Как загнуть трубу наименьшим радиусом?

Гибка труб. Трубогиб.

При гибке труб наружная часть трубы вытягивается, а внутренняя дает усадку. Толстостенные трубы малых диаметров вокруг цилиндра выбранного размера огибаются без особых затруднений и заметных изменений формы сечения. Гибка труб диаметром 10 мм и больше требует применения специальных приспособлений. Тонкостенные трубы диаметром 30 мм и больше с малым радиусом изгиба гнут только в нагретом состоянии (рис. 96, а и б).

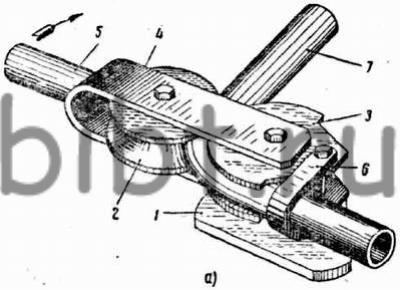

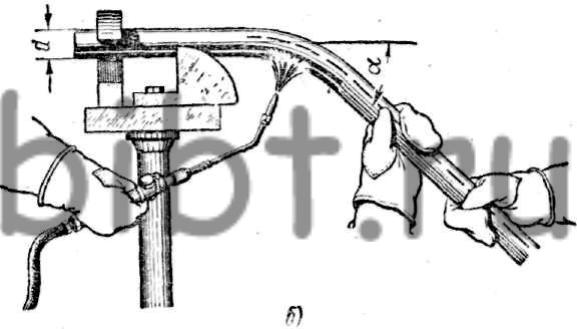

Рис. 96. Гибка труб:

а — в приспособлении: 1 — станина, 2 — подвижный ролик, 3 — неподвижный ролик, 4 — рычаг, 5 — рукоятка, 6 — хомутик, 7 — труба; б — вручную

Трубы малого диаметра изгибают в приспособлении, состоящем из станины 1, подвижного ролика 2, неподвижного ролика 3, рычага 4, рукоятки 5 и хомутика 6.

Наименьший радиус изгиба определяется радиусом направляющего ролика. Изгибаемую трубу 7 вставляют концом в хомут приспособления и надевают на нее обрезок трубы длиной около 500 мм с зазором 1-2 мм. Указанный способ дает возможность получить загиб только вокруг ролика приспособления.

Для предупреждения сминания, выпучивания, появления трещин трубы при гибке следует наполнять сухим чистым речным песком. Слабая набивка песком приводит к сплющиванию трубы в месте изгиба.

Песок должен быть мелким, просеянным через сито, так как наличие крупных камешков при гибке может привести к продавливанию стенки трубы. Перед набивкой песком один конец трубы закрывают деревянной или металлической пробкой. Затем трубу наполняют через воронку песком и уплотняют путем обстукивания трубы снизу доверху. После заполнения песком второй конец трубы нужно закрыть деревянной пробкой, у которой должно быть отверстие или канавка для выхода газов.

Радиус закругления при гибке труб берется не меньше четырех диаметров трубы, а длина нагреваемой части зависит от угла изгиба и диаметра трубы. Если труба изгибается под углом 90°, то она нагревается на участке, равном шести диаметрам трубы; при угле 60° нагрев производится на длине, равной четырем диаметрам трубы; при угле 45° — трем диаметрам и т. д.

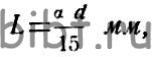

Длина нагреваемого участка трубы определяется по формуле

где L — длина нагреваемого участка, мм; α — угол изгиба трубы, град; d — наружный диаметр трубы, мм.

Нагревание труб производится в горнах или горелками до вишнево-красного цвета. Топливом в горнах может быть кузнечный или древесный уголь, дрова. Лучшим топливом является древесный уголь, который не содержит вредных примесей и дает более равномерный нагрев. Нагревать трубы на одном кузнечном угле нельзя, так как можно их пережечь.

В случае перегрева трубу до гибки следует охладить до вишнево-красного цвета. Трубы рекомендуется гнуть с одного нагрева, так как повторный нагрев ухудшает качество металла.

При нагреве следует обращать особое внимание на прогрев песка. Нельзя допускать излишнего перегрева отдельных участков; в случае перегрева следует производить охлаждение водой. Когда труба нагрета достаточно, от нагретой части отскакивает окалина. Медные трубы небольших диаметров изгибают в холодном состоянии, пользуясь для этого специальным приспособлением.

Гибка труб производится по заранее заготовленным шаблонам. Проверяют трубу по месту или по изготовленному из проволоки шаблону.

По окончании гибки выколачивают или выжигают пробки и высыпают песок. Плохое, неплотное заполнение трубы, недостаточный или неравномерный прогрев трубы перед гибкой приводит к образованию складок или разрыва.

Правильно изогнутыми считаются трубы без вмятин, выпучин, складок.

Наименьший радиус гиба и устойчивость труб

В практике возникает необходимость гнуть трубы с наименьшим возможным радиусом гиба. Наименьший радиус гиба зависит от механических свойств материала трубы, отношения толщины стенки трубы к величине диаметра, способа гнутья. Наиболее важным физико-механическим фактором, определяющим наименьший возможный радиус гиба, является пластические свойства металла. Пластические свойства металла трубы, подлежащей гнутью, оцениваются величиной остаточного относительного удлинения на расчетной длине при растяжении. Поэтому в каждом отдельном случае рекомендуется проверить и установить величину относительного удлинения волокон на растянутой внешней части гиба. Проверка может быть произведена путем испытания образцов труб или при помощи расчета.

Испытание труб на растяжение производится по ГОСТ 1497-61 на продольном образце (в виде полосы, вырезанной из трубы) — нормальном или пропорциональном, длинном или коротком, по усмотрению завода-изготовителя, в невыправленном виде.

При расчете мы исходим из того, что во время изгиба трубы волокна ВВ (фиг. 2) внутренней части гиба укорачиваются, а волокна АА внешней части гиба удлиняются. Величина остаточной деформации в первом приближении, если не учитывать данные, полученные Б. С. Дмитриевым, а также реализацию трубы и считать, что начало и конец деформации совпадают с началом и концом изгиба, может быть подсчитана из простого геометрического соотношения размеров.

Длина нейтрального слояL=αR=const

Длина волокон наружной части гиба после гибки L1=α(R-r)

Длина волокон внутренней части гиба после гибки L2=α(R-r)

Средняя величина относительного удлинения или сжатия

При выборе наименьшего радиуса гиба следует учесть то наибольшее относительное удлинение, которое допускает материал трубы, и сравнить его с найденной расчетной величиной.

В табл. 2 приведены значения величин относительного удлинение у стальных бесшовных горячекатаных труб.

Величина относительного удлинения материала стальных бесшовных

горячекатаных труб

| Марка стали | Относительное удлинение образца длинного пропорционального в % | Относительное удлинение образца короткого пропорционального в % |

| 10; Ст. 2 20; 20Г; Ст.4 35; Ст.5 45; Ст.6; 12ХН2А 30ХМА С Д | — |

Приведенные относительные удлинения могут служить при изгибе трубы только для сравнения: чем больше удлинение стали при разрыве, тем меньше может быть допущен радиус гиба. Однако непосредственный выбор наименьшего радиуса гиба путем использования данных об удлинении образцов при разрыве может привести к завышению наименьшего радиуса гиба, т. к. деформации удлинения волокон при изгибе происходят в более благоприятных условиях, чем при растяжении.

Под действием возникающих при изгибе сжимающих сил на внутренней части гиба образуются гофры, а в ряде случаев — складки. Появляется потеря устойчивости трубы. При таких изменениях формы трубы увеличивается сопротивление движению прорения и коррозии трубопроводов. Кроме того, наличие потери устойчивости трубы приводит к ее ослаблению как несущей конструкции.

Поведение трубы при изгибе зависит от геометрического безразмерного па-раметра (коэффициента)

Чем меньше коэффициент h в гибе, тем более высокие требования предъявляются к средствам поддерживания формы поперечного сечения трубы и устойчивости ее стенки.

Появление потери устойчивости больше всего наблюдается у тонкостенных труб большого диаметра.

Процесс потери устойчивости может быть уяснен, если предположить, что труба до гнутья представляет собой круговой цилиндр с радиусами кривизны цилиндра р2=r и образующей р1=∞ ; тогда можно записать, что Гауссова кривизна

При гибке трубы вокруг гибочного ролика в месте контакта трубы с роликом образуется вмятина под действием сосредоточенной нагрузки. При образовании вмятины образующая цилиндра искривляется. При отсутствии деформации удлинения и сжатия Гауссова кривизна остается без изменений, равной нулю. Поэтому появление кривизны образующей сопровождается потерей кривизны направляющей (окружности), пересекающей ее.

Фиг. 6. Схема потери устойчивости при гнутье трубы.

Так как прямая АВ (фиг. 6) короче дуги АВ, то волокна в ней сжаты, а кривая СDЕ длиннее образующей СFЕ, то волокна в ней растянуты. Сжатие волокон АВ является одной из причин потери прямолинейности поперечной прямой, проходящей через точку D. Образующая КЛМ в горизонтальной плоскости также искривляется и картина в ней развивается так же. Шаг гофра при данном диаметре находится в прямой зависимости от толщины стенки.

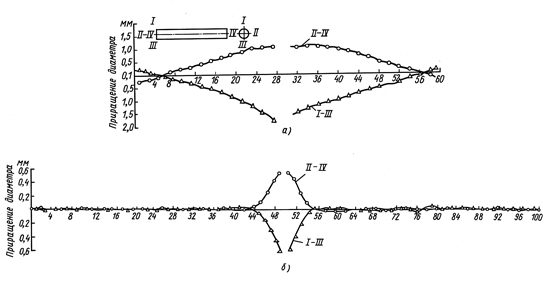

арактер изменения цилиндрической формы трубы под действием сосредоточенной нагрузки виден из следующих опытов автора. Трубы диаметром 95 мм с толщиной стенки 1 мм и диаметром 38 мм с толщиной стенки 1,55 мм нагружались сосредоточенной силой. Измерения перемещений велись по двум взаимно-перпендикулярным направлениям. Установлено, что под действием сосредоточенной силы образуются волны различной длины и амплитуды, происходит деформация всей оболочки; при этом в двух взаимно-перпендикулярных сечениях вдоль оси трубы, волны имеют противоположные по знаку амплитуды (фиг. 7).

Фиг.7. Перемещение двух взаимно-перпендикулярных образующих при сжатии:

а — трубы диаметром 98 мм с толщиной стенки 1 мм; б — трубы диаметром 38 мм с толщиной стенки 1,55 мм.

Ввиду того, что амплитуды различны по знаку, в ряде кольцевых сечений амплитуды обеих волн приближаются к нулю и размеры оболочки по диаметрам в этих кольцевых сечениях остаются неизменными.

Волны имеют наибольшую амплитуду в обоих сечениях, где приложена нагрузка, затем она затухает. Сравнивая волны двух труб с различным отношением

видим (фиг. 7, а и б), что чем меньше это отношение, тем медленней затухает волна.

видим (фиг. 7, а и б), что чем меньше это отношение, тем медленней затухает волна.

При действии различных по величине и одинаковых по месту приложения нагрузок на трубу одного и того же размера характер деформаций в упругой стадии остается неизменным, отличаясь лишь по величине.

Имея очертания образующих (в двух взаимно-перпендикулярных сечениях вдоль оси трубы), полученных путем измерения перемещений при действии одной и той же по величине сосредоточенной силы, приложенной как на конце трубы, так и в середине, и совместив эти кривые, легко найти окрестности кольцевого сечения, в котором пересекаются данные кривые. Эти окрестности являются теми местами, где должны быть расположены опоры при изгибе трубы, что позволит получить наиболее равномерные деформации по всей длине трубы. Этот вывод проверялся путем приложения двух равных по величине сосредоточенных нагрузок на трубу. Выявлено, что наиболее равномерные деформации наблюдаются тогда, когда от концов трубы нагрузки приложены на определенном расстоянии. Из этих исследований становится очевидным, что при разработке оснастки для гибки тонкостенных труб размер гибочного ролика, прижимных планок и расстановка опор должна производиться с учетом образования волн на трубе. Так, например, при гибке труб диаметром 98, с толщиной стенки 1 мм на двух опорах уменьшение деформаций происходит тогда, когда опоры расположены на расстоянии 1/3 длины трубы от ее концов.

Кроме того, следует учесть, что сохранение первоначальной кривизны поперечного сечения трубы в опасной сжимаемой зоне (внутренняя часть гиба) представляется важным условием борьбы с образованием гофр во время гибки. При существующих формах внешних поддерживающих устройств, когда они выполняются по полуокружности, прилегающей к трубе, длина поддерживающего участка должна быть не менее длины волны с наибольшими перемещениями.

До настоящего времени не решен вопрос о количественной оценке допустимых размеров гофр, влияющих на уменьшение прочности изогнутой трубы. Поэтому размеры гофр выбираются на основе опытных данных.

В судостроении для труб диаметром до 120 мм введен допуск на образование гофр. В зависимости от внутреннего давления транспортируемого продукта гофры не должны .превышать следующий процент от наружного диаметра трубы: до 2 кг/см2 — 6%, от 2 до 16 кг/ см2 — 3 и более, 16 кг/ см2 — не более 2%.

Приведено решение задач о потере устойчивости труб при гибке. Однако этими данными трудно пользоваться Ввиду наличия разностенности, первоначальной овальности, разброса прочностных характеристик в одной и той же партии труб, а также из-за контактных напряжений между рабочим инструментом станка и трубой.

Для расчета могут быть приняты только приближенные формулы. Так, например, Я.3. Скоморовским установлена зависимость критической нагрузки от прочностных и геометрических параметров стальных труб с относительной толщиной стенки

при разных схемах нагружения.

при разных схемах нагружения.

Если труба в радиальном направлении не имеет ограничителя и изгиб производится двумя парами сил (чистый изгиб), то величина критического изгибающего момента Мкр, при котором наступит местная потеря устойчивости стенки труб, определяется формулой

При изгибе трубы как консоли силой Р на конце (поперечный изгиб), когда сечение трубы в заделке защемлено по всему контуру, величина критического момента Мкр = PL (L— длина консоли ) выражается формулой

Если труба подвержена одновременному нагружению осевой силой и изгибающим моментом, то при известной осевой силе Р, величина максимально допускаемого изгибающего момента М будет

В этом же случае при известном изгибающем моменте величина допускаемой осевой силы будет

При изгибе трубы вследствие эксцентричного сжатия силой Р величина безопасного эксцентрицитета е, определяется формулой

Гибка труб из металла

- 1

- 2

- »

Гибку труб применяют при изготовлении водяных, газовых, топливных и воздушных трубопроводов во всех областях промышленности. Трубопроводы изготовляют в основном из сталей различных марок, меди, алюминия, медных и алюминиевых сплавов.

Процесс гибки труб

Процесс гибки труб заключается в том, что цельнотянутую или сваренную из листового материала трубу в холодном или горячем состоянии изгибают в приспособлениях или на специальных трубогибочных станках по заданному радиусу. В зависимости от материала, радиуса изгиба и диаметра труб, гибку осуществляют двумя способами: с наполнителем и без наполнителя. Наполнитель при гибке предохраняет стенки трубы от образования на них складок (гофров). Наполнителем служит мелкий, хорошо просушенный речной песок. Иногда применяют канифоль, которую заливают в трубу в расплавленном состоянии.

Качество работы при изгибе труб зависит от правильного выбора радиуса, который в свою очередь зависит от диаметра, толщины стенки и материала трубы. Для стальных и дуралюминовых труб диаметром до 20 мм наименьший радиус изгиба (Rнаим) принимается равным двум наружным диаметрам (Rнаим=2D). Для труб диаметром более 20 мм Rнаим=3D. Трубы диаметром до 13 мм при большом радиусе изгиба можно гнуть в холодном состоянии с предварительным отжигом (толстостенные без наполнителя, тонкостенные с наполнителями).

Гибка металла — это, в частности, холодная гибка труб, которая выполняется путем наматывания заготовочного материала на вращающийся копир в валках. Современные гибочные машины полностью исключают образование гофр на внутреннем радиусе гиба трубы. Точность угла гибки профильной трубы зависит от деформации материала после снятия нагрузки. В том случае, когда гибка профильной трубы производится поворотом заготовки в разных плоскостях, на точность выполнения угла могут влиять дополнительные факторы. При гибке профильной трубы используются специальные упоры, которые обеспечивают точность выполнения прямолинейных участков заготовки.

Необходимость применения при строительстве гибки листа и трубы обусловлена, как правило, тремя основными факторами:

- создание жестких металлоконструкций с малой материалоемкостью;

- улучшение гидроаэродинамических и эргономических характеристик металлоконструкций из гнутых труб по сравнению со сварными;

- стремление к более эффектным с точки зрения дизайна металлоконструкциям.

Использование арочных, спиральных и прочих гнутых элементов позволяет обеспечить выполнение этих факторов, но лишь при условии, что гибка металла и листа выполнена качественно.

В данное время отмечается постоянное увеличение объемов гибочных работ в самых разных отраслях современной промышленности. Это обусловлено тем, что такие технологии позволяют достичь большей точности и прочности металлических изделий различного функционального назначения. Современная индустрия требует все большего количества трубы различной формы, так как такие изогнутые трубы применяются во многих отраслях промышленности и сферах жизнедеятельности человека: для изготовления деталей мебели, лестничных ограждений, перил, торгового оборудования, предметов дизайнерских и архитектурных проектов.

Гибка труб — достаточно сложная технологическая задача, в процессе решения которой, нередко возникают различные трудности. Именно поэтому, ее проведение лучше всего поручить компаниям, в штате которых есть квалифицированные специалисты, имеющие соответствующий опыт проведения таких работ и которые оснащены современным технологическим оборудованием.

Как загнуть трубу наименьшим радиусом?

Домашние мастеровые сегодня самостоятельно выполняют для своих хозяйств почти все системы жизнедеятельности: водопровод, отопление, канализацию, строят малоэтажные дома, подсобные помещения, теплицы. Изобретают недорогие приспособления для изготовления и обработки строительных материалов, гнутья всевозможных профилей, резки и гибки различных труб, используют технологии сварки и отливки.

Гибка труб используется при создании металлических ограждений, это позволяет исключить необходимость в сварке и добиться нужного результата, просто согнув цельную трубу под необходимым углом.

Постоянно встречающихся причин для частой гибки труб в домашнем хозяйстве частного домовладения нет.

Однако появившаяся потребность в гнутой трубе, как правило, заявляет о себе требовательно и безотлагательно. Это может быть ремонт индивидуального водопровода или отопления, дополнительный отвод или что-то подобное.

Встает задача взять и загнуть нужную деталь.

А каким радиусом загнуть и как?

Схема правильной гибки труб.

Можно попробовать гнуть без всякой теории, но лучше воспользоваться чужим опытом. Чтобы при загибе трубы не сплющились, не порвались, не сморщились гофрой, необходимо знать минимальный радиус гибки, который зависит от материала, диаметра и толщины стенок. Влияет и применяемый метод сгибания. Но все по порядку.

Минимальный радиус зависит от диаметра загибаемой круглой трубы: чем больше ее диаметр, тем больше и радиус загиба. Ориентировочно до 20 мм он составит 3, а для труб большего размера – 4 наружных диаметра. Горячие способы позволяют почти вдвое уменьшить радиус гибки. Уменьшение происходит за счет увеличивающейся при нагреве пластичности стали.

Табл.1. Минимальный радиус гибки водогазопроводных труб (ГОСТ 3262-92 в редакции 1992 года), в мм.

Наружный диаметр, мм

Условный проход, мм

Минимальные радиусы гибки, мм

В горячем состоянии

Водогазопроводные трубы стальные, толстостенные, гнутся неохотно, требуют больших усилий, поэтому не рекомендуют применять без особой необходимости минимальный радиус сгиба. В большинстве случаев можно обойтись большими радиусами или применить фитинги.

Сложнее обстоит дело, если требуется гнуть профилированную трубу, часто это квадратная или прямоугольная. В домашних условиях это качественно сделать чрезвычайно трудно: при изгибе необходимо специальными приспособлениями удерживать форму сечения от сплющивания.

Табл.2. Минимальный радиус гибки медных (ГОСТ 617-90) и латунных (ГОСТ 494-90) труб, мм.

Наружный диаметр, мм

Наименьший радиус гибки, мм

Медные и латунные сантехнические изделия применяются в индивидуальном жилье все чаще. Металл легко поддается деформации, поэтому работать с трубами из него значительно легче, чем со стальными. Но физика деформаций при изгибе общая для латунных, медных и стальных труб.

Когда труба загибается, ее наружная поверхность в зоне загиба растягивается и стенка становится тоньше, а внутренняя поверхность радиуса, наоборот, сжимается и стенка утолщается. Это происходит и при холодном, и при горячем методе сгибания, во втором случае сжатие и растяжение происходит значительно сильнее. В зоне сгиба круглая форма сечения стремится сплющиться, стать овальной, условный проход уменьшается, если не принять мер против этих явлений.

Как загнуть своими силами?

Вы сможете гнуть практически все круглые трубы – диаметром от 6 миллиметров до толстостенных 163 миллиметровых труб, и даже больше.

В промышленном производстве существуют полуавтоматические и автоматические станки для массовой гибки деталей. На один сгиб уходит около 6 секунд. Небольшие мастерские, например, в управляющих компаниях, ЖЭУ, оснащены электрическими трубогибами с набором нужных насадок. В большинстве случаев стоит обратиться к ним, чтобы загнуть нужную в хозяйстве деталь. Конечно, это стоит каких-то денег, нужно договориться, сделать чертеж. А если такой возможности нет?

Существует несколько способов гнуть без нагрева, вот некоторые из них: обкатка, растяжение, наматывание, волочение, через фильеру, по копиру. Основной задачей всех приспособлений для гибки является сохранение круглой формы и условного прохода трубы, для чего применяются ролики или валки с наружной канавкой по форме и размеру трубы. Следующей целью является усиление действий человека за счет рычага или применения гидравлического пресса.

Гибка стальных труб в домашних условиях

Ручные трубогибы имеют несколько насадок на разные диаметры и применяются для гибки медных, латунных, алюминиевых и тонкостенных стальных труб диаметром до 22 мм.

Ручные трубогибы имеют несколько насадок на разные диаметры и применяются для гибки медных, латунных, алюминиевых и тонкостенных стальных труб диаметром до 22 мм. Водогазопроводные ручными приспособлениями не загнуть, для их гибки использовать придется уже гидравлику. Такой гибочный пресс устанавливается на стол или зажимается в тиски. Для единичных деталей, изготавливаемых время от времени, существует приспособление на тисках, позволяющее гнуть наименьший радиус.

Приобретать дорогостоящие приспособления для единичных работ невыгодно. Резон может оказаться при осуществлении предпринимательской деятельности по оказанию таких услуг населению. А для редких случаев существуют и более простые способы гибки труб, но требующие на это много времени. Для этого потребуется приготовить следующие инструменты и материалы:

- Прокаленный речной песок, 30 кг.

- Прочный стол или верстак.

- Цилиндрической формы металлическая оправка с радиусом загиба.

- Две деревянные пробки.

- Паяльная лампа.

Песок нужно просеять и прокалить на костре или паяльной лампой до исчезновения дыма. Затем приготовить стол, закрепив на нем оправку и установив упор для одного из концов. Упором могут служить тиски, установленные на стол. Вся конструкция также должна быть закреплена, иначе труба повернет ее вокруг себя.

Если планируется нагрев, то в пробках лучше просверлить отверстия диаметром 3-4 мм для выхода газов, образующихся при нагревании.

Для сохранения круглого сечения она заполняется прокаленным песком, для чего забивается один торец деревянной пробкой, насыпается и уплотняется песок постукиванием. Забивается вторая пробка, после чего трубу можно гнуть. Если один ее конец нельзя использовать как длинный рычаг, то нужно взять отрезок трубы большего диаметра и одеть его для удлинения.

Используя стол как плоскость сгиба, устанавливаем один конец между оправкой и упором. Вторым концом, как рычагом, огибаем оправку и таким образом гнем трубу. Заполненная песком, она сохранит круглую форму и диаметр сечения в месте сгиба. Угол на 2-3% уменьшаем, так как металл пружинит, частично восстанавливая прежние размеры.

Для выполнения минимального радиуса загиба потребуется паяльная лампа. Заполненную песком трубу нагреваем лампой до покраснения в зоне сгиба, которую нужно заранее разметить. Немедленно после прогрева устанавливаем ее на стол и осуществляем гибку. Если планируется нагрев, то в пробках лучше просверлить отверстия диаметром 3-4 мм для выхода газов, образующихся при нагревании.

При остывании сталь, как и другой металл, немного возвращает предыдущую форму. То есть угол сгиба может оказаться больше необходимого. Тогда процесс нагрева и гибки нужно повторить. После получения нужной формы пробки высверливают или выжигают, песок высыпают и хранят для следующего раза. Проверяют место сгиба на отсутствие растяжек, трещин, разрывов и гофры. В завершении трубу обрезают до нужных размеров, очищают от окалины, нарезают резьбу, и деталь готова.

Огонь, медные и латунные трубы

Медные и латунные трубы можно гнуть, также заполняя их песком, если планируется минимальный радиус гибки с нагревом. Если без нагрева, то заливают расплавленной канифолью, после заглушки торцов трубу гнут. Для гибки небольших, до 22 мм диаметров, лучше иметь в хозяйстве ручной рычажный трубогиб, который есть в продаже. С его помощью быстро и легко гнуть разные детали трубопроводов.

Для гибки малыми радиусами медных и латунных труб в домашних условиях также понадобится паяльная лампа или газовая горелка. Отожженная труба гнется на оправке легко, но исправлять сгиб труднее, необходим повторный нагрев. Кроме заполнения песком, используют специальное приспособление – пружину, одеваемую на трубу в месте сгиба. Пружина позволяет гнуть, но не дает трубе сплющиваться. Сохраняется геометрия сечения трубы. После гибки пружину «свинчивают» и снимают.

Пластиковые трубы гнем без проблем

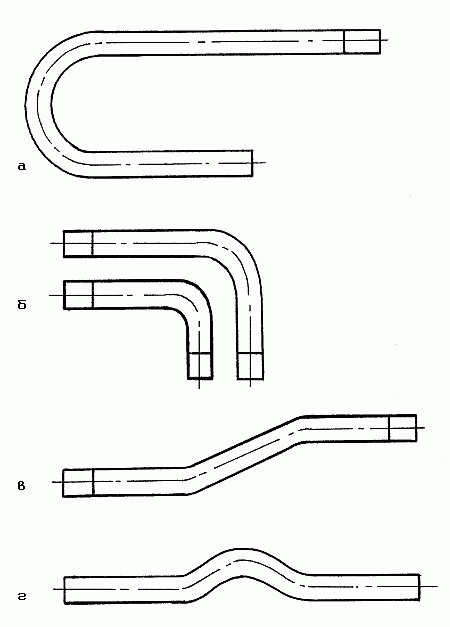

Виды загибов труб: а – калач; б – отводы; в – утка; г – скоба.

Пластиковые трубы пластичны настолько, что гнутся без затруднений. Однако когда требуется выполнить наименьший из возможных радиусов сгиба, возникают те же физические явления сплющивания, как и у металлических труб. Полипропиленовые трубы более жесткие, чем другие пластиковые. Пластичность материала и его растягивание при загибании может критически уменьшить толщину стенку трубы и нарушить прочность трубопровода, особенно если он находится под давлением. Поэтому пластиковые трубы не стоит гнуть для использования в напорных системах, а применять пайку фитингов, которая обеспечивает прочность соединений.

Для других целей, например, при устройстве теплых полов, гнут пластиковые трубы в домашних условиях, заполняя их по примеру металлических, но солью. Соль прокаливают на сковороде, после чего засыпают в трубу и затыкают торцы пробками. Горячая соль прогревает трубу, повышая ее пластичность, и труба легко гнется.

Наименьший радиус сгиба равен двум диаметрам. После придания нужного угла гибки пластиковую трубу следует зафиксировать до полного ее остывания. Для дополнительного прогрева, корректировки сгиба можно использовать строительный фен. Без нагрева полипропиленовую трубу можно медленно и осторожно гнуть с минимальным радиусом в 7-8 диаметров.

Особенности гибки профилированных труб

Из профилированных часто применяются квадратные и прямоугольные стальные трубы. Используются они для разнообразных конструкций в домашнем хозяйстве. Качественно гнуть такие трубы вне специализированных мастерских, без оборудования практически невозможно. Описанные способы не дают сохранить прямоугольность сечения в месте сгиба, и эстетическая ценность от этого снижается.

И все же гнуть можно профилированные трубы с использованием несложных и недорогих приспособлений и больших радиусов сгиба. Главные детали в гибочном устройстве – профильные ролики, которые в процессе гибки сохраняют в сечении прямоугольную форму.

Применяются нередко имитации гнутья. Труба с внутренней стороны надрезается с определенным шагом, затем сгибается без особых усилий. После этого все швы завариваются и зачищаются шлифмашинкой. При шаге пропилов в 20 мм радиус сгиба будет минимальным.

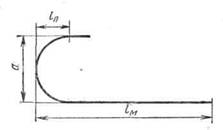

§ 25. Гибка труб

Виды изогнутых детален. Отрезок трубопровода, на котором согнуты один или несколько отводов, называют гнутым. Изогнутые детали применяют на поворотах трубопровода, при обходе балок, присоединении нагревательных приборов к системе. Преимущество изогнутых деталей перед фасонными частями заключается в плавности переходов, создании меньшего сопротивления для прохода воды, пара и газа, в отсутствии лишних соединений. Основные виды изогнутых деталей: отводы, утки (отступы), скобы и калачи.

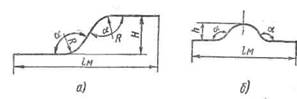

Рис. 47. Виды гнутья: а — отводы, б — утка, в — скоба, г — калач

Отвод (рис. 47, а)—деталь, изогнутая под углом 45, 60, 90 или 135°, Его применяют при поворотах трубопровода. Радиус кривизны (гнутья) отвода обозначается буквой R. При большем R изогнутая часть трубы будет больше и отвод получится более плавным. При меньшем R изогнутая часть трубы будет меньше и отвод получится более крутым.

Во время гибки на выпуклой части трубы (затылке) металл растягивается и стенка трубы становится несколько тоньше. На вогнутой части трубы, наоборот, металл сжимается. Таким образом, металл трубы испытывает на выпуклой и вогнутой частях изогнутой детали соответственно растягивающее и сжимающее усилия, ввиду чего в этих местах прочность трубы уменьшается.

В середине боковой части металл трубы также испытывает напряжение. Наименьшее напряжение металл испытывает в точках, расположенных посередине между выпуклой или вогнутой частями изгиба и серединой боковой части. Поэтому при гибке труб шов трубы как менее прочное место располагают под углом 45° к плоскости изгиба. Чем меньше радиус кривизны, тем больше растягивается металл на выпуклой стороне трубы. С другой стороны, чем больше радиус кривизны, тем больше места занимает изогнутая часть трубы и центр гибки будет дальше отходить от стены. Это создает неудобства при сборке труб.

Радиусами кривизны, при которых труба не расходится по шву, являются: для труб диаметром 15— 20 мм два наружных диаметра трубы 2DU, для труб диаметром 25—75 мм — 3 Ds и для труб больших диаметров— 4 DB. Обычно радиусы кривизны принимают на один диаметр трубы больше указанных выше. Наименьший радиус изгиба труб допускается равным

Утка, или отступ (рис. 47, б),— деталь с двумя изогнутыми частями, обычно под углом 135°. Величина отступа — расстояние между центрами отогнутых концов трубы — называется вылетом и обозначается буквой h. Утки применяют в тех случаях, когда присоединяемая к трубопроводу деталь лежит не в одной плоскости с трубой или при обходе препятствий.

Скоба (рис. 47, б)—деталь с тремя изогнутыми углами. Центральный угол обычно равен 90°, а боковые —по 135°. Скобы используют при обходе другой трубы.

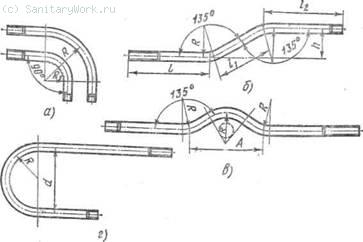

Рис. 48. Разметка отвода с углом: а — 90°, б —135°

Калач (рис. 47, г)—деталь в форме правильной полуокружности. Расстояние между осями отогнутых концов трубы d равняется 2R. Калач заменяет два отвода и его используют преимущественно для соединения двух нагревательных приборов, расположенных один над другим, на подводках к приборам. Разметка труб для гнутья. До гибки необходимо подсчитать заготовительную длину отрезка трубы L3ar, чтобы после изгиба получить заготовку, размер которой соответствует размерам, указанным на эскизах гнутых деталей трубопровода.

Заготовительной длиной называется длина детали в выпрямленном виде или размер прямого куска трубы, из которого изготовляют изогнутую деталь.

Для отводов (рис. 48) на эскизах обозначают длину сторон от вершины угла изгиба до конца трубы h и 12, угол а и радиус изгиба R.

Для разметки калачей (рис. 49) размеры х будут такие же, как и для отвода 90°. При подсчете длины развертки заготовки от суммы всех участков калача, указанных на эскизе, вычитают 2х, так как калач состоит из двух отводов.

Рис. 49. Разметка калача

Рис. 50. Разметка утки (а) и скобы (б)

Таблица 7 Размер припуска Z для скоб

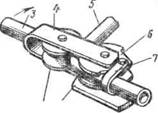

Ручные станки Вольнова (рис. 51) предназначены для гибки труб диаметром до 20 мм. Станок крепится к верстаку с помощью ступицы и плиты. На оси ступицы и плиты находится неподвижный ролик-шаблон 6 с хомутиком 7. Подвижный ролик 2 закреплен в скобе 4 с рукояткой 3. Трубу изгибают вокруг неподвижного ролика, поэтому радиус кривизны изгиба приблизительно соответствует радиусу этого ролика.

Рис. 51. Станок Вольнова:

1 — плита, 2 —подвижный ролик, 3 — рукоятка, 4 — скоба, 5 — труба, 6 — ролик-шаблон, 7 — хомутик

Трубу 5, которую необходимо изогнуть, вставляют между роликами так, чтобы конец ее вошел в хомутик 7. После этого рукояткой 3 скобу поворачивают вокруг неподвижного ролика б до получения требуемого изгиба, затем возвращают ее в первоначальное положение и вынимают трубу. Зажимать в хомутик рекомендуется более длинный конец трубы, а загибать короткий.

На станке Вольнова изгибают отводы, скобы, утки и калачи без набивки труб песком. Применяют также комбинированные станки Вольнова с двойными роликами для гибки на одном станке труб диаметром 15 и 20 мм и с тройными роликами для гибки труб диаметром 15, 20 и 25 мм.

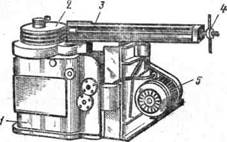

Трубогибочный станок ВМС-23В (рис. 52) предназначен для гнутья стальных водогазопроводных труб диаметром 15—32 мм. Станок состоит из литой станины 1, редуктора 2 и рабочего механизма 3, расположенного на верхней части станины.

Рис. 52. Трубогибочный станок ВМС-23В: 1 — станина, 2 — червячный редуктор, 3 — рабочий механизм, 4 — неподвижные ролики, 5 — подвижные (рабочие) ролики, 6 — кнопочный пускатель

На рабочем механизме пирамидально расположены неподвижные 4 и подвижные 5 ролики. Каждая пара неподвижных и подвижных роликов служит для гнутья труб определенного диаметра без переналадки станка. С внешней стороны станины прикреплен фланцевый электродвигатель, от которого через редуктор, коническую и цилиндрическую передачи осуществляется вращение рабочего механизма вместе о пирамидой подвижных роликов.

Трубу, предназначенную для гнутья, заводят в хомут, соответствующий ее диаметру. При включении станка подвижной ролик движется вокруг неподвижного и изгибает трубу.

Механизм ВМС-26А — многопозиционный быстроходный механизм, служащий для гнутья отводов, уток, скоб диаметром 15 и 20 мм.

В настоящее время начато серийное производство трубогибочного механизма ВМС-28, предназначенного для гнутья труб диаметром от 15 до 32 мм. Этот механизм создан на базе механизма ВМС-23В и отличается от него тем, что у него имеется автостоп, обеспечивающий загиб по заданному углу. Погрешность загиба не более 5°.

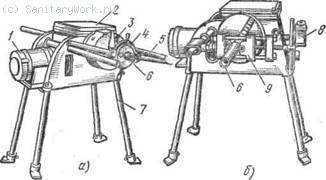

Трубогибочный механизм ГСТМ-21 (рис. 53) предназначен для гибки стальных водогазопроводных труб диаметром от 25 до 60 мм и бесшовных труб со стенками толщиной до 4 мм, диаметром от 34 до 89 мм в холодном состоянии с применением дорнов.

Рис. 53. Трубогибочная машина ГСТМ-21:

1 — чугунная станина, 2 —гибочные ролики, 3 —поворотная штанга, i — прижимное устройство, 5 — электродвигатель

В станине 1 машины ГСТМ-21 расположены червячная пара и главный ведущий вал. Вращение диску гибочных роликов 2 передается от электродвигателя 5 через клиноременную передачу и редуктор. Размеченную трубу устанавливают в ручей ролика и крепят эксцентриковым зажимом. Затем винтом 4 прижимают скользящую сменную колодку, помещенную в штанге 3. Далее включают электродвигатель и поворачивают рукоятку включения муфты сцепления. Гибочный ролик начинает вращаться, изгибает трубу и одновременно стягивает ее с дорна. После изгибания трубы на заданный угол станок автоматически выключается и трубу снимают.

Построечный механизм ВМС-16 (рис. 54, а, б) предназначен для резания труб диаметром 15—50 мм и нарезания на них резьбы, а также для гибки труб диаметром 25—50 мм с помощью соответствующих инструментов и устройств.

Рис. 54. Построечный механизм ВМС-16:

а — с клуппом, б — с трубоотрезным приспособлением; 1 — электродвигатель, 2 — коробка, 3 — трехкулачковый патрон, 4 — клупп, 5 — выдвижные ручки, 6 — труба, 7 — ножки, 8 — переключатель, 9 — роликовый труборез

Построечный механизм ВМС-16 оборудован редуктором, электродвигателем 1 мощностью 1,7 кВт с частотой вращения 1420 об/мин. С помощью червячной пары, расположенной в коробке 2, электродвигатель приводит во вращение полый шпиндель. На одном конце шпинделя укреплен трехкулачковый патрон 3, а на другом — планшайба с тремя направляющими плашками для трубы. Шпинделю переключателем 8 можно сообщать правое или левое вращение. Механизм установлен на четырех съемных ножках 7. Две выдвижные ручки 5 служат для переноски механизма, кроме того, их используют также для упора рабочего инструмента.

Гибка стальных труб в горячем состоянии. При прокладке трубопроводов больших диаметров для изменения направления трубопроводов применяют крутоизогнутые отводы с радиусом кривизны, равным одному- двум диаметрам трубы. Отводы изготовляют в заводских условиях из стальных бесшовных труб методом штамповки и горячей протяжки. Торцы отводов обрабатывают под сварку (фаска 30°).

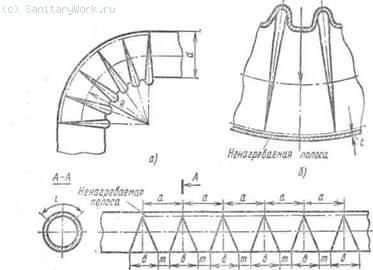

В некоторых случаях применяют складчатые отводы (рис. 55, а, б), которые изготовляют на строительной площадке на гибочном стенде. Трубы для образования отвода размечают, как показано на рис. 55, в.

Рис. 55. Изготовление складчатых отводов:

а — складчатый отвод, б — элемент отвода, в — разметка трубы для образования складок

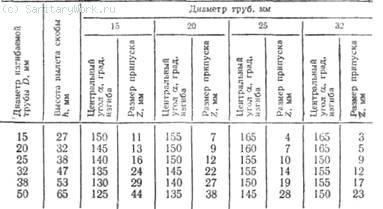

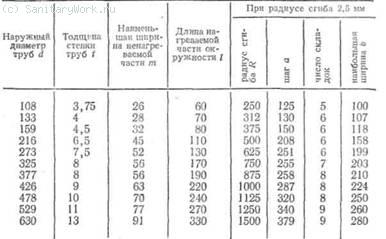

Размеры нагрева трубы для образования складок приведены в табл. 8.

Таблица 8 Размеры складчатых отводов, мм (см. рис. 55)

После того как сделана разметка трубы, оба конца ее закрывают деревянными пробками. Далее трубу укладывают на стенд, прикрепляют к ее концу канат гибочной лебедки и нагревают газовыми горелками первую складку будущего отвода. Число газовых горелок зависит от диаметра трубы и наружной температуры. Трубу нагревают до светло-красного каления. Затем трубу с помощью лебедки изгибают, образуя первую складку. Полученную складку охлаждают водой, после чего приступают к нагреванию следующей складки, и так поступают до получения нужного отвода.

В целях повышения качества и сокращения трудовых затрат при заготовке элементов систем стандартные детали (например, отдельные элементы систем водоснабжения для сантехкабин) изготовляют методом штамповки. При заготовке элементов систем методом штамповки предварительно отрезают трубу необходимой длины и на ней нарезают резьбу. Затем подготовленные трубы в количестве до 15 шт. одновременно укладывают на матрицу гидравлического пресса. Пресс включают в работу; путем обжатия пуансоном деталям придают требуемую форму. Штампованные детали имеют лучший внешний вид и совершенно одинаковые размеры отдельных частей по сравнению с однотипными деталями, изгибы на которых выполняются на трубогибочных станках.

При гнутье труб в холодном и горячем состоянии, чтобы избежать ушибов и ранений, необходимо правильно и прочно укреплять трубы на станках; следить за исправностью ограждений, электрооборудования, проводов, пусковых устройств и защитного заземления.

Силовые трубогибочные станки

Силовые трубогибочный станки представлены рядом моделей

Т-60, Т-76, Т-90, Т-108, Т-114, Т-133, Т-159.

Числа означают наибольший диаметр труб, которые могут быть согнуты на станке.

По специальному заказу могут быть изготовлены станки для гибки труб до 254 мм и, в некоторых случаях, до 273 мм. Станки такого класса — отличная альтернатива станкам для гибки с нагревом (обычно ТВЧ), имеющая неоспоримые преимущества в скорости и себестоимости гиба. Кроме того, следует иметь в виду, что в ряде случаев холодная гибка — единственно возможное решение, поскольку нагрев может быть исключён по технологическим соображениям.

Все трубогибочные станки могут быть поставлены в исполнениях от ручного до полностью автоматического, для сложной трёхмерной гибки.

Основные параметры силовых трубогибочных станков приведены в следующей таблице.

Для того, чтобы правильно понимать эту таблицу, посмотрите, пожалуйста, разъяснения указанных в ней параметров.

Номинальный наибольший крутящий момент на валу гибочного инструмента станка,

(тонно-метров)

наибольший диаметр изгибаемых труб

Наименьший диаметр изгибаемых труб

конструктивно не ограничен

Наибольший радиус гиба

300 -500 мм (при обычном исполнении)

Наименьший радиус гиба

конструктивно не ограничен

Длина труб при дорновой гибке

Обычно до 6000 мм

Обычная максимальная скорость гибки,

оборотов/мин

Обычная мощность электропривода, КВт

Приблизительная масса (кг)

Крутящий момент

на валу гибочного инструмента станка —

важнейшая характеристика станка, позволяющая реально (!) сопоставить станки между собой, а также дающая при наличии знаний и опыта работы возможность определить, какое изделие может быть согнуто на станке.

Дело в том, что многие производители скрывают эту величину и выдают вместо неё, например, такое («на станке могут быть согнуты трубы до 76 мм диаметром толщиной стенки до 3 мм). Такая характеристика на самом деле не говорит почти ничего. Это не означает даже, что ВАША труба 76/3 может быть согнута на станке (а, например, радиус гибки? а материал? — это всё важно).

Необходимое усилие гибки может очень сильно отличаться от теоретического усилия изгиба. Поэтому станок, позиционируемый одним производителем, как 76-й, может на деле оказаться слабее станка, позиционируемого другим производителем, как 63-й.

Не следует путать её с другой — моментом сопротивления, часто указываемым некоторыми производителями. Дело в том, что расчёт на основе момента сопротивления может ввести в неприятное заблуждение, поскольку очень большие потери усилия уходят на преодоление трения инструмента о трубу и т.п. Например, при некоторых случаях мы берём коэффициент запаса к чистому изгибу, равный 2.5 (!).

Поэтому крутящий момент на валу станка — главная характеристика, позволяющая знающему человеку сравнивать конкретные модели станков.

Определить точно, можно ли согнуть данное конкретное изделие на данном конкретном станке можно, проконсультировавшись с нами по телефону .

Наибольший диаметр изгибаемых труб —

в это понятие мы вкладываем чисто геометрический смысл — это значит, что трубы диаметров не более указанного спокойно укладываются на станке для гибки;

одновременно это даёт приблизительную оценку трубы, которая может быть согнута на станке;

во-всяком случае, мы не знаем ни одного станка в мире (!), который бы превосходил наши станки по этому параметру, то есть, если мы говорим о станке Т-ХХХ, то мы не знаем в мире более сильного станка, который назывался бы станком на диаметр ХХХ.

на самом деле, в диаметре всегда даже есть некоторый геометрический запас (наш подарок заказчику), например, на станок Т-60 можно установить и 63-ю трубу и т.д.

Наименьший диаметр изгибаемых труб —

на наших станках не ограничен конструктивно — теоретически можно гнуть проволоку; но надо помнить об изгибании тонких трубок под собственным весом — для этого случая у нас есть специальные решения (проконсультируйтесь по телефону .

Наибольший радиус гиба —

обычно может быть увеличен до необходимого заказчику, обычно увеличение его до 600 — 800 — 1000 мм не представляет проблем

Наименьший радиус гиба —

конструктивно не ограничен, определяется технологией гибки. Современные стандарты предусматривают 1.2-1.5 D трубы. При гибке с бустером можно добиться радиуса 1D и иногда даже меньше. Отсутствие конструктивных ограничений очень важно — например, на многих станках крепление инструмента осуществляется на вал определённого диаметра. Если, например, диаметр вала равен 100 мм, то согнуть 32-ю трубу на радиус меньше 66 нельзя даже теоретически, а практически минимальный радиус будет не менее75. На наших станках, повторим, такого ограничения нет.

Наибольший угол гиба —

наибольший угол, на который может быть повёрнут гибочный диск; в обычном варианте это 190-195 градусов, т.е. к углу 180 градусов для перегиба (на пружинение трубы) мы оставляем 10-15 градусов, чего практически всегда более, чем достаточно. Это не означает, что нельзя согнуть изделия с большими углами — для этого применяется специальная остнастка — консультируйтись с нами по телефону .

Длина труб при дорновой гибке —

длина трубы от начала первого гиба до конца трубы (то есть, собственно труба может быть ещё длиннее); наши станки выполнены по модульному принципу, при необходимости максимаьная длина трубы может быть существенно увеличена, например, мы выпускали станки для дорновой гибки 12-метровых труб

Длина труб при бездорновой гибке —

ограничена только размерами вашего помещения;

Точность угла гибки —

обычно 0,1 градуса; собственно, практически все серьёзные производители станков дают точность 0.1 градуса; связано это с эмпирической разумностью этой точности — на реальных трубах погрешность линейного отклонения концов трубы, допустимая с точки зрения их применения, при пересчёте в углы даёт примерно эту величину, а значит, получать большую нецелесообразно; в принципе, точность может быть без проблем увеличена до необходимой заказчику;

Рабочая жидкость —

мы рекомендуем использовать обычные хорошие гидравлические масла, хотя практически возможна эксплуатация на веретёном масле;

Объём рабочей жидкости —

в зависимости от модели — от 20 до 50 л — это не опечатка, объём масла для такого класса станков действительно крайне мал (обычные величины — 200 литров и выше); такой малый объём возможен благодаря правильной и продуманной конструкции гидравлики станка и системы управления — как результат, за все годы эксплуатации наших станков в самых разных широтах перегревов масла не было никогда.

Электропитание —

обычно 3-фазное 50Гц 380В. Возможно питание и от одной фазы. И, даже если у вас совсем плохое питание, эксплуатация станка всё равно возможна, мы устанавливаем в этом случае специальную защиту питания.

Тип привода —

электрогидравлический — вообще, привод — это наши проблемы, они не должны становиться проблемами заказчика. Привод должен обеспечивать характеристики станка, быть надёжным, простым в эксплуатации и дешёвым в ремонте через много лет. Поэтому мы не пишем фраз типа «гидравлический сервопривод фирмы *** обеспечивает высокую точность гибки», расчитанных на чисто рекламный эффект «умных слов». Мы говорим просто — применяемый нами привод прост, неприхотлив, элементарен в обслуживании, надёжен в любых условиях и крайне дёшев в ремонте. При этом он даёт указанную точность и скорость. Вы легко можете убедиться во всём этом сами.

Максимальная скорость гибки —

напрямую завязана с мощностью станка;

в теории они связаны простым соотношением:

мощность = момент * скорость гибки

На практике вносятся поправки, связанные с потерями на трение (всех видов).

Мощность электропривода —

может быть любой — практически от 2 КВт и выше — мы часто выбираем эту величину по желанию заказчика, исходя из доступной ему мощности и требуемой им производительности. В принципе, нет никаких проблем согнуть 159 трубу станком с электроприводом от одной фазы и нуля, но он будет работать медленно.

Компоновка узлов —

пульт управления и и маслостанция могут быть установлены заказчиком в удобном ему месте, что уменьшает требования к помещению; они связваны со станком проводом в металлорукаве, легко соединяющимся и отсоединяющемся.

Приблизительная масса —

масса станка очень сильно зависит от множества деталей, в частности, максимальной длины длины труб, максимального радиуса гибки, уровня автоматизации.

Трубогибочный станок УГС-6/1А — общие сведения

Конструкция станка состоит из нескольких модулей. Основным модулем – базой трубогибочного станка является силовой энергомодуль, на который устанавливаются различные сменные технологические модули, предназначенные для выполнения разнообразных гибочно-вальцовочных операций.

За счет сменности модулей достигается многофункциональность трубогибочного станка. Конструктивные возможности каждого модуля позволяют использовать его в широком диапазоне сечений профилей и радиусов гиба – это обеспечивает универсальность применения трубогибочного станка.

Энергомодуль трубогибочного станка оснащен мотор-редуктором, электрооборудование, а также имеет систему электронного управления рабочим процессом гибки.

В зависимости от сечений профилей и радиусов гибки, выбирается технологический модуль, предназначенный для выполнения заданной операции.

Трубогибочные станки предназначены для гибки труби сортового проката методом обкатки роликом вокруг гибочного шаблона (колодки), в холодном состоянии.

Гибочный модуль применяется для гибки труб с отношением наружного диаметра к толщине стенки менее 20, при этом радиусы гибки соответствуют 3-5диаметрам трубы.

Трубогиб комплектуется колодками и роликами для гибки водогазопроводных труб в диапазоне 3/8”, ½”, ¾”, 1”, 1 1/4”, 1 ½”, 2” с радиусами гибки от 35 до 250 мм, по внутренней стенке трубы, с высокой точность.

Гибка труб производится в горизонтальной плоскости в ручном и автоматических режимах. В автоматическом режиме процесс гибки осуществляется по специально заданной программе. На станке может производится гибка труб круглого, квадратного, прямоугольного сечения, а так же профилей с различной геометрией, например: полоса, уголок, швеллер и т.п.

Материалом изгибаемой заготовки могут служить стали, цветные металлы и сплавы. Нестандартная гибочная оснастка изготавливается индивидуально, под каждый выбранный профиль с учетом требований к гибке.

Станок широко применяется на предприятиях по изготовлению вентиляционных и санитарно-технических изделий, на заводах по изготовлению металлоконструкций при производстве деталей гнутой формы.

Станки эксплуатируются в закрытых помещениях с естественной вентиляцией.

Конкурентоспособность трубогибочного станка УГС-6/1А

ОАО «Московский механический завод №3» создал трубогибочный станок серии УГС-6/1А.

Данный станок уникален и не имеет аналогов в мире. Основными преимуществами трубогибочного станка являются: высокая точность, скорость гиба металлических труб, повторяемость операций, способность качественно гнуть металлические трубы различного диаметра и профиля без заломов и образования гофр, а так же удобство настройки и управления трубогибочным станком.

Рассмотрим подробнее основные преимущества трубогибочного станка:

Гибка труб различных диаметров и профилей

Высокая точность гиба. Режимы управления трубогибочным станком (ручной и автоматический)

Скорость и качество гиба

Высокий крутящий момент и повышенная скорость вращения гибочного инструмента, оптимальный подбор геометрии сечения трубы и сменной оснастки обеспечивают максимальную производительность.

Трубогиб оснащен системой динамического торможения главного привода.

Как загнуть трубу наименьшим радиусом?

Гнутые профили из листового проката значительно экономичнее проката, и их широко применяют в сварных конструкциях. Гибку листовых деталей выполняют на кромкогибочных станках и прессах. Гибочные прессы более производительны и позволяют за одну операцию гнуть заготовку длиной 5—6 м при толщине листа более 12 мм. Применение гибочных прессов целесообразно в условиях изготовления разнообразной номенклатуры с использованием сменных штампов.

Гибку профильного проката выполняют на универсальных роликовых машинах и правйльно-гибоч- ных прессах. Рабочим инструментом являются ролики, имеющие фасонный ручей в соответствии с профилем и размерами поперечного сечения заготовки. Обычно ролики сменные, а в машинах средних и больших размеров — сборной конструкции.

Профильные заготовки можно сгибать в виде замкнутых колец и дугообразных элементов, а также по спирали и переменной кривизне. В основном гибку выполняют в холодном состоянии, и только при гибке крупных профилей применяют местный индукционный нагрев т. в. ч.

В универсальных машинах для крупных заготовок загибочные ролики располагаются по симметричной схеме, требующей предварительной подгибки концов заготовки на прессе в штампе. При крупносерийном производстве кольцевых заготовок целесообразно производить подгибку концов после гибки, используя для этой цели штампы с клиновым механизмом. Этот штамп позволяет при подгибке концов располагать согнутую кольцевую заготовку в горизонтальном положении.

В универсальных машинах малого размера ролики размещают по асимметричной схеме (рис. 4.10). Преимущество таких машин заключается в том, что в процессе гибки длинный задний конец заготовки не поднимается с рольганга.

Для гибки профильного проката применяется и другой вид машин с наклонным расположениемроликов. Рабочие ролики имеют коническую форму и являются универсальными (рис. 4.11). Имеются направляющие ролики с целью уменьшения побочных

деформаций. Холодная гибка швеллеров, двутавров и другого проката возможна также и на горизонтальном правильно-гибочном прессе кулачкового типа.

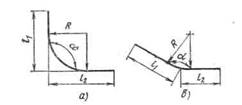

При холодной гибке стальных труб наименьший радиус гибки по оси трубы принимается не меньше 3D, где D — диаметр трубы. В индивидуальном и мелкосерийном производстве трубы гнут вручную или на трубогибочных станках.

Успешно применяют для гибки труб диаметром до 550 мм и толщиной стенки до 25 мм и наименьшим радиусом изгиба 1,5D трубогибочные машины с местным индукционным нагревом ТВЧ. Схема такой конструкции показана на рис. 4.12. Гибку ведут между пятью роликами, из которых ролики 1, 2, 4 являются гибочными, а 3 и 5 — направляющими. Трубы подают толкателем или клещами. Нагрев трубы происходит непрерывно в процессе гибки путем перемещения ее сквозь кольцевой индуктор 6. Последний совмещен с охлаждающим устройством, которое после прохождения участка трубы через индуктор сразу же его охлаждает водой. Таким образом, нагретым до температуры 800—1200 °С является узкий участок трубы, на котором и протекают деформации изгиба. Соседние холодные участки трубы, имеющие значительно большую прочность, оказывают поддерживающее действие деформирующемуся участку, благодаря чему не нарушается форма поперечного сечения трубы.

Как согнуть трубу в домашних условиях без трубогиба из разных материалов: способы

При установке водопровода и систем отопления, в ходе их ремонта возникает потребность в изгибе труб. Для сгиба изделий из металла различного сечения используют трубогиб. Очень часто при выполнении монтажных работ на даче и дома своими руками под рукой отсутствуют нужные инструменты, а приобрести заготовки с нужным углом изгиба не всегда получается. Рассмотрим, как согнуть трубу в домашних условиях без трубогиба.

Методы гибки труб в домашних условиях

Существует много методов выгибания металлопроката. Выбор способа зависит от материала детали и ее диаметра. Сложнее всего согнуть металлические толстостенные заготовки. Остановимся подробнее на наиболее действенных способах для стальных и алюминиевых конструкций.

Применение горячего метода

Для подогрева металла пригодна паяльная лампа, строительный фен, включенный на максимальной температуре нагрева, или газовая горелка. В качестве наполнителя используют песок. Он не допускает разрыв стенок во время сгибания, появления вмятин и выпучивания металла. Чтобы наполнитель не высыпался, рекомендуется на торцах установить временные заглушки.

Важно! Необходимо следить за температурой накала, перегрев чреват плавлением металла. Метод уместен для труб с сечением свыше 10 см.

Рассмотрим, как согнуть трубу в домашних условиях без трубогиба из алюминия. К нагретой поверхности подносят лист бумаги. Если он воспламенился, подогрев следует прекратить. Индикатором достаточного нагрева на стальных конструкциях является покраснение до состояния окалины. Следует помнить, что металл прогревается по всей длине, поэтому работу необходимо выполнять в резиновых перчатках.

Используем наполнители — песок и воду

Полости заполняют водой без примеси. На торцы крепят заглушки, затем замораживают в морозильной камере либо на морозе. Выгибание проводят после прогрева газовой горелкой. Процедуру нельзя использовать для изделий с оцинкованным напылением, иначе оно повредится.

Такой вариант подходит для изделий большого сечения либо с квадратной конфигурацией. Если его нужно выгнуть под небольшим углом, лучше в качестве наполнителя взять песок. После тщательного прогрева по всей поверхности деталь выгибают, постукивая киянкой. Оцинкованные конструкции сгибают без нагрева.

Важно! При заполнении полости сыпучим наполнителем, его нужно утрамбовывать, чтобы внутреннее пространство было заполнено без пустот. При закрытии заглушки оставляют запас, чтобы по окончанию процедуры ее легче было снять.

Применение шаблонов

При необходимости прогиба в нескольких плоскостях либо под разным радиусом для сверки используют шаблон. Его изготавливают из проволоки. В качестве рисунка можно использовать саморезы. Их применяют для криволинейных перегибов. Саморезы вкручивают в жесткое основание, придавая нужную конфигурацию.

Выгибание выполняют постепенно, прикладывая изделие к шаблону для сверки. Проверку иногда приходится выполнять многократно. При прогреве поверхности следует учитывать минимально допустимый размер на изгиб. Его высчитывают с учетом сечения детали. Наименьший размер для перегиба составляет 3 диаметра. Длина нагреваемого участка зависит от радиуса изгиба:

- 90⁰ —6 диаметров;

- 60⁰ —4 диаметра;

- 45⁰ —3 диаметра.

Участок прогиба рекомендуется отметить на поверхности мелом. При подогреве следует контролировать участки на качество прогрева. При недостаточной температуре при прогибе возникают складки. Оптимальная температура накала металлических деталей – появление окалины. Если поверхность перегрелась, ее осторожно остуживают водой.

Валки

Многие строители интересуются, как согнуть трубу в домашних условиях без трубогиба подручными средствами. Детали диаметром до 10 мм выгибают с помощью валиков, не нагревая. Изделие прочно фиксируют в тисках. Сгибая, упор производят на тиски, одновременно придавливая валиком. Для заготовок с сечением 40 мм обязателен подогрев, сгибать их с помощью валков трудоемко.

Валки также используют в рычажном трубогибе домашнего производства. Заготовка продвигается по двум роликам, расположенным горизонтально, а с помощью центрального валка выполняют перегиб. Приспособление уместно для прогиба арочного типа. Сгиб получается равномерным большого радиуса.

Пружины

Метод хорошо зарекомендовал себя для деталей с квадратным сечением, но пригоден он и на трубах другой конфигурации. Необходима пружина такой же формы, как и сам профиль.

Пружинный механизм можно изготовить из твердой стальной проволоки. Диаметр прутка зависит от толщины стенок. Пружину подбирают в соответствии с сечением детали, свободно входить внутрь и выниматься. Перед выгибанием металл прогревают, затем прогибают, удерживая клещами.

Важно! Откорректировать радиус прогиба можно болванкой.

Простые способы гибки труб

Метод прогиба с нагревом неуместен для заготовок из нержавейки, меди, металлопластика и полипропилена.

Профильные

Профильный металлопрокат – изделия с квадратной, овальной или прямоугольной конфигурацией. Их очень сложно прогнуть, не нарушив технические параметры. Оптимальный вариант – сваркой с предварительным подрезанием стенок болгаркой в нескольких местах на сгибе. Сначала выполняют пропилы, сгибают деталь до желаемого радиуса, затем сваривают швы. Детали небольшого диаметра можно запаивать специальным паяльником.

Нержавеющие или стальные

Изделия из нержавейки нельзя гнуть посредством нагревания. Для снижения вероятности деформации используют различные наполнители: мелкозернистый песок, замерзшую воду либо калибрующую пробку. Жесткие наполнители позволяют сберечь форму заготовки, упругие – меньше растянуть наружную стенку. Для получения равномерного изгиба устанавливают ограничители и внутри, и снаружи детали.

Важно! Чтобы избежать насечек и изъянов от калибровочной пробки, применяют смазку: машинное масло либо мыльную антикоррозийную эмульсию.

Медные и алюминиевые

Алюминий и медь достаточно мягкие. Выгибание можно выполнять холодными методами и с подогревом. В качестве наполнителя пригоден песок, вода, пружина или канифоль. Горячий метод лучше всего подходит для заготовок с небольшим диаметром.

Металлопластиковые

Металлопластиковые заготовки сгибаются без нагрева руками, достаточно приложить усилия. Необходимо следить, чтобы не образовывался перегиб. Допустимое значение — 15⁰ на каждые 2 см.

Изделия легко выгибаются с помощью проволоки, которую вводят в обе полости, равномерно заполняя полость. Допускается горячий метод. Заготовку прогревают газовой горелкой или строительным феном, постепенно сгибая. Температуру нагрева контролируют бумажным листом. Прогревание следует длить до тех пор, пока лист не задымит.

Полипропиленовые

Выгибать полипропиленовые детали рекомендуется только в случае крайней необходимости. Поверхность прогревают строительным феном до температуры 150⁰С, сгибают в перчатках вручную без подручных средств. Таким методом можно сгибать заготовки с радиусом, равным 8 диаметрам детали.

Видео: Советы мастеров по гибке разных труб

Важно! Толстая стенка при изгибе должна располагаться с внешней стороны, более тонкая – на изломе.

При выборе метода выгибания следует обратить внимание на материал детали, ее диаметр и необходимый радиус изгиба. Не все материалы допускают выполнение процедуры посредством нагрева. Предварительно рекомендуется попрактиковаться на ненужных остатках. Следует помнить, что с помощью подручных средств получить идеальный изгиб невозможно. Для толстостенных изделий лучше взять трубогиб.