Как проводится сварка труб встык особенности

Как сваривать трубы

Существует несколько способов сварки трубопроводов (стальных). Но появление инверторов отодвинуло все способы, и теперь сварка труб в быту проводится именно этим аппаратом. Во-первых, это простота сварочного процесса, во-вторых, доступность и высокая безопасность. Тем более, технология сварки труб не очень сложная, главное правильно провести подготовку и выбрать необходимые расходные материалы.

Подготовка труб к сварке

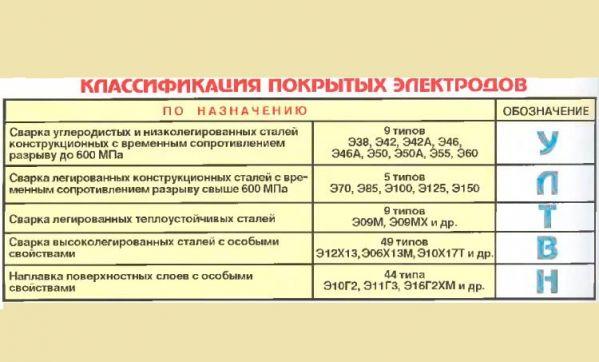

Сварочный процесс начинается именно с подготовки. В первую очередь нужно выбрать электроды, которыми трубы и будут свариваться. Здесь два критерия выбора: материал, из которого делается металлический стержень, и обмазка – материал, покрывающий стержень.

Для сварки металлических труб используются плавящиеся электроды и неплавищиеся. В первых стержень плавится, во вторых нет. Во втором случае используется дополнительный материал – присадка, которая и заполняет собой сварочный шов. Практика показывает, что сварка труб плавящимися электродами сегодня в бытовых условиях используется чаще. Просто потому что этот способ проще.

Теперь, что касается обмазки электродов. Здесь несколько позиций, где используются различные материалы для образования защитной поверхности.

- Рутиловые.

- Кислотные.

- Рутилово-кислотные.

- Целлюлозные.

- Рутилово-целлюлозные.

- Основные.

У каждой позиции свои плюсы и минусы, поэтому при выборе необходимо учитывать условия сварки трубопроводов. Но есть среди них универсальный вариант – это электроды с основным покрытием. К данной категории относятся такие марки электродов, как УОНИ, ОЗС, ВИ, ЭА, НИАТ, ОЗШ и другие менее известные. Начинающим сварщикам рекомендуется проводить сварку труб электродами УОНИ.

Перед тем как сварить две трубы, необходимо понять, что существует несколько видов сварных соединений.

- Встык, когда две трубы располагаются напротив друг друга.

- Внахлест, так обычно соединяются две трубы разного диаметра, или одинакового диаметра, только одна из труб развальцовывается, то есть, ее диаметр механическим способом увеличивается.

- Тавровое соединение, когда два трубопровода стыкуются в перпендикулярных плоскостях.

- Угловое соединение, когда стык производится под углом меньше 90°.

Кстати, вариант под номером один кажется очень простым. Но в нем таится сложность самого процесса. Во-первых, варить такой шов лучше в нижнем положении, это когда электрод в стык соединения подается сверху. Во-вторых, проварить металл надо во всю толщину стенки.

И еще несколько полезных советов.

- Для сварки трубопроводов встык и тавр лучше всего использовать электроды диаметром 2-3 мм.

- Режим сварки, то есть, величина устанавливаемого тока должна быть в пределах 80-100 ампер. При сварке внахлест силу тока нужно поднять до 120 А.

- Заполняемость сварочного шва должна быть такой, чтобы над плоскостью трубы металл поднимался на 2-3 мм.

- Сварка профильных труб (квадратных) производится точечно. То есть, сначала сваривается небольшой участок на одной стороне, затем на противоположной, после на соседней и далее на противоположной соседней. После чего производится полная сварка стыков. Цель – чтобы труба не покоробилась в процессе ее нагрева.

Перед тем как варить трубы электросваркой, их необходимо подготовить. В основном это касается кромок. Вот последовательность, как это надо делать.

- Проверяются геометрические размеры на соответствие проводимому монтажу трубопроводов. Могут стыковаться трубы с разной толщиною стенки, что может привести к не провару толстой трубы или к прожогу тонкой.

- В разрезе трубопровод должен быть круглым, а не овальным или другой формы. Это просто обеспечит качество сваренного стыка и упростит сам процесс.

- Стенки труб должны быть без дефектов: трещин, заломов, расширений и так далее.

- Срез кромки должен быть прямым (90°).

- Кромки защищаются до металлического блеска (используется щетка, наждачка). Длина зачищаемого участка – не меньше 1 см от кромки.

- Удаляются масляные и жировые пятна, краска, обязательно торцы обезжириваются при помощи любого растворителя.

И хотя электроды УОНИ не являются капризными, то есть, с их помощью можно заварить даже ржавые детали, на качество шва влияют любые дефекты металла. Поэтому стоит уделить немного времени для подготовки кромок трубопровода.

Сварка стальных труб

Сварка труб круглого сечения производится беспрерывным швом. То есть, если процесс начался с одной точки, то он должен закончиться на ней же, не отрывая электрода от свариваемой поверхности. При сварке труб большого диаметра (свыше 110 мм) одним электродом заполнить шов невозможно. Поэтому необходимо применять многослойную сварку, где количество слоев определяется толщиною стенок труб. К примеру:

- Если толщина стенки 6 мм, то достаточно и двух слоев металла.

- 6-12 мм – сварка производится в три слоя.

- Больше 12 мм – больше четырех слоев.

Внимание! Многослойная сварка производится с одним требованием. Перед нанесением последующего слоя предыдущих должен остыть.

Сборка трубопровода

Перед тем как сваривать трубы, чтобы упростить поставленную задачу, необходимо собрать сварочный стык. То есть, устанавливаете трубы согласно конструкции сборки, зажимаете их, чтобы они не двигались и не смещались. После чего делается прихватка. Это когда делается точечная сварка в одном месте, если трубопровод собирается из изделий большого диаметра, то прихватку можно делать в нескольких местах.

В принципе, все готово, можно варить трубопровод. Казалось бы, на этом разговор о сварке можно было бы и завершить. Но для начинающих сварщиков он только начинается, потому что сварочный процесс, связанный со сборкой трубопроводов, это большое количество нюансов. Вот только некоторые из них, которые необходимо взять на вооружение.

- Варить трубы толщиною более 4 мм можно коренным швом, это когда металл заполняет пространство между кромками во всю глубину, и валковым, когда сверху шва образуется валик высотою 3 мм.

- При соединении труб диаметром 30-80 мм вертикальным швом технология чуть отличается от нижнего расположения шва. Сначала заполняется объем 75%, затем остальное пространство.

- При многослойной технологии сварки горизонтальный шов варится двумя слоями так, чтобы последующий наносился в противоположном направлении, чем предыдущий.

- Точка соединения слоя нижнего не должна совпадать с такой же точкой слоя верхнего. Замковая точка – это конец (начало) шва.

- Обычно при сварке труб последние надо все время поворачивать. Делают это вручную, поэтому необходимо знать, что оптимальный сектор поворота 60-110°. Просто в этом диапазоне шов располагается в удобном для сварщика месте. Его длина самая максимальная, и это позволяет контролировать беспрерывность шовного соединения.

- Самое сложно, как считают многие сварщики, это поворачивать трубопровод сразу на 180° и при этом соблюсти качество сварного шва. Поэтому при таком повороте рекомендуется технологию сварки изменять. То есть, сначала проваривается шов на глубину до 2/3 одним или двумя слоями. Затем трубопровод поворачивается на 180°, где шов заполняется полностью в несколько слоев. Далее опять идет поворот на 180°, где шов до конца заполняется металлом электрода. Кстати, такие стыки называются поворотными.

- Но есть и неповоротные стыки, это когда труба к трубе приваривается в неподвижной конструкции. Если трубопровод расположен горизонтально, то варить стык между его частями надо, разделив его на две части. Сварка начинается с нижней точки (потолочной) и перемещается к верхней. Точно также сваривается и вторая половина стыка.

И последний этап в технологии сварки труб – это контроль качества шва. Его необходимо обстучать молотком, чтобы сбить шлак. Затем визуально проверить на наличие трещин, выемок, сколов, прожогов и не проваров. Если трубопровод предназначен для жидкостей или газов, то после сборки в него запускают воду или газ, чтобы проверить на предмет протечек.

Процесс сварки на самом деле мероприятие ответственное. И только опыт сварщика может с первого раза гарантировать качество конечного результата. Но опыт – дело наживное. Предлагаем посмотреть видео – как правильно варить стальные трубы.

Особенности и тонкости сварки встык: доверьте процесс профессиональным сварщикам

Стыковая сварка или сварка труб встык — это особый сварочный процесс, который предполагает соединение деталей стальных труб трубопровода, уголка, двутавровой балки, листового металла, другой арматуры или конструкции из металла по всей плоскости касания элементов с использованием проволоки и других материалов. Осуществляется такая сварка при значительном нагреве.

Выполнять сварку встык можно разными способами. Среди них:

- сопротивление;

- непрерывное оплавление;

- оплавление с подогревом.

Выбор способа сварки встык балки, арматуры и других элементов из металла зависит от марки соединяемых деталей и их качества. В последние годы в магистральных трубопроводах, напорных и безнапорных системах, стали применять не только трубы из металла, но и коррозионностойкие ПБ, ПВДФ, полипропиленовые, полимерные аналоги стальных изделий. Они способны перегонять любую, даже очень агрессивную среду. Такие трубы, как и балки или арматура металлическая, соединяются с помощью сварки в стык.

Особенности и преимущества сварки встык

В среде специалистов сварка стальных труб признает довольно тонким и кропотливым видом работ, если требуется добиться максимальной надежности соединения. Несмотря на то, что использование специальной проволоки, электродов и других материалов облегчает задачу, незнание технологий или отсутствие опыта приводит к некачественному выполнению задачи. В результате контактная стыковая сварка оказывается причиной появления проблем и даже серьезных форс-мажорных обстоятельств.

Технология сварки труб встык применяется без предварительной подготовки кромок. Поскольку кромки под сварку не требуются, существенно снижаются финансовые и временные затраты за счет отсутствия необходимости осуществления дополнительных операций. Важно и то, что соединение при стыковой сварке не только экономичное, но и равнопрочное в сравнении с остальным отрезком трубы, арматуры, балки. Это упрощает и облегчает монтаж, повышает его надежность и безопасность.

Сварка изделий из металла, имеющих разный диаметр, может выполняться при соединении встык на одном и том же аппарате. Множество преимуществ и простота процесса делает этот способ сварки оптимальным по соотношению цены и качества.

Материалы и аппаратура

Трубы из металла и термопластов сваривают встык с помощью специализированных сварочных машин (механических, электрогидравлических). Получаемый сварочный шов по своей прочности иной раз даже превышает прочность трубы, балки, арматуры из металла.

Вручную возможна сварка встык при оборудовании безнапорных соединений, либо конструкций с невысокой механической нагрузкой. Применение проволоки, электродов специальных нагревательных элементов требует опыта и профессионализма.

Даже в частном строительстве, прокладке водопровода, сварка труб встык требует особого мастерства. При проведении монтажа конструкций из металла на дачных участках, сварке швеллера встык, соединении балок при строительстве дома, элементов арматуры, труб для оборудования канализации и водоснабжения и пр. также не потребуется готовить кромки под сварку, чтобы сделать качественные неразъемные соединения, но наличие аппаратов для ручной сварки необходимо.

Если сварка проводится лишь однажды, приобретение может быть нерентабельным. Проще и экономичнее обратиться к мастерам.

Выбор типа сварки

Профессиональный сварщик может быстро и точно определить, какой тип сварки следует применять, чтобы арматура, балки, трубы были сварены наиболее качественно. Для того чтобы изготовить конструкции или смонтировать трубопровод, применяют разные виды сварки, а не только встык, в том числе и с подготовкой кромки под сварку.

Это может быть сварка:

- газовая;

- ручная с использованием проволоки;

- электродуговая (с металлическими электродами);

- автоматическая и полуавтоматическая (с флюсом или в среде защитных газов);

- электроконтактная или голая стыковая (порошковая или с электродной проволокой при высокочастотном нагреве).

Для труб малого диаметра применяют вариант газовой сварки. Если площадь сварки увеличивается, больше подойдет дуговая. Параметров выбора варианта сварки продукции и металла много. Стыковая сварка стальных труб или изделий из сплавов проводится мастерами с выбором оптимального режима в зависимости от категории свариваемых изделий.

Контроль силы тока

При сварке встык очень важно провести точный расчет параметров подачи тока, а также скорости проведения процесса. Контроль силы тока крайне необходим.

Его увеличение или уменьшение ведется в точном соответствии с поставленными задачами по сварке балки, труб, арматуры и так далее, любых изделий из металла. Увеличивая силу тока, мастер ускоряет стыковую сварку. При обратной полярности и уменьшении силы тока металл проплавляется надежнее, увеличивается глубина провара. Это очень важно при восстановительных работах на поврежденных изделиях из металла.

Аппаратный или ручной труд

Прочность соединения изделий из металла встык зависит от типа применяемого сварочного аппарата и квалификации специалиста. Сварочный шов легко удается даже начинающим сварщикам при использовании специального инструмента. Стыковые сварочные аппараты оснащены гидравлическим приводом, облегчающим задачу мастера при проведении стыковой сварки.

Ручной труд — это удел только опытных специалистов. Отсутствие навыков не позволит успешно провести сложную операцию по свариванию металла, тем более встык. Иногда изделия настолько сложны, что требуют привлечения нескольких мастеров-сварщиков одновременно. Они распределяют между собой нагрузку, одновременно ведут сварку на поворотных и неповоротных стыках.

Этапы проведения сварки встык

Для каждого этапа сварки встык труб, балок, арматуры и других изделий из металла существуют свои регламенты. Следовать им надо в полном соответствии со значениями толщины стенок соединяемых изделий, диаметра, размера, используемой проволоки и так далее.

Регламенты обычно прописаны в руководстве по эксплуатации сварочного оборудования, которое необходимо применять при проведении стыковой сварки. При этом стыковой сварке должен предшествовать целый ряд подготовительных мероприятий.

Опытные мастера неукоснительно соблюдают все технологические требования процесса проведения стыковой сварки изделий из металла. Их достаточно много.

Если придерживаться всех норм и правил, создается действительно прочное соединение, рассчитанное на длительный период эксплуатации даже при высоких нагрузках. Чтобы добиться этого, необходимо пройти все этапы, от подготовки до создания соединения. Мастеру придется провести:

- подготовку площадки для размещения сварочного оборудования в соответствии с требованиями техники безопасности;

- установку и фиксацию труб, арматуры, балок и других изделий из металла или сплавов (для фиксации применяют специальные зажимы, но сварку иногда выполняют просто на земле, а затем укладывают соединенные изделия (трубы) в подготовленную заранее траншею);

- очистку поверхностей сварки, обезжиривание в месте соединения изделий, а также проволоки (специальная подготовка кромки под сварку не требуется), торцевание труб;

- нагревание мест соединения под высоким давлением или без давления (в зависимости от типа изделия)

- создание соединения (собственно сварка);

- остывание.

На этапе подготовки и фиксации трубы и других изделий из металла для сварки встык, нужно внимательно проверить, не повреждены ли кромки, не забито ли отверстие, не погнуты ли края соединяемых элементов.

Если сварка проводится в сложных погодных условиях, необходимо также на начальном этапе проведения подготовительных работ обеспечить защиту от атмосферных осадков, а при порывистом ветре — от грязи, пыли, песка, любых фракций и элементов, которые он приносит. Их попадание на место сварки балок, труб, арматуры и так далее неблагоприятно скажется на результатах соединения.

Обязательно применяются специальные заглушки, которые позволят предотвратить возникновение сквозняков внутри соединяемых изделий из металла. Сварка встык с помощью специального инструмента и аппаратуры, с использованием проволоки и других материалов применяется как для соединения изделий из сталей и сплавов между собой, так и для монтажа в системе с использованием соединительных, крепежных деталей и различного магистрального или системного оборудования.

Тонкости и особенности проведения сварки встык

Способ варки может быть, как левым, так и правым. Желательно проводить сварку в нижнем положении, непрерывно поворачивая соединяемые изделия. Такой тип стыка называют поворотным. Стык, который нельзя повернуть, называют, соответственно, неповоротным. Такие стыки заваривают на нижней половине трубы, затем проводят сварку сверху в обратном направлении. Начало и конец шва верхней части соединения должен перекрыть шов на нижней его части. В этом случае валик стыкового шва будет прочным по всей окружности.

Стыковая сварка зависит напрямую от скорости реакции мастера и четкости выполнения технологических операций. Для упрощения процесса некоторые специалисты вставляют в трубы кольца, однако, следует помнить, что это не всегда рентабельно, поскольку уменьшается внутреннее сечение изделий.

В результате такого способа сварки труб в трубопроводе появляется нежелательное излишнее сопротивление движению перегоняемой среды. Это рентабельно лишь в том случае, если трубы используются в качестве арматуры при оборудовании фундаментов, опалубки и так далее.

При создании трубопроводных магистралей для транспортировки различных сред лучше использовать соединение в раструб. Этот тип соединения при сварке не уменьшит внутреннее сечение, однако потребуется особым образом готовить один конец трубы. Некоторые мастера для усиления стыкового шва при сварке труб, балки и другой арматуры, ставят накладки или муфты.

Возможно также соединение труб с помощью «прихваток». Если диаметр невелик, достаточно поставить три-четыре таких элемента. Первая прихватка устанавливается снизу. Необходимо приобретать прихватки высокого качества, в противном случае они ухудшат и качество соединительного шва.

Внутреннее напряжение, которое иногда возникает при проведении сварки поворотного стыка, накладывать швы следует отдельными участками. Данное правило распространяется на свариваемые изделия малого диаметра. При большом диаметре сварку иногда ведут одновременно два или более сварщиков. В этом случае предварительно варят верхнюю часть изделия, затем его поворачивают и варят одновременно встык остальные.

Современные технологии и специализированный инструмент в наши дни существенно облегчают задачу мастеров, однако, не стоит сбрасывать со счетов их опыт, квалификацию, множества тонкостей и особенностей процесса сварки встык. Именно они позволят избежать ошибок и некачественного соединения.

Сварка магистральных трубопроводов

Содержание:

- Особенности труб.

- Автоматизированная сварка.

- Сооружение трубопроводов.

- Особенности сварки магистралей.

Очень большое значение для развития экономики имеет прокладка различных трубопроводов. Магистральные трубопроводы позволяют транспортировать на очень большие расстояния газообразные и жидкие продукты добычи от месторождения до мест переработки или их потребления. Трубопроводы делят по видам транспортируемых по ним продуктов, например водопроводы, газопроводы, нефтепроводы и др.

Остановимся подробнее на том, как происходит сварка магистральных трубопроводов.

Главным условием бесперебойного функционирования трубопровода является правильный подбор труб, с учетом эксплуатационных особенностей.

Особенности труб.

Трубы бывают бесшовные, изготовленные на специальных станках из заготовок путем специальной прокатки или сварные, сделанные на специальных прессах из листовых заготовок.

Химический состав и геометрическая форма труб имеет большое значение для правильного соединения труб в трубопроводе. Сварка туб является основным технологическим процессом прокладывания трубопровода. Трубопровод обычно сваривают из двух или трех труб, которые соединяют стационарно на специальных трубосварочных станциях.

В строительстве трубопроводов уже непосредственно на месте соединения обычно пользуются различными видами дуговой сварки, такими, например, как ручная дуговая сварка, различные автоматические дуговые сварки под флюсом или в защитных газах, а также контактной стыковой сваркой оплавления.

Для трубопроводов привозят трубы уже с подготовленными для сварки кромками. В зависимости от конструкции трубопровода, кромку делают в различной геометрической формы (под углом или с зазором для стыка) Подготовка кромок включает в себя не только правку приготовленных к свариванию концов, но и очистку от грязи, влаги и шлаков

Основной особенностью сварки трубопроводов является послойная сварка трубы, сначала нижний слой , затем вертикальный, а потом потолочный. Потому что невозможно сварной дугой прогреть сразу всю толщину трубы.

Автоматизированная сварка.

При автоматической сварке дугой подача электрода и перемещение дуги вдоль шва происходит автоматизировано. Автоматическую дуговую сварку под флюсом выполняют автоматически подаваемым электродом, который подается в зону сварки. Флюс призван защищать дугу и сварочную ванну от воздействия окружающей среды, кроме того препятствует разбрызгиванию жидкого металла. Автоматическая сварка под флюсом, несомненно, имеет преимущество перед ручной дуговой сваркой. Она имеет большую производительность, весь процесс механизирован. Но есть и определенные недостатки, например, то, что сварку можно производить только в нижнем положении.

Для всех разновидностей дуговой сварки существует общий недостаток, это низкая производительность, так как мощность дуги приходиться ограничивать из-за опасности сквозного расплавления шва.

Более высокую производительность получают при контактной стыковой сварке оплавлением. Где место стыка нагревается электрическим током и сдавливается.

Сооружение трубопроводов.

При сооружении трубопроводов трубы свариваются встык. Сборку труб для сварки делают с помощью специальных приспособлений, которые называют центраторами. Зазор между диаметрами свариваемых труб допускается не больше 1 см.

При сварке происходит образование усиления шва, которое называют гратом. Снаружи он может мешать изоляции, а изнутри проходимости по трубопроводу. Поэтому после сварки удаляют лишнее с помощью специального устройства — гратоснимателя.

Для ускорения прокладки трубопроводов обычно пользуются не отдельными трубами, а сразу секциями, то есть сваренными в цеховых условия частями трубопровода. Основным способом соединения труб в промышленных условиях является автоматическая сварка под флюсом или же сварка встык оплавлением. Это обеспечивает герметичность и прочность сварных швов.

Особенности сварки магистралей.

Соединение же труб в единую нитку на трассе чаще всего происходит вручную, с помощью дуговой сварки, причем сварка идет послойно, как уже говорилось выше. Первый слой выполняется вручную, а последующие два заваривают автоматической сваркой с флюсом.

Сварку разрешается проводить при температуре не ниже минус 20 градусов, что обеспечивает наиболее качественное соединение.

Все работы, которые направлены на соединение трубопровода, должны выполняться с полным соблюдением проектных чертежей и технологических особенностей, чтобы избежать возникновения напряжения трубопровода и появления трещин.

Сварка магистральных трубопроводов является высокотехнологичным процессом, поэтому должна выполняться сварщиками высокой квалификации, с соблюдением всех технических требований, потому что от этого зависит качественность проводимого трубопровода. В нашей статье мы рассказали о особенностях процесса сварки магистральных трубопроводов, знание которых обеспечит качественное соединение секции труб.

Основные способы сварки полиэтиленовых труб

Трубы из полиэтилена дешевы, долговечны и удобны в монтаже, они применяются как в быту, так и в производственной сфере. При прокладке пластикового трубопровода используются три основных способа сварных соединений: враструб, встык и электромуфтовый — каждый из которых имеет свои особенности.

Сварка полиэтиленовых труб сварочным аппаратом

Сварка полиэтиленовых труб сварочным аппаратом

- Полиэтиленовые канализационные трубы: виды, характеристики, ГОСТы и особенности применения

- Сварочное оборудование для полиэтиленовых труб: выбираем станок, стыковой аппарат и установку для сварки

Полиэтиленовые трубы все чаще составляют конкуренцию традиционным металлическим и даже вытесняют их за счет высоких эксплуатационных характеристик. Трубы из полиэтилена (маркируются как ПЭ) устойчивы к коррозии и химическим реагентам, они не токсичны, морозоустойчивы и долговечны. Срок службы полимерного трубопровода, в среднем, составляет около 50 лет. На гладкой внутренней поверхности не скапливаются отложения, что гарантирует высокую пропускную способность системы и неизменность диаметра трубы в течение всего срока использования.

Отдельного внимания заслуживают такие качества пластика, как легкость и гибкость. Одна стальная труба весит как 6-7 полиэтиленовых аналогичного размера, что существенно облегчает транспортировку изделий и работу с ними при прокладке трубопровода. Гибкость полимерных труб и их способность к растяжению при сохранении технических параметров выше, чем у металлических.

Кроме того, использование полиэтилена удешевляет общую стоимость прокладки сетей как минимум в два раза, по сравнению со стальными трубами.

Основными сферами применения пластиковых труб является строительство как внутренних, так и наружных систем канализации и водоснабжения, газо- и нефтепроводов.

Монтаж труб ПЭ не представляет излишних сложностей.

Наиболее распространенным способом соединения является сварной. Сварка полиэтиленовых труб обеспечивает надежность конструкции, не нарушая при этом гибкости полимерного материала. Прочность труб в местах сварных стыков не уступает первоначальным показателям. Сварочные работы можно проводить непосредственно на местности, а затем уложить полученный трубопровод в подготовленную траншею либо же монтировать бестраншейным методом.

Существует три основных метода создания неразъемного сварного соединения:

- стыковая сварка

- электромуфтовая сварка

- сварка враструб.

Подготовка к работе

Прежде чем приступать непосредственно к сварке, следует провести предварительную подготовку. Ее этапы одинаковы вне зависимости от того, какой именно способ будет применен.

Прежде всего, нужно подготовить рабочую площадку достаточного размера, на которой разместится все необходимое оборудование, сами трубы и фитинги (если они используются). Перед началом работы и включением сварочного аппарата в сеть, проверяют целостность электрических кабелей. Также стоит убедиться, что зажим и электронные датчики исправны, ножи торцевателя заточены, а приготовленные для работы вкладыши соответствуют трубам по диаметру. Детали, во время эксплуатации подвергающиеся трению, смазываются, а нагреватель, торцеватель и скребок проходят очистку и обезжириваются.

Обрабатываются и сами трубы: в местах предполагаемых стыков поверхность зачищается. Таким образом, удается избавиться от различных загрязнений, которые помешают создать надежное соединение.

Стыковая сварка

Сварка полиэтиленовых труб встык является наименее затратным способом , поскольку в соединении не участвуют дополнительные детали. К тому же потребление электроэнергии сварочным аппаратом, по сравнению с другими методами, снижается. Технически стыковая сварка нагретым инструментом достаточно проста и осуществляется следующим образом.

После зачистки концы соединяемых труб закрепляются в центраторе аппарата, торцуются и выравниваются до полной соосности, после чего жестко фиксируются. Допуск несовпадения не должен быть больше одной десятой диаметра труб.

Между ними следует оставить достаточно места для размещения нагревательного элемента, который называется плитой или зеркалом. Торцы нужно плотно прижать к плите и дождаться начала их оплавления и появления первичного грата.

Гратом называют оплавляемый материал трубы, который, достигнув вязкотекучего состояния, выдавливается из-за контакта с нагревательной плитой и приобретает форму валика. После его образования рекомендуется существенно снизить давление и позволить теплу распространиться дальше по телу трубы.

Следующий этап называется технологической паузой и включает в себя удаление труб друг от друга с тем, чтобы извлечь нагреватель. Паузу ни в коем случае нельзя затягивать, поскольку на обрабатываемые стыки может попасть пыль и грязь, что отрицательно скажется на качестве соединения.

После этого необходимо под давлением соединить концы труб, удерживая их в одном положении до полного остывания. В этой фазе рекомендуется постепенно увеличивать сжатие для осадки шва и получения прочного стыка. В результате в месте совмещения двух торцов образуется конечный грат, как с внешней, так и с внутренней стороны. При необходимости внешний грат легко удаляется.

Стыковая сварка полиэтиленовых труб очень распространена, однако этот способ не универсален. Пользоваться им можно только в том случае, если диаметр труб составляет хотя бы 50 мм, а толщина стенки должна превышать 5 мм.

Электромуфтовая сварка

Сварка полиэтиленовых труб муфтами с закладными нагревателями обходится дороже, чем применение сварки встык, но иногда без этого способа не обойтись.

Сварка при помощи соединительных деталей оптимальна для тех случаев, когда приходится работать в условиях ограниченного пространства, при ремонте, а также для создания подключений к уже проложенным трубопроводам. Кроме того, если предстоит стыковать трубы из сшитого полиэтилена, то альтернативы просто не существует: сварить такие полимерные изделия можно только муфтами, причем изготовленными из полиэтилена высокой плотности.

Степан Быков, эксперт

Перед тем как начать работу сварочным аппаратом, необходимо обезжирить соединяемые поверхности включая внутренние части фасонных деталей. Трубы рекомендуется дополнительно очистить скребком вручную или механически, чтобы снять окислы и загрязнения.

Нельзя применять для этого наждачную бумагу или иные абразивные поверхности, поскольку результатом их агрессивного воздействия на пластик станут повреждения материала. При этом грязь на поверхностях останется, что приведет к нарушению герметичности соединения.

После снятия стружки с помощью скребка трубы помещаются в центратор для полного выравнивания. Зафиксировав их, вводим ровно обрезанную торцевую часть в муфту, с другой стороны вставляется вторая труба. Затем на электрические спирали фитинга подается ток, и начинается нагрев, вследствие которого поверхности трубы и электромуфты размягчаются, плавятся и становятся одним целым.

Используя сварку полиэтиленовых труб муфтами, можно получить высокопрочные соединения, которые будут выдерживать давление до 15 атмосфер.

Сварка враструб

Данный вид соединения полиэтиленовых труб менее распространен, чем сварка электромуфтами или встык. Это объясняется тем, что раструбная контактная сварка идеально подходит для внутренних бытовых трубопроводов с большим количеством поворотов, а трубы ПЭ чаще используются на открытых прямолинейных участках значительной протяженности. Тем не менее, этот метод обеспечивает надежную стыковку, а потому заслуживает внимания.

Для создания неразъемного соединения враструб потребуется нагревательный инструмент, который оплавляет внутреннюю и внешнюю поверхности стыкуемых труб. Нагревание может происходить как от электрической спирали, так и от открытого пламени горелки. По достижении состояния оплавления нагревательный элемент извлекается, и трубы соединяются друг с другом. Рекомендованная температура окружающей среды во время работы — от 0°С и выше.

Вне зависимости от способа соединения, в каждой инструкции по сварке полиэтиленовых труб отдельное внимание уделяется процессу естественного остывания. Не следует пытаться охладить трубы самостоятельно с помощью полива или обдува воздухом. Только постепенное понижение температуры обеспечит герметичный, качественный шов.

По завершении сварочных работ обязательно убедитесь в качестве обработки стыков.

Основными требованиями к сварным стыкам являются следующие:

- трубы соединены в одну соосную прямую

- стыковой шов располагается на поверхности трубопровода, он не должен быть впалым

- высота грата не более 2,5 мм для труб толщиной до 5 мм и не более 5 мм для более толстостенных.

Если швы соответствуют данным показателям, то полученное соединение будет прочным и качественным.

Типы сварных швов для трубной обвязки торцевых уплотнений

Для соединения трубопроводов в системах обвязки торцовых уплотнений используются различные типы соединений и сварок. При получении или подготовке предложений, рекомендуется обратить внимание на особенности выбора различных вариантов соединений.

По умолчанию мы рекомендуем использовать фланцевое соединие с сваркой в стык, но особенности каждого конкретного проекта могут диктовать небходимость использования других вариантов соединений.

Сварка стык-в-стык (Butt Weld Connection)

На свариваемых торцах делается фаска, так, чтобы торцы и фаски обеих труб (или трубы и шейки фланца, задвижки и т.д.) совпадали по уровню. После этого две детали упираются торцами друг в друга и свариваются с полным проваром (проплавной сварной шов).

На свариваемых торцах делается фаска, так, чтобы торцы и фаски обеих труб (или трубы и шейки фланца, задвижки и т.д.) совпадали по уровню. После этого две детали упираются торцами друг в друга и свариваются с полным проваром (проплавной сварной шов).

Торцы труб отличаются в зависимости от толщины трубы. Этот тип соединения используется как правило при диаметре трубы от 2” и выше.

Торцы труб отличаются в зависимости от толщины трубы. Этот тип соединения используется как правило при диаметре трубы от 2” и выше.

Сварка внахлест (Socket Weld Connection)

В шейке трубы (фланца, задвижки и т.д.) просверливается отверстие диаметром чуть больше внешнего диаметра второй трубы. Вторая труба входит в это отверстие до упора и приваривается угловым или валиковым швом.

В шейке трубы (фланца, задвижки и т.д.) просверливается отверстие диаметром чуть больше внешнего диаметра второй трубы. Вторая труба входит в это отверстие до упора и приваривается угловым или валиковым швом.

Торцы труб не зависят от толщины трубы. Этот тип соединения используется, как правило, при диаметре трубы до 2”.

Преимущества, недостатки и прочее.

Резьбовое соединение имеет много плюсов: низкая цена, простота изготовления и монтажа. Но есть и недостатки: при нарезке резьбы уменьшается толщина трубопровода, соответствено снижается прочность, также при сильных колебаниях температуры резьба может ослабнуть, а также резьбовые соединения больше подвержены коррозии. Если резьба заржавеет, открутить ее бывает проблематично.

Если не требуется разъемное соединение, то лучше использовать сварку. Сварить трубопроводы внахлест также достаточно просто.

Ограничения сварного соединения внахлест:

- Должен быть зазор порядка 1,5 мм от торца вставленной трубы до «дна» отверстия во второй трубе, чтобы компенсировать тепловое расширение. Если зазор не оставили, то это может привести к концентрации напряжений и разрушению сварного шва

- В коррозионно-активной среде со сварным соединением внахлест могут возникнуть проблемы из-за щелевой коррозии.

- Сварное соединение внахлест подвержено эрозии, так как в месте стыка труб единая гладкая поверхность прерывается

- При колебаниях температуры возможно усталостное растрескивание

Сварное соединение стык-в-стык обладает наилучшими прочностными, усталостными характеристиками, стойкостью к коррозии, эрозии и изменениям температур. Однако наложить такой сварной шов намного труднее. Далеко не каждый сварщик способен это сделать. Также, требования по испытаниям неразрушающего контроля выше к соединению стык-в стык. Поэтому оно намного дороже.

Как сваривать трубы отопления электросваркой

Как в промышленных, так и в домашних условиях часто требуется сварка труб. Несмотря на широкое применение пластиковых изделий, металлические конструкции все еще монтируются. Для создания качественных соединений нужно правильно выбрать способ обработки, вид оборудования и расходного материала.

О видах сварных швов на трубах

При соединении коммуникационных линий данным способом используют следующие варианты установки элементов металлоконструкции:

- Размещение отрезков труб встык. Края в описываемом случае располагают противоположно друг другу.

- Тавровое соединение. При такой технологии отрезки размещают перпендикулярно, формируя подобие буквы «Т».

- Внахлест. В этом случае торец одной трубы развальцовывают, после чего надевают на край другой.

- Угловая стыковка. 2 элемента размещают под острым или прямым углом по отношению друг к другу.

При сварке труб отопления электросваркой формируют такие типы швов:

- горизонтальные, с вертикальным размещением соединяемых деталей;

- потолочные, с установкой электрода в нижней части обрабатываемого участка, над головой сварщика;

- вертикальные, расположенные на стояках трубопровода;

- нижние, при которых сварочный стержень устанавливают над обрабатываемыми краями.

При сварке стальных труб отрезки монтируют только встык. Шов проваривают на всю толщину металла.

Выбор подходящих электродов

Для сварки металлических изделий требуется расходный материал. От его качества зависит надежность швов, герметичность трубопровода. Электрод представляет собой металлический стержень, покрытый специальным составом. Он поддерживает устойчивую электрическую дугу, участвует в формировании сварного соединения.

Стержни классифицируют по типу сердцевины и внешнего покрытия.

На основании первого признака выделяют такие виды расходных материалов:

- С неплавкой сердцевиной. Для изготовления стержня используют вольфрам, уголь или графит.

- С плавящейся вставкой. Сердцевина представляет собой проволоку, сечение которой выбирают в зависимости от технологии сварки.

На основании типа покрытия электроды делятся на следующие группы:

- С целлюлозной оболочкой (C). Стержни применяют при сварке труб большого диаметра, например, при монтаже водо-, газо-, нефтепроводов.

- С рутилово-кислотным (RA) покрытием. Изделия используют для получения аккуратных сварных швов. Под воздействием электрической дуги соединение покрывается тонким слоем шлака, легко удаляемым механически. RA-электроды используют при прокладке систем отопления и водоснабжения.

- С рутиловым покрытием (RR). При использовании таких стержней получают равномерные швы. Образующийся при работе шлак легко снимается. Стержни этого типа применяют при создании угловых стыков, наваривании дополнительного слоя.

- С рутилово-целлюлозной оболочкой (RC). Такие электроды позволяют соединять элементы трубопровода, лежащие в любой плоскости. Они часто применяются при создании протяженных вертикальных швов.

- С основным покрытием (B). Универсальные стержни используются при сварке любых металлических конструкций, эксплуатирующихся в экстремальных условиях. Соединение не трескается, не разрушается со временем.

Подготовка к процессу сварки

Перед скреплением трубы приводят в соответствие требуемым условиям. Для начала оценивают такие технические характеристики:

- диаметр;

- толщину стенок по всей протяженности;

- химический состав (информацию получают лабораторными методами или из технической документации).

При соответствии параметров установленным нормам приступают к подготовке, включающей следующие этапы:

- проверку ровности срезов торцевых частей;

- очищение свариваемых поверхностей до металлического блеска;

- удаление лакокрасочного покрытия, обезжиривание.

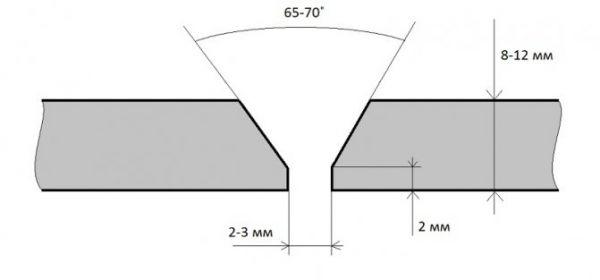

Важная часть подготовительных работ — правильная подгонка торцов.

Рекомендованный угол раскрытия кромки — 65°.

Притупление должно составлять не более 2 мм. Таких показателей добиваются путем дополнительной обработки срезов шлифовальной машиной или торцевателем. При сварке труб большого диаметра применяют фрезерные станки.

Особенности и рекомендации перед началом работ

При подготовке к сварке трубопровода изучают следующие моменты:

- Выбор полярности — зависит от материала изготовления и толщины стенок свариваемых элементов, типа электродов. Нужную информацию можно найти в руководстве по применению стержней.

- Толщина расходного материала — влияет на силу тока, задаваемую при настройке сварочного аппарата. Рассчитывают эту величину, умножая сечение стержня на 30-40.

Строгих требований к скорости сварки не предъявляется. Однако дугу не стоит долго держать в замковой точке. Края прогорят, из-за чего придется заново срезать и зачищать их.

Перед началом работы собирают стыки трубопровода.

Технология электросварки трубопровода

Чтобы надежно соединить две трубы, нужно правильно состыковать их. Затем сформировать сварной шов выбранным методом.

Правильная стыковка труб

Этот этап сварочных работ выполняют следующим образом:

- Элементы трубопровода закрепляют в тисках или другом устройстве, устанавливая их встык или внахлест. Место соединения прихватывают электродом в нескольких местах. При формировании 2 точек их размещают на разных сторонах окружности.

- Если предусмотрена единственная «прихватка», начинают приваривать стык с противоположной области.

Пошаговая инструкция

Ровно установив элементы, приступают к процессу сварки. Его проводят так:

- Настраивают параметры работы аппарата в соответствии с выбранным способом сварки труб.

- Возбуждают электрическую дугу. Для этого касаются электродом металлической поверхности.

- Формируют сварной стык. Чтобы понимать, как правильно варить трубы отопления, нужно разбираться в типах швов. Вариант выбирают после начала сварки. Направления движений зависят от конфигурации трубопровода, материала его изготовления, профессиональных навыков сварщика. Соединение должно начинаться и заканчиваться в одной точке.

После завершения работы со швом удаляют шлак, имеющий вид наплыва. После этого осуществляют пробный пуск коммуникационной линии, оценивая качество сварки.

Особенности процесса сварки стальных труб

На сегодняшний день большим спросом пользуется сварка стальных труб. Подобные работы бывают промышленными и бытовыми. В первом случае тянутся газо- и нефтепроводы. Окончательный выбор оборудования зависит от того, какой материал используется в процессе строительства путепровода.

В целях безопасности при сварке стальных труб необходимо иметь на себе все средства защиты.

Для получения качественного результата очень важно, чтобы сварка труб встык проводилась квалифицированными сварщиками, имеющими большой опыт работы.

Разновидности соединений

Если имеет место сварка технологических трубопроводов, то стальные секции, как правило, соединяются встык. Резьбовые соединения чаще всего ненадежны. К тому же эта технология является довольно сложной. Применение резьбовых (муфтовых) соединений, а также фланцев целесообразно лишь в тех случаях, когда проектом предполагается многократное разъединение стыков.

Схема типов сварных соединений.

В процессе сварки стальных труб используются различные методы стыкования. Речь идет о:

- газовой (ацетиленовой) сварке;

- электродуговой сварке на воздухе;

- сварке в защитных газах;

- сварке полуавтоматом;

- полностью автоматических процессах.

Для бытовых условий там, где требуется смонтировать водопроводные ветки, осуществить соединение разнотолщинных отопительных систем различной степени сложности, изготовить прочие конструкции из хромированных труб, рекомендовано применение первых двух типов сварки.

О газовой стыковой сварке

С помощью данного метода соединяются отопительные трубы из стали (хотя есть умельцы, способные осуществлять сварку разнотолщинных труб, используя электросварочное оборудование). Эта методика стала особенно доступной после того, как на рынке появилась инверторная аппаратура.

Подготовка труб к сварке происходит следующим образом:

Схема выполнения поворотных стыков газовой сваркой.

- Подготавливаются стыкуемые детали. Вначале трубы разрезаются на секции, для этого подойдет обыкновенная болгарка. При этом надо следить, чтобы резка проходила строго перпендикулярно относительно продольной оси рола. Далее происходит обработка кромок труб под сварку. Конечно, подойдут и прямые кромки, однако фаска гарантирует большее заполнение. В результате надежность соединения улучшается. С заготовки тщательно снимаются следы коррозии, остатки красок. Если надо, проводится обезжиривание. Благодаря этим мерам качество стыков повысится.

- На следующей стадии выбирается сварочная проволока, сырье которой должно соответствовать материалу самой трубы. Опытные сварщики легко определяют подходящий тип.

- В процессе ацетиленовой сварки трубы соединяются быстро. Это объясняется тем, что стык проваривается (заполняется шов) за один заход. Швы свариваются внахлест.

- Бывают случаи, когда наружная сварка не гарантирует надежного соединения (чаще всего это происходит, когда секции располагаются у самих стен либо по углам). В такой ситуации используется комбинированный метод: в доступных зонах проделывается технологическое отверстие. Через него труднодоступный участок проваривается с внутренней стороны. После этого продолжается обычная сварка.

Примечательно, что газовая горелка дает хорошие результаты лишь в том случае, когда свариваемые трубы имеют толщину стенок, не превышающую 4 мм. Иначе швы на таких участках значительно перегреваются. В итоге надежность соединения снижается.

Электродуговой метод

Схема ручной дуговой сварки.

Подобная технология сварки труб из стали более дорогостоящая, нежели стыковка с помощью ацетилена. Вместе с тем использование данной методики дает качественные результаты, когда имеет место сварка толстостенных труб либо ролов большого диаметра. Подобные работы должны выполняться сварщиками-специалистами с высокой квалификацией. Это особенно важно, когда монтируются отопительные или водопроводные линии.

Сварка труб происходит так:

- Подготовка труб такая же, как и при газовой сварке. Однако в этом случае требуется обязательно разделать кромки (величина угла определяется многими факторами, однако в большинстве случаев варьируется в пределах 60°).

- Ролы укладываются и центруются. После этого происходит соединение с применением так называемых прихваток. Количество последних определяется диаметром заготовки. Важно: по высоте прихватка должна быть не больше чем две трети шва.

- Сваривание совершается несколькими проходами. Иными словами, шов заполняется постепенно, пласт за пластом. При этом на каждом этапе диаметр электрода должен увеличиваться. Для лучшего соединения трубы желательно использовать вращатель. Если же сместить трубу не представляется возможным, сварку следует начинать снизу, постепенно двигаясь кверху.

- Заготовки с большими диаметрами (к примеру, там, где происходит сварка магистральных трубопроводов) стыкуются по следующей схеме: первыми пластами соединяются отдельные сектора. Лишь на третьем (завершающем) этапе осуществляется полный поворот трубы.

Полуавтоматическая технология

Схема горелки полуавтомата.

Данный метод обладает наибольшей эффективностью. Это та же самая электродуговая сварка, но проходит она в защитной среде.

В роли защитного газа выступает аргон вкупе с кислородом и углекислым газом. Иногда могут применяться другие смеси. Благодаря такому окружению химические элементы, входящие в атмосферу, не влияют на качество соединений.

Применение различных видов сварки способствует тому, что неразъемные соединения получаются более надежными. Чтобы сварочные работы были качественными, лучше, если ими займутся профессионалы.

По окончании монтажных работ сваренные поверхности стыков вычищаются, удаляются шлаковые остатки. Далее место соединения проверяется на качество. Шов должен быть цельным, без прерываний и непроплавленных участков.

В случае когда требуется высококачественная стыковка, первый базовый шов покрывается вторым. Для этого берется электрод, имеющий больший диаметр. Шов надлежит накладывать таким образом, чтобы захватить прилежащие сегменты стальных ролов. Применение данной технологии − гарантия того, что стык будет герметичным.

Как свариваются узлы и детали

При заготовке и монтаже трубопроводов, соединений узлов и деталей необходимо в обязательном порядке придерживаться требований Госстандарта.

Схема сборки стыков трубопроводов на остающейся и на расплавляющейся подкладках.

- Т-образные, а также крестообразные сочленения монтируются таким образом, что оси труб должны пересекаться строго под прямым углом. Если же предстоит приварить патрубок, то ось этого фрагмента должна непременно приходиться на центр отверстия трубы. В тех же местах, где располагаются кольцевые швы, патрубки присоединять нельзя.

- Для проверки штуцера в трубах, диаметр которого не превышает 40 мм, просверливаются либо проштамповываются отверстия. Согласно параметрам, величина зазора, разделяющего край присоединяемого Т-образного патрубка и трубу, не может быть больше 1 мм.

- При стыковой сварке форма шва по всей длине должна оставаться идеально ровной и немного выпуклой. На всем протяжении соединения не должно быть ни трещин, ни раковин, ни пор, ни порезов. Во внутреннем пространстве трубы завариваются образовавшиеся кратеры, удаляются металлические направленные потеки.

- Газовая сварка выполняется при помощи горелок, в которые вмонтированы два ниппеля. Первый соединяется с кислородным батоном. Второй совмещается с газогенератором либо емкостью, в которой находится горючий газ (ацетилен или пропан). Когда вентили на обоих баллонах отворачиваются, массы кислорода и горючего газа перемешиваются. Смесь поступает в горелку. Из сопла вырывается дуга пламени, хорошо нагревающая свариваемые трубы.

- С помощью дуговой сварки соединяются стальные оцинкованные отопительные трубы (либо секции из черных металлов). Варить можно как вручную, так и по полуавтоматической схеме (с наличием флюса). Так, ручным способом создаются водопроводные сети. Исходной заготовкой служат полотна горячекатаной листовой стали, разрезанные предварительно на куски с определенной длиной. Сегодня все чаще можно слышать о технологии порошковой сварки, где соединяющиеся фрагменты нагреваются током высокой частоты.

- Метод дуговой сварки используется в тех случаях, когда требуется состыковать профильную нержавейку. Величина дуги зависит от толщины профильных труб, которые предстоит соединить. К примеру, применение короткодугового варианта приемлемо тогда, когда осуществляется сварка тонкостенных труб (с толщиной стенок порядка 0,8 мм). Диапазон от 0,8 мм до 3 мм – область применения традиционной дуговой сварки. С более толстыми ролами справится разновидность дуговой сварки, в которой плавящиеся электроды пребывают в клубах инертного газа.

Вначале приваривается лишь корень шва. При этом зона стыка не прижигается. Далее электрод проводится вручную по всей длине рола без отрыва. В процессе нагрева труб с большим либо малым сечением тепло распространяется в глубину, при почти нулевом давлении на свариваемые куски. По окончании стыковки нагреватель удаляется таким образом, чтобы не повредить (или загрязнить) накаленные стыковые поверхности.

Соединение контактных поверхностей должно происходить как можно быстрее. Иначе нагретая зона быстро застынет. В результате качество шва будет плохим (как в случае, когда совершается сварка полимерных труб). В этот промежуток времени образуется окончательный грант, а молекулы связываются друг с другом. Стыковой шов становится однородным. Далее он начинает охлаждаться.

Технология сварки труб

Под трубопроводом подразумевается инженерная коммуникация, при которой подача рабочего вещества осуществляется через трубы (вода, газ, нефть и т.д.). Чтобы обеспечить качественную подачу, необходимо не только правильно его проложить, но и время от времени проводить ремонтные и профилактические работы. Здесь как раз не обойтись без стыковки элементов между собой. Рассмотрим, что такое сварка труб, как сваривать трубы электросваркой, какие техники необходимо применить на практике для создания герметичного трубопровода.

Виды трубопроводов и сварка

Трубопроводов существует огромное количество, которые используются для перемещения разных материалов и рабочих жидкостей. Отталкиваясь от их предназначения, есть следующая классификация:

- технологические;

- магистральные;

- промышленные;

- трубопроводы газоснабжения;

- водяные;

- канализационные.

При изготовлении трубопровода применяются различные материалы – керамика, пластик, бетон и различные виды металлов.

Современные сварщики для стыковки труб используют три основных способа:

- Механический осуществляется за счет взрывов в результате трения.

- Термический, который осуществляется за счет плавления, например газовой сваркой, плазменной или электро-лучевой.

- Термомеханический производится за счет магнитоуправляемой дуги посредством стыкового контактного метода.

Существует множество типов сварки, которые разделяются по многим классификациям. Перед тем, как варить трубы, нужно разобраться, каким способом лучше всего это делать. Теоретически, каждый вид подходит для сварки труб малого диаметра и большого. Она может осуществляться плавлением и давлением. К методам плавления относятся электродуговая и газовая сварки, а к методам давления – газопрессовая, холодная, ультразвуковая и контактная. Самыми распространенными способами для соединения коммуникаций является ручная электродуговая и механизированая.

Сварка труб электросваркой плавящимся и неплавящимся электродами

Эффективнее всего проводить сварку технологических трубопроводов электродом вручную или посредством автомата. Это может быть методика работы плавящимся или неплавящимся электродом (аргонно-дуговая сварка). Технология сварки труб реализуется в три основных этапа:

- Подготовительный, который делится на две части – подготовка мастера и подготовка материала. К подготовке сварщика стоит отнестись очень ответственно, так как от этого зависит его безопасность. Обязательно нужно подготовить спецодежду и защитную маску для глаз, чтобы предотвратить ожог яркими искрами. Под подготовкой деталей имеется в виду тщательная зачистка труб под сварку от коррозии, краски и загрязнений. Перед ручной дуговой сваркой трубопроводов нужно хорошо металлической щеткой или наждачной бумагой обработать стыки и площадь, прилегающую к ним. Если этого не сделать, то могут быть «пробелы» в самом шве, так как материал «не перехватится» на загрязненную трубу.

- Сварочный процесс. Когда все готово, можно начинать. Самое основное в дуговом способе ( вне зависимости вручную она проводится или инвертором) это удержать дугу. Сначала необходимо зажечь электрод и возбудить дугу. Затем полноценно производится шов. Его тип выбирается непосредственно мастером в процессе работы. На способ ведения электрода и на технологию сварки трубопровода в целом влияет множество факторов – расположение труб, материал их изготовления, предпочтения сварщика.

- Проверка качества работы. Когда шов готов (не стоит забывать оббивать шлак, который образуется над ним в виде валика), можно запустить коммуникацию на предмет контроля качества соединения.

Технология сварки водопровода, газопровода и других инженерных коммуникаций практически одинаковая. Важно соблюдать последовательность действий и учитывать виды швов в разных положениях, так как от умения их варить и будет зависеть качество коммуникации.

Как состыковать трубы

Для новичка, который хочет в совершенстве овладеть сваркой, необходимо знать все тонкости этого процесса. Для сваривания двух труб существует более 30 способов. Рассмотрим самые распространенные способы сварки труб:

- в угол;

- в тавр (перпендикулярно по отношению друг к другу);

- в стык;

- внахлест.

Тип стыковки труб выбирается в зависимости от типа металла, вида сварки и характера коммуникации. Например, трубы для системы централизованного отопления чаще всего соединяются встык с помощью электросварки. Для качественного шва, главное – сделать провар по всей толщине изделия.

Большую роль в технике сварки труб ручной дуговой сваркой играют типы шва, которые классифицируются на четыре основных группы:

- горизонтальные;

- нижние;

- вертикальные;

- потолочные.

Каждый из этих способов имеет свою технологию выполнения. Самое удобное и простое для выполнения качественного соединения – нижнее положение. Если есть возможность перемещать и поворачивать элемент, то мастер старается их установить именно в нижнее положение. При этом, во время работы, металл не стекает вниз, как при вертикальном шве, не разбрызгивается по сторонам, как при потолочном положении. Сварка технологических трубопроводов проводится, применяя все эти виды, так как коммуникации имеют множество разветвлений.

По типу продолжительности шва на трубопроводе, они разделяются на сплошные и прерывистые швы.

Особенности сварки труб

Ручная дуговая варка трубопроводов значительно отличается от работы с плоскими деталями. Тоже самое касается и других видов, которые применяются для водо- или газопроводов (аргонная, газовая). Далее представлены самые основные аспекты сварки труб ручной дуговой сваркой:

- Режимы настройки аппарата:

- сварочный ток рассчитывается следующим образом: диаметр электрода нужно умножить на 35. Это и будет оптимальная сила. Например, при работе с проводником в 3 мм, сила тока будет (3х35) 105А. конечно, эта цифра условная, но в среднем так и получается. При сварке труб малого диаметра и толщины не более 4мм, больше 150Атне потребуется;

- чтобы удержать дугу, необходимо четко соблюдать расстояние между проводником и металлам. Его рассчитывают исходя из диаметра электрода +1. Например, при электроде в 4 мм, расстоянием для дуги будет 5мм.

- Сварка труб малого диаметра (до 10 см):

- изначально стыки собираются вручную и прихватываются точечным методом (достаточно двух точке, располагающихся друг напротив друга);

- при стыковке деталей толщиной 4 мм и более варят в два слоя – сначала корневым швом, а потом валиком;

- горизонтальный шов при сварке труб малого диаметра каждый валик укладывается в противоположном направлении. Например, первый – справа налево, второй – слева направо, третий – справа налево и так далее;

- детали, толщиной от 3 до 8 сантиметров нужно сваривать небольшими участками, для получения более качественного соединения.

- Поворотные стыки и сварка труб большого диаметра:

- скорость поворота изделия должна равняться скорости ведения проводника (она устанавливается, отталкиваясь от толщины изделия (более толстые свариваются немного дольше);

- самое выгодное положение сварочной ванны – 30 градусов от верхней точки;

- при сваривании на участках, где есть возможность повернуть изделие на 180 градусов, работа производится в три этапа. Первый — в два приема сваривают две верхние четверти диаметра трубы в направлении навстречу друг другу в один или два слоя. Второй – повернуть изделие и проварить оставшийся стык. Третий – опять поворачивают на 180 градусов и доваривают шов до конца.

- Неповоротные стыки варить намного сложнее, поэтому для сварки труб ручной дуговой сваркой существует определенная технология:

- вертикальные стыки варятся в два этапа. Периметр стыка условно делится вертикальной прямой линией на два участка. Они оба в итоге три положения: потолочное, горизонтальное и нижнее. Потолочным называется участок, занимающий примерно 20 градусов от самой нижней точки детали. Нижним – 20 градусов от верхней точки изделия. Между этими положениями находится горизонтальное положение. Работу необходимо начинать с потолочного положения и вести электрод в нижнему. Каждый участок обрабатывается короткими дугами, которые рассчитываются так: D(эл)/2.

- горизонтальные стыки скрепляются углом назад. По отношению к оси электрод должен располагаться 80 градусов. Работа производится на средней дуге и для сварки труб малого диаметра и большого.

Соблюдая эти правила при сварке водопроводных труб электросваркой получится ровный и красивый шов, а главное герметичный, прочный и долговечный.

В завершении важно отметить, что дуговая сварка труб широко используется для работы с разными типами проводов. Мы рассмотрели, как правильно варить, находящиеся в разных положениях детали. В этом и заключается особенность обработки данных элементов, так как они соединяются разными типами швов, в разных положениях.

Новичкам, которые уже набили руку к разным видам соединения, не сложно будет адаптироваться к сварке труб ручной дуговой сваркой. И не стоит забывать, что половина успеха зависит от качества зачистки труб под сварку.

Технология сварки трубопроводов отлично показана в следующем видео:

Полифузионная сварка полипропиленовых труб: особенности и порядок выполнения

Технология монтажа полипропиленовых труб и соединительных деталей предусматривает соединение данных деталей путем сварки встык. Надежным способом соединения полипропиленовых труб является полифузионная, или муфтовая, сварка. Она позволяет получить монолитный стык за счет частичного оплавления поверхностей соединяемых деталей при прогреве. В зависимости от диаметра труб и места их сварки осуществляют сварку напорных труб и соединительных деталей в раструб или сварку встык.

Для проведения работ необходим электросварочный аппарат, предназначенный для полифузионной сварки с набором парных насадок, ножницы для резки PPR-труб или резак, средство для обезжиривания труб, зачистное устройство в случае сваривания труб, армированных алюминием. Московский завод FDplast предлагает сварочные аппараты для сварки труб от 20 до 200 диаметра, мощностью от 1200 до 2500 Вт.

Особенности оборудования

Аппарат для сварки полипропиленовых труб, или паяльник, оснащается одной или комплектом насадок нужного диаметра, соответствующего диаметрам стыкуемых труб. Они крепятся на нагревательной пластине с помощью специальных ключей. Затем паяльник помещается на подставку. С помощью температурного реле задается степень нагрева. Чаще всего это +260°С (температура сварки PPRC труб и фитингов). Прибор включается в сеть. В зависимости от температуры окружающей среды нагрев парных насадок длится 5-7 минут. Процесс нагрева закончен, когда гаснет или загорается (в зависимости от типа сварочного оборудования) лампочка контроля температуры. Первую сварку рекомендуется производить через 5 минут после нагрева сварочного аппарата. При недостаточной температуре нагрева полипропилен может налипать на насадку, либо соединение получится некачественным. При сварке аппаратом FD терморегуляция осуществляется автоматически.

Что нужно знать о процессе

Для монтажа систем отопления и водоснабжения Московский завод FDplast рекомендует использовать полипропиленовые трубы и фитинги одного производителя. Сварка труб и фитингов разных производителей может привести к усложнению процесса сварки или к некачественному его результату. Может отличаться температура плавления, и для получения однородного стыка потребуется корректировать время прогрева для каждого элемента, что неудобно и усложняет процесс. Все комплектующие тщательно просматриваются и сортируются. Фитинги, которые свободно надеваются на холодный дорн насадки или болтаются, отбраковываются. На выступающую насадку примеряются также и отрезки труб, которые предстоит использовать. Оптимально, чтобы посадка на гильзу была слегка плотной. Свариваемые поверхности предварительно очищаются от пыли и обезжириваются. Попадание в стык мельчайших частиц песка или иного сора способно вызвать протечки системы.

Подготовительные операции

Для удобства рекомендуется сделать отметки на глубину вхождения трубы в гильзу при нагреве, что поможет избежать ошибок и обеспечить соосность соединяемых деталей. Для разметки подойдут карандаш или тонкий маркер.

Трубы и фитинги после хранения в холодных условиях следует подержать в теплом помещении минимум 3 часа. Полипропилен обладает очень низкой теплопроводностью. Даже теплая на ощупь труба остается промерзшей внутри. Следствием неоднородности температуры в верхних и нижних слоях становится некачественный шов, способный разойтись под действием гидравлического удара. Так происходит, потому что паяльник хуже разогреет материал, и пластичный слой получится тоньше обычного. Перед контактной сваркой полипропиленовыхтруб, армированных алюминием, необходимо произвести зачистку алюминия на свариваемых участках труб, а также на глубину посадки в фитинг. Удаление алюминия производится специальными зачистками, которые представлены в ассортименте Московского завода FDplast. Для работы рекомендуется вооружиться специальным зачистным устройством. Трубы, армированные стекловолокном, зачистке не подвергаются.

Порядок выполнения сварки

Первый этап. Трубы отрезаются специальными ножницами для резки изделий из полипропилена, резаками под прямым углом к оси. Важно следить, чтобы получался ровный срез. Перекос на торце сокращает контактную площадь свариваемых поверхностей, что негативно сказывается на надежности сварного шва. Конец трубы и фитинг перед сваркой необходимо очистить от пыли и обезжирить спиртом или тангитом.

Второй этап. Труба и фитинг помещаются на соответствующие насадки. Трубы вставить в насадку до отметки, обозначающей глубину сварки. Насаживаться на дорн детали должны с незначительным усилием. Для труб большого диаметра плотность контакта и усилие должны быть больше. Стоит внимательно следить за глубиной погружения и нанесенными на трубу метками. Отсчет времени нагрева начинается с момента их полной посадки на паяльник. Во время сварки необходимо исключить вращение трубы и фитинга. Технологическое время сварки для каждого диаметра трубы приводится в техническом паспорте сварочного аппарата для полипропиленовых труб.

В реальных условиях на время нагрева влияет комплекс факторов. Например, качество продукции из полипропилена, состояние и температура соединяемых элементов, степень износа насадок и паяльника. Поэтому на практике продолжительность нагрева может отличаться от рекомендуемой и устанавливается опытным путем.

Четвертый этап. По окончании нагревания трубу и фитинг снимают с насадок и соединяют равномерным движением без осевого поворота на всю глубину до отметки.

Пятый этап. Завершающая операция – выдержать время до отверждения расплавленного материала. Не допускается поворот сопрягаемых деталей до момента отверждения. После каждой сварки необходима очистка рабочих поверхностей от налипшего материала.

Важно знать

При сваривании кранов и вентилей из полипропилена полифузионным способом рукоятка должна находиться в положении «открыто». В закрытом вентиле может присутствовать незначительное количество влаги, которая при нагреве превратится в пар. Находясь в замкнутом пространстве, он начнет стаскивать кран с насадки паяльника.

Для получения надежного соединения нельзя допускать перегрева или недогрева соединяемых деталей. Плохой прогрев отрицательно сказывается на качестве шва, что может проявиться уже при первом пуске системы отопления или водоснабжения. При проведенной сварке с нарушениями под давлением труба может выскакивать из фитинга. Перегрев материала приводит к заужению трубы, уменьшению ее диаметра, материал становится менее пластичным, почти стеклянным. В случае возникновения гидроударов и динамических нагрузок шов быстро разрушится.

Тонкостенные полипропиленовые трубы PN10 требуют предельно осторожного выполнения муфтовой сварки. Эти изделия применяются в сетях холодного водоснабжения. Их особенностью является быстрый нагрев, поэтому важно не пропустить этот момент. Насаживать на гильзу паяльника трубу следует осторожно, контролируя усилие посадки. Иначе произойдет заужение, и пропускная способность трубы снизится. Строгое соблюдение технологии полифузионной сварки поможет избежать ошибок и получить прочные, монолитные соединения.