Особенности сортировки пиломатериалов

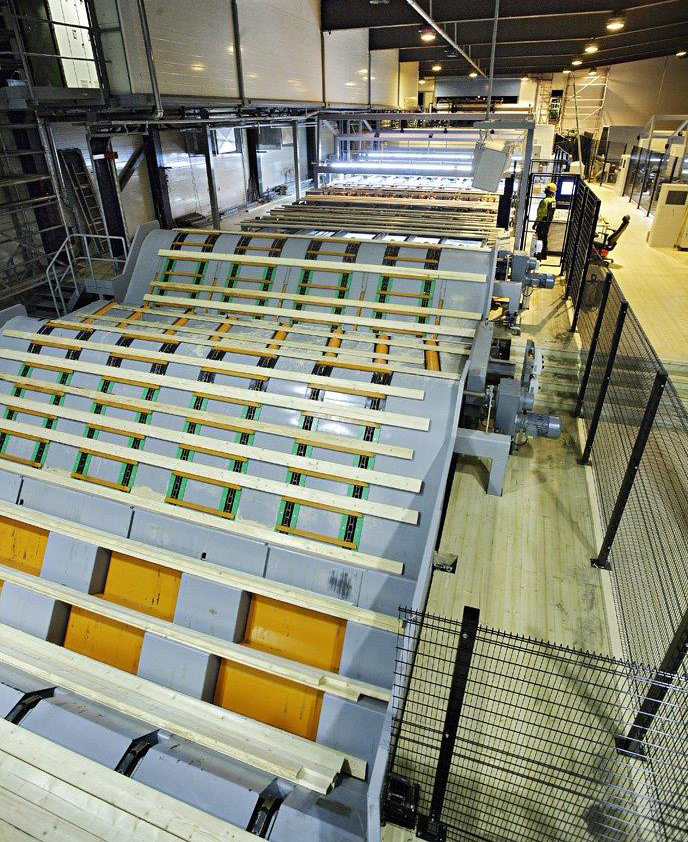

Линия сортировки пиломатериалов

Компания НПФ «ТЕХПРОМСЕРВИС» реализует линии сортировки пиломатериалов собственного производства с доставкой во все регионы РФ. Оборудование может оснащаться блоком централизованного управления.

Наши специалисты бесплатно консультируют, подбирают оптимальную для конкретных условий работы комплектацию, монтируют линию с вводом в строй. При необходимости мы проводим обучение операторов, выполняем поставки комплектующих и запчастей, а также обслуживание, модернизацию и/или ремонт на протяжении всего срока эксплуатации.

Назначение, технологические особенности

Линия сортировки пиломатериалов — пакетоформирующий комплекс, обеспечивающий разделение досок по сорту и размерам. Она позволяет сортировать материалы как естественной влажности, так и после предварительной сушки. Состав линии подбирается с учетом конкретных условий применения и пожеланий заказчика. При необходимости комплекс дополняется пакетоформирующей машиной, торцовкой и другим оборудованием. Универсальность конструкции позволяет проводить модернизацию, увеличивать производительность даже после длительной эксплуатации.

Типы линий сортировки

-

Для сырых пиломатериалов

Ключевое отличие таких линий в отсутствии расштабелера. Доски поступают для сортировки сразу после распиловки. При условиях большой производительности их конструкция позволяет устанавливать две отдельные линии сортировки для центральных и боковых досок. На выходе, как правило, предусмотрена пакетоформирующая машина для пакетирования.

Для сухих материалов

Для разборки пакетированных пиломатериалов, загружаемых на линию, используется расштабелер. Доски после сортировки поступают в пакетоформирующую машину.

Комбинированные

Многофункциональный комплекс, обеспечивающий обработку как сырых, так и сухих пиломатериалов. Когда работает лесопильная линия, используется для сортировки сырых досок. В остальное время или в ночную смену линия задействуется для работы с сухим сырьем.

Типовой состав линии сортировки пиломатериалов

- Пакето-формирующая машина . Устройство, обеспечивающее автоматическое формирование досок в несколько слоев. Выравнивание пиломатериалов возможно по одному или двум торцам. Готовый пакет затем поднимается с помощью особых кареток и подается на транспортер. Загрузка досок в машину может быть ручной или механизированной.

- Карман для накопления пиломатериала . Представляет собой камеру, где накапливается пиломатериал. В нижней части расположена подвижная платформа, которая опускается по мере заполнения, движение обеспечивает ременной либо гидравлический привод. Доска поступает в карман посредством устройств мягкого приема, исключающих дополнительные повреждения поверхности материала.

- Расшатбелер (разборщик пакетов.) предназначен для разборки штабелей после сушильной камеры или фасовки с дальнейшей подачей материала по линии. Его конструкция предусматривает опцию автоматической сборки сушильных прокладок.

- Горка разобщитель для досок , в зависимости от модели, позволяет в ручном или автоматическом режиме подавать доски для дельнейших манипуляций по линии. Конструкция состоит из двух частей – неподвижная секция для приема материала и подвижная, которая отделяет материал от стопки/пачки.

- Транспортер цепной с поштучной выдачей пиломатериалов подает доски на участки. Он выполняет продольное перемещение, выделяя отдельно каждую единицу материала.

- Поперечный транспортер для пачек пиломатериалов используется для перенаправления готового материала, накопления его и формирования пачек.

- Рольганг – конвейерный механизм, состоящий из группы роликов, зафиксированных в раме. Используется для сборки материала в пачки, формирования ровных рядов.

- Проходная торцовка используется для обработки торцов досок методом протягивания материала между вращающимися пильными дисками. Может выполнять как чистовое, так и черновое торцевание, обрезая края под 90 градусов.

- Разгоняющий транспортер также используется для перемещения древесины по сортирующей линии.

Синхронную работу оборудования обеспечивает система управления, которая непрерывно сканирует все процессы на предмет отклонений от базовых параметров.

Автоматизация и производительность

Ключевая особенность оборудования заключается в высокой степени автоматизации и производительности. Современные комплексы способны работать со скоростью подачи материала 150 м/мин. Разные варианты конструкций могут выдавать свыше 200 единиц сырья ежеминутно, одновременно сортируя центральные и боковые доски.

Высокая скорость работы делает невозможным учет и контроль качества ресурсами человека. Поэтому линии сортировки пиломатериалов оснащаются системами машинного зрения. Самые простые варианты сканируют форму доски, измеряют размер сечения, длину, фиксируют обрезы. Более сложные комплексы оснащаются дополнительными камерами и датчиками, позволяющими контролировать позицию материала перед обработкой и фасовкой.

Безопасность

За безопасность в процессе эксплуатации и защиту оборудования от повреждений отвечает комплекс блокировок механизмов, а также автоматов, прерывающих подачу электроэнергии.

Система непрерывно считывает данные датчиков и отслеживает любые изменения в рабочих характеристиках. При обнаружении отклонений или нарушений мгновенно блокируются механизмы и/или прерывается подача питания. Такой комплекс действий максимально снижает вероятность поражения оператора и минимизирует ущерб на случай сбоев в работе.

Опыт, наличие ресурсов и профессионалов позволяют нам компоновать оборудование разной сложности, гарантируя эффективность и надежность. Чтобы задать вопрос специалисту и заказать линию сортировки пиломатериалов свяжитесь с нашим менеджером в Вологде удобным способом.

Особенности сортировки пиломатериалов

Описание

Производительность линии сортировки пиломатериалов во многом зависит не только от качества самого оборудования и надежности механизмов, но и от безупречной работы автоматики и программного обеспечения. Наша копания протяжении многих лет ведет работу в области разработки алгоритмов управления линиями сортировки пиломатериалов а так-же разработки точных систем измерения от измерителей геометрии пиломатериалов до сканеров качества.

Автоматизированная система предназначена для управления всеми механизмами линии сортировки пиломатериалов в ручном или автоматическом режимах для сортировки по геометрическим характеристикам и качеству. Усовершенствованные алгоритмы управления линией позволяют повысить производительность сортировки, увеличив скорости сортировочного транспортера до 100 досок/мин. Адаптивности работы различных механизмов под скорость, геометрию. Наличие систем сканирования и распознавания дефектов в линии позволяет автоматическое определение качества.

При разработке как самой линии, так и ее автоматики мы используем индивидуальный подход с учетом особенностей технологии, и индивидуальных пожеланий заказчика.

Основные отличия линий:

- Сортировка сухой доски, сортировка доски естественной влажности или комби сортировка.

- Ручное или автоматическое определение качества.

- Триммерная торцовка или торцовка подвижной пилой.

- наличие в линии измерителя влажности.

- наличие в линии маркировочных устройств.

- Автоматическая или ручная обвязка пакетов.

Автоматика линии состоит из:

- шкафов управления, и пультов управления установленных на местах работы операторов.

- 2-х промышленного ПК с программным обеспечением.

- Сканера качества пиломатериалов.

Сортировка Пиломатериалов включает в себя два рабочих места и две программы — Программа АРМ Сортировка и АРМ Штабелер.

Описание работы участка сортировки:

Присвоение сорта доски осуществляется с ленточного пульта оператора, или сканером качества а порода с сенсорной панели компьютера. Номера и наименования сортов задаются в программе. Толщина и ширина пиломатериала задается оператором при помощи сенсорной панели компьютера, перед началом сортировки очередной партии товара. И контролируется измерителями геометрии доски. Определение длины доски производится при помощи установленного на линии измерителя длины LS2D. Первый оператор помимо задания сорта определяет длину подрезки комлевой части доски. А второй оператор, определяет длинны доски используя разметку по лазерным линейкам. И задает размер обрезки вершинной части с помощью серво упора и стационарной торцовочной пилы. В зависимости от партии можно создать несколько сортировочных таблиц. Переход на сортировку с другими размерами и критериями осуществляется оператором при помощи сенсорной панели компьютера. Выбор кармана для доски согласно сортировочной таблице осуществляется по совокупности всех признаков: — ширина, толщина, длинна, порода, сорт, прочность. Сортировочная таблица может содержать множество строк, большее, чем число карманов. В каждом пункте таблицы задаются поля: сорт, порода, толщина, ширина, длина, прочность, количество досок в кармане, номер кармана. Контроль и управление карманами происходит по сигналу датчика заполнения, установленного над каждым карманом. А так же по данным сортировочной таблицы.

Описание участка работы штабелера.

На экране АРМ «Штабелер» оператор отслеживает заполнение карманов и готовность штабеля к укладке в пакт, затем он осуществляет выбор кармана или формирует очередь на ПФМ. После выполнения разгрузки, дно кармана автоматически поднимается а информация по заполнению кармана обнуляется. Так-же на экране АРМ «Штабелер» отображается весь процесс работы, сигналы датчиков, скорости, количество досок и слоев в текущем пакете.

Основная система поддерживает и друге функции:

- Тестирование работы механизмов и датчиков.

- Контроль работы сбрасывателей в карманы.

- Контроль перекосов досок на транспортерах.

- Формирование базы данных и отчетов о работе линии, ведение архива ошибок и аварий.

Система сканирования пиломатериалов компании “Интехком” является комбинированной системой, выполняющей замеры геометрии пиломатериалов и совместно распознавание качества пиломатериалов. Все это необходимо для управления сортировкой, торцовкой и отбраковкой в автоматическом режиме. Камеры и датчики а так-же другие комплектующие ведущих мировых брендов обеспечивают высокое качество работы нашего оборудования.

Конструкционные пиломатериалы – что это?

Сегодня много говорится о рациональном использовании природных ресурсов. Однако в нашей стране, за редким исключением, все еще принято определять типоразмер пиломатериалов «на глазок». Приступая к постройке деревянного дома, дачи, бани и т.д., человек решает самостоятельно или по совету мастеров, какие выбрать изделия: хватит ли доски, или перестраховаться, заменив ее брусом, выдержит ли пиломатериал нагрузок или взять «потолще».

А тем временем в развитых странах к ресурсам относятся более щепетильно. Проверка пиломатериалов перед продажей на прочность, визуальная и автоматизированная сортировка продукции не является чем-то из ряда вон. Такой подход позволяет проектировать и рассчитывать деревянные конструкции, точно определяя необходимый типоразмер, что экономит древесину в значительной степени. При этом обеспечивается высокая надежность строений, что подтверждается эксплуатацией.

К счастью, и Россия постепенно переходит на путь более эффективного и экономного использования природных богатств. И конструкционные пиломатериалы – очередной шаг в этом направлении.

Что значит «конструкционный»?

Конструкционные пиломатериалы – это пилопродукция, которая гарантированно обладает заявленными прочностными показателями.

Конструкционные пиломатериалы – это пилопродукция, которая гарантированно обладает заявленными прочностными показателями.

Может быть обрезной (в народе «лохматой») или строганой, полученной в результате острожки обрезных материалов. Именно такие изделия являются наиболее перспективными для возведения несущих и прочих ответственных конструкций.

Некоторые отечественные предприятия уже смогли освоить стресс-грейдинг – неразрушающую проверку пиломатериалов на прочность в соответствии с Европейским стандартом EN338, а также британским стандартом BS4978. Последний предполагает разделение брусьев, досок, брусков и т.п. на категории:

- SS – общий конструкционный сорт;

- GS – специальный конструкционный сорт;

- Непригодный для строительства пиломатериал.

Такая градация позволяет использовать компьютерное проектирование строительных конструкций и обеспечивает экономию древесины на 15-20%!

Методы сортировки

Существует 2 способа проверки конструкционных пиломатериалов:

- С помощью специального оборудования, обеспечивающего неразрушимый контроль;

- Визуальный, осуществляемый сертифицированным персоналом.

Ввиду дороговизны автоматизированного метода, в нашей стране больше распространен визуальный способ сортировки. Сертифицированные организации, такие как «BM TRADA Certification», Великобритания, выдают лицензии и именные штампы прошедшим сертификацию сортировщикам. Имена получивших разрешение работников заносятся в компьютерную базу данных.

Нужно отметить, что визуальный метод оказался более жестким. Автоматизированная сортировка относит к специальному конструктивному сорту GS большее количество пиломатериалов, чем «человеческая». Разница может составлять до 70%!

Если пиломатериал, то конструкционный!

Как говорилось ранее, в Европе и США деревянные дома строятся из конструкционных пиломатериалов, ведь они имеют множество преимуществ перед обыкновенным сырым лесом.

Использование высушенной древесины в строительстве позволяет не дожидаться, когда эти процессы пройдут естественным образом, и дом усядет, что очень актуально для обрезного бруса 1 сорта, из которого строят стены. Возведение жилья происходит достаточно быстро: точная геометрия грейдированных пиломатериалов не требует подгонки. Современные технологии сборки дают возможность 2-3 рабочим собрать каркас за каких-то 3-4 недели. К отделочным работам можно приступать сразу, и въехать в тот же сезон.

Набирающее обороты каркасное строительство с использованием современных утеплителей позволяет построить дом на готовом фундаменте буквально за 6-8 недель. Учитывая небольшой вес конструкции, возможно применение винтовых свай вместо привычного дорогостоящего ленточного фундамента. При этом каркасные строения не менее устойчивы к морозам, чем цельнодеревянные дома. Они экономичны, экологичны, предоставляют широкий выбор внутренней и внешней отделки.

Появились вопросы или хотите сразу купить пиломатериалы от производителя? Задайте их «Кубовичу»! Звоните: +7 (495) 776-75-25.

ОБРАБОТКА ПИЛОМАТЕРИАЛОВ

Девиз нашей деятельности в области сортировки пиломатериалов говорит сам за себя: ”More than mechanics”, ”Больше чем механика”. Для нас механическая часть это не только механика, это основа всей нашей деятельности.

Все наша деятельность основана исходя из требований заказчика, поэтому мы сформировали такой подход, в результате которого Заказчик получает наилучший возможный результат по максимально эффективной комплексной цене. Для обеспечения возможности решать как малые так и значительные задачи Заказчиков любой производительности наилучшим образом, компоненты линии сортировки разделены на группы HS (высококачественные) и ST (стандартные).

Мы предлагаем технические решения для сырой и сухой сортировки как обрезных, так и необрезных пиломатериалов, а также решения для первичной степени глубокой обработки продукции, таких как высокоскоростных линий строгания.

БРОШЮРЫ

ТЕХНИЧЕСКИЕ РЕШЕНИЯ

Инновативность вместе с основательным опытом гарантируют получение новейших высокоэффективных технологий.

Широкая партнерская сеть обеспечивает возможность создания наилучших решений для задач любой сложности, что является нашей ежедневной деятельностью.

Ниже представлены несколько ключевых устройств нашей продукции, дополнительную информацию о которых вы можете получить у наших специалистов.

ПРОДУКЦИЯ ▼

- ТРИММЕР

- СОРТИРОВКА ПО КАРМАНАМ

- УСТРОЙСТВА ПОШТУЧНОЙ ВЫДАЧИ

ТРИММЕР, HDH200

В течение десятилетий усовершенствованная конструкция наших триммеров зарекомендовала себя лучшей из предлагаемых на рынке. Все наилучшие свойства и применяемые компоненты триммера сохранились в новых моделях, которые с течением времени становились все более экономичными и более простыми в эксплуатации.

Проектирование ведется в системе 3D, благодаря чему триммер стал более модульным. Что является гарантией того, что заказчик имеет возможность выбора требуемых для своего производства опций триммера Jartek, что в свою очередь обеспечивает гибкость производства.

В наших триммерах много особенностей, вы можете получить дополнительную информацию у наших специалистов.

СОРТИРОВКА ПО КАРМАНАМ

Сортировочный транспортер функционирует с высокой скоростью, но при этом бережно перемещает штуки в карманы. Скорости достигают до 220 штук/минуту. В зависимости от требуемой скорости и потребностям Заказчика, сбрасыватель штуки может быть либо традиционного типа, либо с толкателем.

Надежные в работе, прочные вертикальные карманы можно оснастить специальным устройством минимизации высоты падения доски.

Если заказчик имеет высокие требования к качеству и небольшое количество категорий качества, то мы предлагаем решение с горизонтальным исполнением карманов. Имеются также и другие варианты исполнения карманов.

УСТРОЙСТВА ПОШТУЧНОЙ ВЫДАЧИ

Устройство поштучной выдачи – это одна из ключевых позиций на линии сортировки, особенно если речь идет о линии сортировки сырых пиломатериалов. При поштучной выдачи штуки пиломатериалов должны размещаться между упорами оптимальным образом и к тому же эффективным с точки зрения инвестиций. Поэтому Jartek предлагает различные варианты устройств поштучной выдачи, всегда в соответствие с требованиями Заказчика.

Традиционное устройство поштучной выдачи осуществляет поштучную выдачу при сортировке по качеству до 200 штук в минуту, при сохранении разумных инвестиционных затрат.

Устройство поштучной выдачи, также как и все другое оборудование можно оснастить необходимыми для Заказчика опциями.

БРОШЮРЫ

Здесь вы можете скачать брошюры в формате pdf и ознакомиться с нашей продукцией

Jartek Invest Oy

PL 14, FI-15101 Lahti

Tel. +358 3 787 5400

sales@jartek.fi

Copyright © 2020. Jartek Invest Oy. All rights reserved.

Особенности сортировки пиломатериалов

Качество пиломатериалов зависит от свойств круглых лесоматериалов, точнее, от наличия в них пороков.

От признаков круглых лесоматериалов, то есть от наличия в них пороков, зависит качество пиломатериалов.

В нормативной документации пороков насчитывается более 80, но сортность материалов определяют только по 10 видам изъянов (признаков).

Поэтому, прежде чем разбираться с сортировкой пиломатериалов, следует уяснить, какие признаки круглого леса влияют на этот процесс.

О сортах круглого леса и пиломатериалов

Изначально кругляк, в зависимости от породы дерева, делят на две группы: хвойные и лиственные. Следующей ступенью является деление по толщине. Для обеих групп лесоматериалов по толщине предусмотрено три вида: мелкие, средние и крупные.

По виду обработки кругляк делят на четыре группы. Его можно:

- Использовать в круглом виде.

- Превратить в древесную массу или переработать на целлюлозу.

- Превратить в шпон путем лущения или строгания.

- Превратить в пиломатериалы.

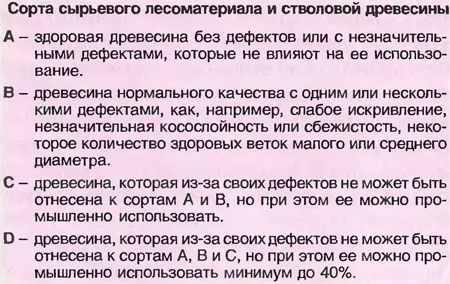

Пиломатериалы делят на четыре сорта:

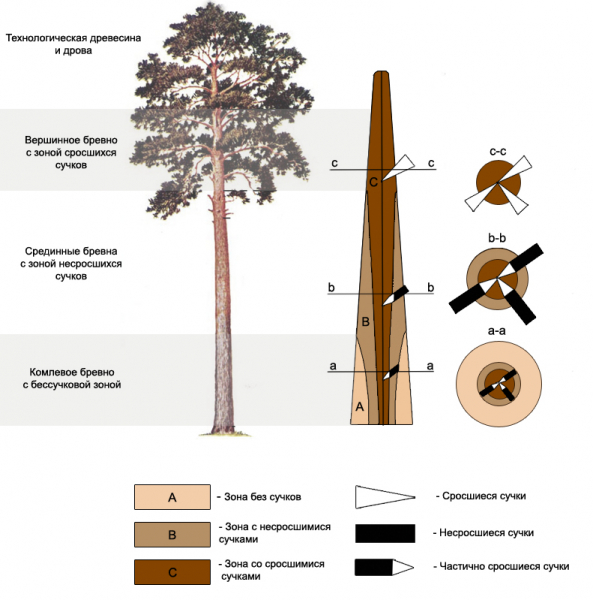

Изображение 1. Схема раскряжевки хлыстов.

- 1 сорт получают из комлевой части бревна, в которой практически нет сучков;

- 2 сорт получают из комлевой и срединной части, имеющих небольшое количество сучков;

- 3 и 4 сорт можно получить из любой части бревна;

- в отдельную категорию выделен наивысший, отборный сорт.

Сорт в процессе сортировки пиломатериалов определяется:

- для доски — по худшей ее стороне или кромке;

- для бруса или бруска — по худшей стороне.

Из какой части спиленного хлыста какой сорт пиломатериала можно получить, понятно по изображению 1.

Основными признаками сортности являются следующие:

- сучки;

- грибная окраска и гниль;

- химическая окраска;

- следы, оставленные насекомыми;

- растрескивания и деформация;

- последствия нарушения формы ствола;

- изъяны строения древесины;

- раны;

- естественные (нормальные) отложения древесины;

- дефекты обработки и транспортировочные повреждения.

В процессе сортировки пиломатериалов в результате каждый сорт должен соответствовать конкретным требованиям по отсутствию изъянов. Укажем только на требования относительно сучков и трещин.

Таблица сортов сырьевого лесоматериала и стволовой древесины.

Отборный сорт. Никакие пороки, кроме сучков, не допускаются. Сучков может быть не более 2 на 1 м длины. На ребрах досок допускаются части сучка, размер которых не превышает 20 % его диаметра.

- 1 сорт. Не должно быть сучков, диаметр которых превышает 10 мм, сучков, которые могут в любой момент вывалиться, и впадин, оставшихся от уже выпавших сучков. Общая длина трещин (не сквозных) не должна превышать четверти длины материала.

- 2 сорт. Не должно быть выпадающих сучков и здоровых сучков, диаметр которых превышает 20 мм. Общая длина трещин (не сквозных) не должна превышать трети длины материала.

- 3 сорт. Допускаются практически все пороки.

- 4 сорт. Пороки определяют не для конкретного изделия, а на 1 м3 материала.

Автоматизация технологического процесса распиловки

Прежде чем рассмотреть процесс сортировки, целесообразно установить его место в цепи автоматизированной системы управления (АСУ) процессами обработки древесины на предприятии, то есть движения бревна от поступления на предприятие до готовой продукции. Вот как выглядит эта последовательность.

Схема распила ствола дерева.

- Поступающий материал (бревна) регистрируют. Это могут выполнять вручную или с помощью автоматической линии приемки.

- Торцовка и распиловка, например, на доски.

- Сырая сортировка досок с помощью локальной линии.

- Подача досок на специальные машины, которые формируют штабель, поступающий далее в сушильный цех.

- Сушка досок и их движение в штабелях в пределах сушильного цеха.

- Подача досок на линию сухой сортировки.

Далее, осуществляется формирование пакетов в соответствии с результатами сортировки.

Получается, что распределение пиломатериалов по сортам начинается после распиловки бревна, то есть из одного и того же кругляка можно получить разный по качеству материал, что и выполняет линия сухой сортировки. В технологической цепочке линия сортировки расположена после сушки.

Такое место локальной подсистемы сортировки пиломатериалов в технологической цепочке АСУ позволяет выявить выпадающие после сушки доски сучки и резче обозначить другие изъяны.

Автоматизация процесса сортировки пиломатериалов

В процессе изготовления доски сортировка выполняется дважды: до сушки и после нее.

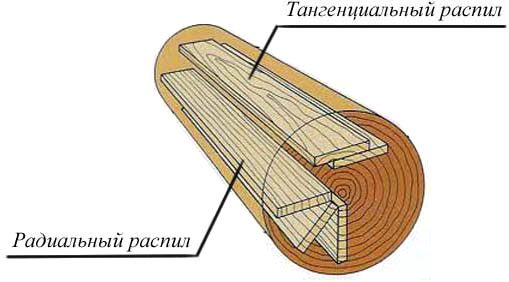

При подготовке к сушке выполняют частичную обрезку досок для устранения пороков на их концах. Доски сортируют по породам дерева и по размерам поперечных сечений. После сушки их сортируют по качеству и на последнем этапе осуществляют деление по длине.

Деление по размерам поперечных сечений необходимо для формирования однородных сушильных пакетов, которым подбирают соответствующий режим и длительность сушки. Толщину и ширину измеряют в любом месте доски, но не ближе 150 мм от ее торцов. Для низкосортных досок пакеты могут формировать только с учетом их толщины.

Схема сушки пиломатериалов.

На этой стадии оператор линии, получив данные о размерах, направляет изделие в соответствующий накопитель, в котором создается заданное их количество, после чего накопитель открывают и материал по конвейеру направляют в сушильный цех. В цеху формируют сушильные пакеты.

Деление пиломатериала по качеству может осуществляться контролером при нахождении досок на торцовочных столах в распиловочном цеху. Однако на столах более 7-8 досок в минуту контролер отсортировать не сможет.

Основное деление выполняют на транспортировочных конвейерах. Контроль осуществляется несколькими рабочими-контролерами. Они располагаются последовательно вдоль конвейера и вручную изменяют направление движения досок в соответствующий накопитель.

Такой метод далек не только от автоматического, но и автоматизированным его назвать нельзя.

Об автоматизации процесса можно говорить, если во время движения по конвейеру доску разворачивает так, что оператор имеет возможность осмотреть доску со всех сторон и, решив, к какому сорту отнести, направить ее в соответствующий накопитель. Для этого на конвейере имеются шибера, которыми он и управляет.

Оператор может по своему усмотрению изменить сортность доски. Иногда бывает так, что с учетом всей длины доска соответствует 3-му классу. Но имеется участок достаточной длины, в котором количество дефектов соответствует требованиям более высокого класса.

Понятно, что такой способ деления по сортам малоэффективен и пригоден только для производств с небольшим объемом выпускаемой продукции. Для крупных лесопильных предприятий экономически выгодно создавать автоматические линии.

Тема: Контроль, учет, сортировка, хранение и маркировка пиломатериалов

Цель лекции:Изучить правила контроля, учета, сортировки, хранения и маркировки пиломатериалов;

План лекции: 1. Контроль и учет пиломатериалов;

2. Сортировка пиломатериалов;

3. Хранение и способы укладки пиломатериалов;

4. Сушка и маркировка пиломатериалов.

Контроль и учет пиломатериалов в процессе производства связан с определением их размеров (толщины, ширины и длины), а также сортности. Определение размеров на большинстве предприятий производится визуально, однако разработаны и начинают внедряться автоматические приспособления (применяющиеся в основном на сортировочных устройствах для пиломатериалов).

Сортировка пиломатериалов производится по размерам (длине, ширине, толщине), сортам, назначению, характеру обработки. В современном лесопилении применяют ступенчатую сортировку пиломатериалов: по размерам поперечного сечения — перед сушкой; сортам — после сушки; длинам — перед формированием транспортных пакетов. Для сортировки пиломатериалов, применяют механизированные устройства, на которых одновременно могут быть выполнены и другие операции — браковка, торцовка, маркировка, укладка в пакеты. Процесс сортировки пиломатериалов включает две операции — контроль качества и разборку. В процессе контроля качества устанавливается назначение каждой доски в зависимости от размеров, сорта и других параметров, т. е. делается разбивка продукции на определенные группы. Для облегчения сортировки пиломатериалов и уменьшения числа подстопных мест необходимо стремиться к тому, чтобы количество сорто-размеров пиломатериалов, одновременно (например, в одну смену) поступающих на сортировку, было минимальным. Этого можно достичь подбором сырья одной породы, близкой по размерам и качеству. Желательно реже менять поставы (технический план раскроя бревен на пилопродукцию заданных размеров), а в поставе иметь доски повторяющихся размеров. При составлении поставов необходимо стремиться, чтобы в них было меньше досок разной толщины.

Хранение и способы укладки пиломатериалов.На складах атмосферной сушки для хвойных пиломатериалов применяют два способа укладки штабелей: штучный и пакетный. Штабеля, уложенные этими способами, называются соответственно рядовыми и пакетными. При штучном способе доски укладывают в штабель рядами на прокладках. Ряды досок отделяют прокладками, благодаря чему обеспечивается горизонтальная циркуляция воздуха. Прокладки изготовляют из сухой хвойной древесины сечением 25 х 40 мм. Если в качестве прокладок используют специально подготовленные сухие рейки, то штабель называется реечным. В круглые штабеля укладывают пиломатериалы шириной до 150 мм всех сортов и шириной более 150 мм — 4-го сорта. Штабель формируют на подштабельном основании, которое обеспечивает устойчивость штабеля и отвод отработавшего воздуха. Высота подштабельных оснований (от уровня земли до нижнего ряда досок) 500 мм, в районах с большим количеством осадков 750 мм. Подштабельные основания состоят из деревянных или бетонных опор и укладываемых на них прогонов. В один штабель помещают одинаковые по породам и размерам пиломатериалы. Правильная укладка досок в штабель обеспечивает хорошую циркуляцию воздуха как в вертикальном, так и горизонтальном направлениях. Концы досок не должны провисать и коробиться. Торцы их защищают от растрескивания и прямого попадания солнечных лучей.

Пакетные штабеля составляют из заранее подготовленных пакетов. Пакеты, из которых составляют пакетные штабеля, также формируют на прокладках толщиной 19…25 и шириной 40…50 мм. Длина прокладок определяется шириной пакета. Крайние прокладки укладывают в пакет на расстоянии 30…45 см от торцов пакета при толщине пиломатериалов до 40 мм и на расстоянии 46…60 см при толщине пиломатериалов 40 мм и более. Длина пакета принимается равной максимальной длине досок, укладываемых в пакет. Длинные доски размещаются по краям пакета, короткие — в середине. Наружные горцы досок выравнивают, но концам пакета, причем торец одной из смежных досок выравнивают по одному, а торец другой доски — по другому концу пакета. В один штабель укладывают пакеты одинаковых размеров. Пакетный штабель формируют из пакетов, уложенных на подштабельное основание в несколько рядов по высоте. Горизонтальные ряды отделяют один от другого межпакетными прокладками, которые образуют горизонтальные каналы толщиной не менее 75 мм. Количество межпакетных прокладок в горизонтальном ряду штабеля равно количеству прокладок в горизонтальных рядах пакетов.

Сушка пиломатериалов. Сушка пиломатериалов может быть атмосферной или камерной. Атмосферная сушка древесины производится на открытых складах. Древесину для атмосферной сушки укладывают в штабеля, а агентом сушки является воздух. Штабеля покрывают крышами, предохраняющими пиломатериалы от солнечных лучей и осадков. Крыши должны выступать за края штабеля на 0,5…0,75 м. Состояние воздуха в штабеле, зависит от плотности укладки материала. Чем плотнее уложены пиломатериалы, тем ниже температура воздуха в штабеле, тем выше его относительная влажность. Поэтому соответствующим пространственным размещением древесины в штабеле можно в некоторой степени влиять на интенсивность ее просыхания. Атмосферная сушка древесины в пакетных штабелях протекает быстрее, чем в рядовых, так как пакетные штабеля имеют лучшую аэрацию. Под влиянием ветра в штабеле создается движение воздуха в горизонтальном направлении. Оно зависит от силы и направления ветра. Днем нагретый воздух, поступая в штабель, охлаждается и движется вниз. Вечером и ночью остывший воздух, попадая в штабель, сохраняющий благодаря свойству древесины аккумулировать теплоту более высокую температуру, нагревается и движется вверх. В связи с этим создается некоторое реверсирование движения воздуха в штабеле. При атмосферной сушке влажность пиломатериалов снижается до 22%. Продолжительность атмосферной сушки древесины зависит главным образом от климатической зоны, толщины пиломатериалов, породы древесины и времени укладки пиломатериалов на сушку. Наиболее интенсивно сушка протекает в летние месяцы. В зимнее время скорость сушки невелика (практически отсутствует). Хвойные пиломатериалы просыхают значительно быстрее лиственных (особенно твердых лиственных). В процессе атмосферной сушки за пиломатериалами устанавливают наблюдение. При появлении растрескивания замазывают торцы пиломатериалов, прикрывают щитами боковые стенки штабелей.

Ход атмосферной сушки контролируют путем измерения влажности весовым методом по контрольным образцам, закладываемым в штабель, или влагомерами. Недостатком атмосферной сушки древесины является также ее малая интенсивность и, следовательно, большая длительность процесса. Для размещения древесины, проходящей атмосферную сушку, требуются большие площади складов. При атмосферной сушке, так же как и при камерной, доски могут растрескиваться и коробиться. Вместе с тем она имеет рядпреимуществ перед камерной — простота организации и проведения процесса сушки, отсутствие затрат теплоты на подогрев воздуха и материала. Остаточные напряжения при атмосферной сушке значительно меньше, чем при камерной. Кроме того, за счет сочетания природных условий с правильным выбором места для склада и рациональным его использованием, регулировки плотности укладки материала, защиты торцов досок от растрескивания можно добиться вполне удовлетворительных результатов. Поэтому атмосферная сушка древесины находит применение на лесопильно-дерёвообрабатывающих предприятиях, особенно при сезонной отгрузке пиломатериалов. Правила атмосферной сушки пиломатериалов хвойных пород регламентируются ГОСТ 3808.1-80, твердых лиственных пород — ГОСТ 7319-80.

Маркировка пиломатериалов по ГОСТ 6564-84.Согласно данному ГОСТу маркируются пиломатериалы и заготовки всех назначений, кроме обапола и авиационных пиломатериалов. Маркировке подлежат пиломатериалы длиной от 1 м и более и заготовки всех длин. Марка проставляется несмываемой краской или мелком, или отбойным клеймом на пласть пиломатериала. Она состоит из знаков, цифр и букв. Знаки и цифры в марке указывают сорт или группу качества пиломатериала или заготовки. Пиломатериалы и заготовки толщиной менее 25 мм маркируются знаком в виде полос, а толщиной 25 и более – знаком в виде точек. Строганные пиломатериалы маркируются только на торце краской или отбойным клеймом. На пиломатериалах предназначенных для судостроения , проставляется буква С, для лыж – буква Л, для резонансных – буква Р. Марка должна быть четкой, ее расположение на торцах и пластях пиломатериалов и заготовок должно соответствовать схемам, приведенным в ГОСТ 6564-84.

При реализации пиломатериалов и заготовок в пакетах их поштучная маркировка не проводится, а маркируют пакет в целом. В этом случае к пакету прикрепляется ярлык размером 80/120 мм с реквизитами: номер пакета, наименование предприятия-изготовителя или его товарный знак, наименование пилопродукции, сорт или группа качества, породы древесины, размеры поперечного сечения в миллиметрах, количество пилопродукции в кубометрах, номер стандарта на пилопродукцию. Ярлык изготовляется из влагостойкой бумаги, вложенной в конверт из водонепроницаемых материалов.

Контрольные вопросы: 1. Как производится контроль качества и учет пиломатериалов?

Автоматические системы и линии сортировки пиломатериала

В современных условиях на лесопильных производствах становиться необходимостью уменьшение производственных затрат через уменьшения количества персонала и увеличения выработки на каждого работающего. Также при работе на экспорт становится крайне актуальным качество сортировки пиломатериала пред отгрузкой а также качество укладки и упаковки транспортных пакетов. В связи с этим актуальность автоматизации этих процессов приобретает первостепенный характер.

Автоматические линии сортировки сухих и влажных пиломатериалов служат для распределения пиломатериалов по группам, объединяющим породу, качество, размеры (толщина, ширина, длина), степень обработки (обрезные, необрезные) а также их назначению. Дальнейшая переработка недостаточно хорошо рассортированных по качеству и размерам пиломатериалов приводит к уменьшению К выхода, ухудшению качества сушки, проблема взаимоотношений с Покупателями пилопродукции и т.д..

Классическая комплектация линий автоматической сортировки пиломатериалов

· Расштабелер — устройство разборки сушильных или плотных пакетов пиломатериала с автоматическим сбором сушильных прокладок

Система разобщения и поштучной выдачи досок на поперечный сортирующий транспортер, состоящая из транспортеров и горок от 1-й до 3-х

· Сортировочный транспортер , оснащенный или автоматическим сканером типо размеров доски и пороков древесины, таких как, гниль, синева, прорость, различные сучки, трещины и т.д. или рабочими местами оператора для визуальной оценки качества сортируемого пиломатериала. Также часто применяются датчики проверки влажности

· Поперечный многопильный торцовочный станок – триммер, оснащенный пневматическим привод подключения каждой пилы. Триммер работает как при сортировки сухих пиломатериалов (набор нескольких стандартных размеров задаваемых по команде оператора совместно с данными от измерителя геометрии), так и при сортировке влажных пиломатериалов (обрезка дефектов, обзола и т.д.).

· Сортировочные вертикальные карманы , количеством от 6 до 60. Как правило, карманы оснащаются устройствами мягкого приема доски, по мере заполнения опускаются вниз пр помощи либр гидравлического либо ременного привода. Объем кармана рассчитан на один формируемый пакет.

· Транспортер приема досок при выгрузке из карманов с системой разобщения и поштучной выдачи пиломатериала на пакетоформирующую машину

· Пакетоформирующая машина предназначена для автоматического формирования слоев пиломатериала ( с выравниванием по одному или двум краям) и автоматической послойной укладки формируемого сушильного или транспортного пакета. Укладка прокладок производиться либо автоматически, либо вручную.

· Система увязки и обжатия транспортного пакета пиломатериала , а также, его упаковки

Линии оснащаются централизованной системой управления, которая также ведет учет количества и качества сортируемых пиломатериалов. учитывающий каждую доску и формируемый пакет. Система управления может:

· Организовывать алгоритмы управления оборудованием линии;

· Выполнять задачи сортировки пиломатериалов по заданным правилам;

· Отображать состояния оборудования, текущие данные по продукции и результаты сортировки;

· Отображать, изменять и хранить большое количество наборов правил сортировки;

· Формировать сменные отчеты;

· Обеспечивать ручной и автоматический режимы управления;

· Выполнять тестирование отдельных узлов и агрегатов линии;

· Диагностировать аварийные состояния оборудования и проверять корректность технологических параметров;

Вводить архивы событий и состояний системы.

Основные характеристики линий сортировки.

· Производительность сортировки 20 – 200 досок в мин.

· Количество операторов на оценке до 3-х человек. либо сканер дефектов.

· Ориентировочная производительность на 1-го оператора 20-25 досок/мин.

· Точность измерения геометрии доски 0.1 мм.

· Количество сортировочных карманов — от 10 до 60.

· Количество пил в триммере – 2 до 32.

Варианты линий сортировки

Линии сортировки сырых пиломатериалов . В таких линиях обычно отсутствуют расштабелирующие машины, пиломатериал поступает непосредственно из линий лесопиления. В лесопильных потоках большой производительности применяют две линии сортировки отдельно для боковых и центральных досок. На выходе из линии используется ПФМ для формирования сушильных пакетов.

Линии сортировки сухих пиломатериалов . Оснащается расштабелером сушильных пакетов. На выходе используется ПФМ для формирования транспортного пакета с обжатием, обвязкой и упаковкой. Датчики измерения влажности обязательно присутствуют в комплекте.

Комбинированные линии сортировки сухих и влажных пиломатериалов . В данных линиях применяются все вышеперечисленные элементы. В часы работы лесопильной линии производиться сортировка и укладка в сушильные пакеты сырых пиломатериалов. В ночную смену сортируются сухие пиломатериалы.

Эскиз линии сортировки пиломатериалов

Системы автоматического сканирования пиломатериала

Сканеры позволяют определять:

Геометрические дефекты – такие как обзол, сколы, вырывы, покоробленность, крыловатость.

Визуальные пороки — такие как гниль, синева, сучки, выпавшие сучки, трещины, прорость, смоляные кармашки.

Внутренние пороки при использовании ренгеновского сканера

Сканер Microtec. Goldeneye 900

Сканер обнаруживает и локализует все типы сучков, трещин, обесцвечивания, смоляных карманов, обзолов, кривизны и других размерных дефектов, давая возможность клиентам автоматизировать, рационализировать и оптимизировать все дальнейшие производственные шаги.

Полная интеграция сканеров цветоопределения и лазерных сканеров в одну мультисенсорную систему даёт бесщелевое изображение поверхности древесины. Поскольку доски не нужно переворачивать, сканировае происходит только по одной ширине кадра, а отсутствие необходимости в изменении высоты позволяет встроить сканер в существующий сортировальный пункт или поперечную цепную секцию с минимальной модификацией. Программное обеспечение оптимизации позволяет индивидуально управлять реальными и виртуальными параметрами оптимизации для достижения максимального объёма выработки. Анализ отсканированной информации осуществляется с помощью мощной системы обработки изображений и оптимизации алгоритмов Microtec.

Goldeneye 900 оснащена мультисенсорными камерами и датчиками для

лазерное рассеяние, лазерная 3D-триангуляция, цветовой анализ и рентгеновское излучение.

Варианты формирования пакетов пиломатериала

Компания Timber Solutions предлагает своим Заказчикам варианты как новых, так и Б/у линий сортировки пиломатериалов. Линии с эксплуатацией из Западной Европы почти в десять раз ниже по стоимости, чем новые, без потери в работоспособности. С уетом того, что одна линия заменяет минимум 10 человек на участке сортировки и укладки сушильных пакетов, Окупаемость вложенных средств наступает менее чем за 1,5 года только за счет экономии ФЗП, а высокое качество сортировки, укладки пакетов, автоматический учет идут дополнительным бонусом.

Примечание : Заполните поля, отмеченные звездочкой.

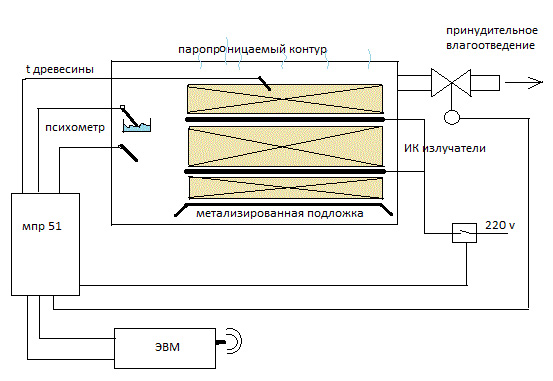

2.Подготовка древесины, сушка, сортировка

Влажность древесины должна составлять 9 – 12% при эксплуатации в условиях 75% влажности в помещении.

Сушку рекомендуется проводить в 3 этапа: атмосферную, камерную и кондиционирование пиломатериалов в условиях цеха.

Атмосферная сушка совмещается со складированием пиломатериалов. Она позволяет выровнять влажность древесины до 25-30%. При атмосферной сушке пиломатериалы хранят в штабелях под навесом и на складах. Штабель выкладывается правильной геометрической формы: боковые и торцовые поверхности должны быть вертикальны.

Размеры штабеля: b=1,8-2,4 м., h=2,6-5м., l=6,5-6,8 м.

Штабель формируется из одинаковых по толщине и породе пиломатериалов на антисептированных прокладках сечением 25х40 мм. Прокладки ставят одна над другой. Крайние располагают заподлицо с торцами штабеля.

Для того чтобы избежать коробления и провисания досок, устанавливается нормированное количество прокладок, зависящее от толщины и длины пиломатериалов: b=13–25; l= 6,5; n=12шт. Недостатки — продолжительность и сезонность.

Сушильное отделение состоит из нескольких камер, что определяется производительностью предприятия. Недозагрузка камер по высоте нарушает циркуляцию сушильного агента, что приводит к неравномерному высыханию материала и увеличению сроков сушки. Сушильным агентом может быть воздух, газ или перегретый пар.

Камеры бывают периодического и непрерывного действия. Периодического – полная загрузка камеры, сушка, выгрузка. Более качесвенная, нет появления внешних напряжений. Непрерывного – длинный тоннель вмещает несколько штабелей, которые движутся по камере.

Технологический процесс: начальный прогрев 1 – 1,5 ч на 1 см толщины→ сушка → влаго- и теплообработка → кондиционирование материала.

Режимы сушки

Температура материала

Температура среды

Дефекты сушки

Прочностные характеристики

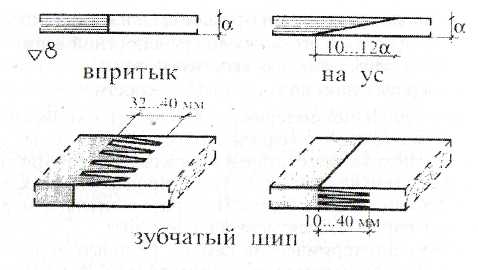

В настоящее время на заводах за рубежом и у нас в стране применяется зубчато-шиповое соединение.

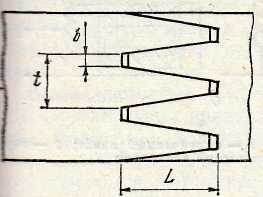

Малый расход древесины при выполнении зубчатого соединения и возможность полной автоматизации процесса стыкования определили повсеместное применение этого соединения. В зависимости от способа фрезерования и назначения зубчатые шипы могут быть вертикальные (с выходом профиля шипа на пласт) или горизонтальные (с выходом профиля шипа на кромку).

Для склеивания досок по длине рекомендуются типы зубчатых соединений I-32, II-20 и II-10.

I-32 l=32 мм t=8мм b=1 мм i=1:10,5

II-20 l=20 мм t=6мм b=1 мм i=1:10

II-10 l=10 мм t=3,5 мм b=0,5 мм i=1:10.

Прочность соединения увеличивается с уменьшением затупления шипов «b», увеличением их длины «l» и давления запрессовки. Нарезку производят специальными фрезами на шипонарезных или фрезерных станках. (ГОСТ 19414-90 «Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям»).

Чистота поверхности шипа – 2ой класс точности. После нанесения клея на торец, доски склеивают под действием торцового давления соответствующего типу соединения.

Плети после соединения их по длине проходят через счетчик длины, обрезаются до размеров пролета конструкции и укладываются в пакет. Высота пакета обычно 1м, его выдерживают в условиях цеха 10-12 часов.

Поверхности склеиваемых материалов должны соответствовать 7 классу шероховатости, поэтому, перед их склеиванием, пласти заготовки фрезеруются (время до начала склейки после последнего фрезерования не должно превышать 8ч).

Для склеивания досок используют клеи на основе синтетических смол:

Нанесение клея осуществляется на полуавтоматических линиях:

П  акет рейсмусовый станок клеенаносящее устройство приемник-накопитель.

акет рейсмусовый станок клеенаносящее устройство приемник-накопитель.

Клей наносится b = 0,1 – 0,3мм, чем тоньше слой клея, тем прочнее соединение.

После нанесения клея производят запрессовку и выдержку заготовок под давлением для создания прочного соединения.

Большое внимание нужно уделить времени прошедшему с начала нанесения клея до полного обжатия пакета (время сборки), оно ограничивается 30 – 40 мин, поскольку клей может загустеть и потерять свои адгезионные свойства.

При склеивании несущих деревянных конструкций оптимальное давление колеблется от 0,5 до 1МПа.

Пресса запрессовывают 1-2 конструкции длинной 30-45м. Для создания равномерно распределенной нагрузки, давление передаются через башмаки, расстояние между которыми не должно быть больше 40-50 см, на распределительную прокладку.

Прямолинейные конструкции запрессовывались при горизонтальном или вертикальном положении швов. Гнутоклеенные конструкции запрессовывают при вертикальном положении клеевых швов, для чего применяют кронштейны с винтовыми обжимающими устройствами, закреплённые на силовом полу по криволинейному очертанию конструкции. Расстояние между ними 25 – 30 см. Запрессовка начинается от середины к краям конструкции электро- гайкавёртами, отрегулированными на одно давление.

Особенности сортировки пиломатериалов

ИЗМЕРИТЕЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС ДЛЯ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ

Янушкевич А. А., Шетько С. В. (БГТУ, г. Минск, РБ)

Measuring complex to automate labour-intensive operations of measurement, stocking and sorting of round timber.

Одним из основных резервов, позволяющих удовлетворить потребности народного хозяйства в пилопродукции без увеличения объемов лесозаготовок, является совершенствование существующих и разработка новых ресурсосберегающих технологий лесопиления, обеспечивающих рациональную переработку сырья.

Особое место имеет ресурсосбережение в условиях дефицита, уменьшения среднего диаметра и ухудшения качества пиловочного сырья, т.к. в условиях рыночной экономики проблема ресурсосбережения связана напрямую с конкурентоспособностью пилопродукции.

Известно, что основными факторами, влияющими на объемный выход пиломатериалов, являются: размерно-качественная характеристика сырья, способы и схемы распиловки бревен; применяемое оборудование и инструмент, размеры (спецификация) пилопродукции, организация подготовки бревен к распиловке и некоторые другие факторы.

Особо следует подчеркнуть влияние размерно-качественной характеристики бревен, а точнее – индивидуальных особенностей бревна: размеров и формы (сбега, кривизны). Каждое бревно имеет свой диаметр, сбег, кривизну, овальность поперечного сечения и др. особенности. И все они влияют на выход пиломатериалов. Влияние основных особенностей изучено, а результаты некоторых исследований используются в технологии лесопиления – это сортировка сырья перед распиловкой, т.е. сырье подбирается по диаметрам и длинам. Исследования влияния других индивидуальных особенностей бревен (сбег, кривизна) показывают, что сортировка по диаметрам и длинам недостаточна [1]. Все это подтверждает необходимость индивидуального подхода при выборе оптимальных схем раскроя бревен на пилопродукцию. Для регистрации геометрических особенностей каждого сортимента необходимо иметь устройство, позволяющее построить его трехмерную модель.

В Белорусском государственном технологическом университете разработан метод построения математических моделей круглых лесоматериалов, основанный на измерении определенного числа точек поперечных сечений сортимента вдоль его длины и интерполяция точечного базиса бикубическим сплайном [2].

Интерполяционные модели, построенные на небольшом числе точек поверхности, позволяют определить размерные показатели сортимента, учесть особенности формы (кривизну, сбежистость, овальность и др.) и являются адекватными моделями сырья для его учета и раскроя. Создано программное обеспечение, реализующее математические модели в виде программных средств для ПЭВМ.

Индивидуальные модели могут быть использованы при создании информационных технологий лесопиления, ресурсосберегающих технологических процессов и оборудования, связанных с раскроем круглых лесоматериалов.

На основе этих моделей в БГТУ создан измерительно-сортировочный комплекс, в состав которого входят: оптоэлектронная установка для обмера и учета; модуль управления рабочими органами сортировочного устройства, включающий программируемый микроконтроллер; сортировочное устройство; управляющая ПЭВМ.

Комплекс позволяет: автоматизировать трудоемкие операции обмера и учета круглых лесоматериалов; управлять сортировочной установкой для круглых лесоматериалов; управлять системой позиционирования режущих инструментов бревнопильного оборудования для раскроя сортиментов по оптимальным схемам с учетом индивидуальных особенностей размеров и формы бревен на пилопродукцию целевого назначения.

Автоматизация учета пиловочного сырья позволяет создать условия для стабильной работы лесопильных предприятий и увеличить возможность оптимального управления производством и принятия управленческих и технологических решений.

Организация сортирования бревен по диаметрам перед распиловкой на лесопильных рамах позволяет увеличить объемный выход пилопродукции целевого назначения на 5 – 7 % благодаря тому, что бревна каждой размерной группы распиливают по оптимальным схемам.

Использование оптоэлектронной измерительной установки в комплексе с ленточнопильным или фрезернопильным оборудованием позволяет получить точную информацию о размерах и форме бревна и осуществить позиционирование режущих инструментов с учетом оптимальных схем раскроя этого бревна. Увеличение входа спецификационной пилопродукции при этом составит 5 – 15%, что обеспечивает окупаемость подобных систем в течение 1,5 – 3 лет эксплуатации.

Использование оптоэлектронной установки для обмера и учета сырья в сочетании с современным технологическим оборудованием позволит создать ресурсосберегающие технологии с высокой степенью автоматизации и оптимальным раскроем сырья, сберечь трудовые и сырьевые ресурсы.

Опытно-промышленный образец измерительно-сортировочного комплекса освоен на одном из лесопильных предприятий Минской области.

1. Янушкевич А.А., Шетько С.В. Влияние особенностей формы бревен на выход пилопродукции // Труды БГТУ, Сер. II . Лесная и деревообрабатывающая промышленность. — Мн., 1997. — Вып. 5.

2. Янушкевич А.А., Кулак М.И., Яковлев М.К. Автоматизированное проектирование раскроя пиловочного сырья на основе сплайновых моделей // Технология и оборудование заготовки и переработки древесины. Вып.4. Мн., 1989.