Особенности пайки металлов

Новые методы пайки металла

Изделия, очищенные и подготовленные для пайки, не должны храниться продолжительное время во избежание окисления. Их следует возможно скорее загружать в печь или контейнер с обеспечением защитной среды. Особенное внимание должно быть уделено удалению воздуха при пайке высоколегированных сталей и сплавов, содержащих легкоокисляемые элементы. Удаление воздуха может достигаться, вакуумированием или продуванием защитного газа — аргона. При продувании температура должна повышаться постепенно, начиная от комнатной до 800—900° С (1073— 1173 К). Этот процесс требует значительного расхода аргона. Вакуумирование более рационально, так как при этом значительно снижается расход аргона. Большое значение при пайке имеет контроль температуры нагрева изделия; перегрев может оказать вредное влияние.

Общее время пребывания припоя в расплавленном состоянии состоит из времени:

где t1 — время нагрева от температуры плавления припоя до температуры пайки; t2 — время выдержки при пайке; t3 — время охлаждения от температуры пайки до температуры кристаллизации припоя.

В случае взаимодействия припоя с основным металлом и t2 следует возможно сокращать. После окончания процесса пайки необходимо удалить флюс, очистить окисленные поверхности, устранить наплывы и участки растекания припоя, в особенности в тех местах, которые подлежат последующей обработке. Требование удаления флюса вызвано возможным отрицательным влияние его, например появлением коррозии (в алюминиевых сплавах).

Флюсы (для пайки алюминиевого сплава) удаляют промывкой горячей и холодной водой при условии последующей обработки в растворе хромового ангидрида. Флюсы на основе буры образуют на поверхности твердую корку. Их удаляют механическим путем или погружением деталей в горячую воду.

Паяные швы на алюминиевых сплавах обрабатывают металлической щеткой и вторично промывают от флюсов, могущих остаться в порах швов. Растекающийся припой удаляют механическим, химическим или электромеханическим способами.

Для контроля качества паяных соединений применяют разные методы. Существенное значение имеет внешний осмотр швов. Швы проверяются на прочность, плотность, электропроводимость. Паяные швы можно контролировать физическими методами: рентгеновским просвечиванием, применением радиоактивных изотопов, прозвучиванием.

Кроме испытания паяных образцов без их разрушения, нередко применяют испытания с доведением их до разрушения. Результаты, полученные при испытаниях до разрушения нескольких образцов, позволяют установить механические свойства серии аналогичных изделий.

К углеродистым и низколегированным сталям относятся стали, имеющие температуру плавления 1450—1520° С (1723—1793 К). При низкотемпературной пайке сталей применяются главным образом оловянно-свинцовые припои с активными флюсами. Перед пайкой рекомендуется детали облуживать. Это ускоряет процесс пайки и позволяет обеспечивать высокие механические свойства соединений.

Более часто для пайки сталей применяют высокотемпературные медно-цинковые припои с добавкой серебра (температура плавления 940—700° С (1213—973 К). Однако вследствие легкого испарения цинка эти припои не применяют для вакуумной пайки. Их целесообразно использовать при пайке в среде с низкими окислительными свойствами, например продуктов неполного сгорания азотно-водородной смеси с флюсом в виде буры, борного ангидрида и т. д. Для пайки углеродистых сталей в качестве припоя применяют также чистую медь, в особенности при пайке в печах в среде водорода. Медь хорошо растекается, заполняет малые зазоры. При этом прочность соединений превосходит прочность самой меди.

К высоколегированным сплавам относятся коррозионно-стойкие аустенитные стали 0Х18Н9, 12Х18Н9 со стабилизирующими добавками — титаном, ванадием, ниобием и т. д., кислотоупорные хромистые стали Х17, Х25 и другие ферритного класса, жароустойчивые никелевые сплавы, например, имеющие около 80% Ni и др.

Указанные сплавы могут паяться легкоплавкими припоями с применением активных флюсов.

Состав припоев, %

Однако пайка легкоплавкими припоями указанной группы сплавов технически нецелесообразна. Рациональнее применять для их соединений высокотемпературные припои (табл. 21).

В соответствии с маркой припоя применяются флюсы с различными составляющими. Некоторые припои при быстром нагреве т. в. ч. теряют свои составляющие.

Высоколегированные сплавы и стали можно паять в среде аргона, водорода, в вакуумных печах. Недостаток пайки в аргоне — не вполне удовлетворительная растекаемость припоя. Для улучшения растекаемости во флюсы вводят добавки, например литий. Пайка в атмосфере водорода требует высокой его чистоты; использование водорода всегда сопряжено с некоторой опасностью взрыва.

Пайка в вакууме дает хорошие результаты при применении припоев, не содержащих легко испаряющихся элементов (цинка и др.). При пайке указанных выше материалов мoгyт возникать поры вследствие испарения некоторых составляющих припоя, например, цинка: непровары в результате неудовлетворительного смачивания расплавленным припоем соединяемых частей или недостаточной очистки поверхностей; трещины при проникновении жидкого припоя между границами зерен основного металла. Особенно часто образуются трещины при пайке медно-цинковыми и медно-серебряными припоями. Применением более высокотемпературных припоев можно избежать растрескивания паяных соединений.

Применение никелевых припоев иногда сопровождается образованием подрезов основного металла в местах перехода к швам.

Это происходит вследствие того, что припой этого рода имеет способность растворять основной металл. Чтобы избежать этого явления, следует вести технологический процесс пайки при возможно более низкой температуре.

При помощи пайки хорошо соединяются изделия из чистой меди и медных сплавов. Чистая медь хорошо паяется при нагреве в вакуумных печах, а также в атмосфере хорошо очищенного водорода без каких-либо примесей кислорода. Медно-цинковые сплавы, содержащие 4— 38% Zn, при длительном нагреве теряют его (цинк испаряется), поэтому латунные детали перед пайкой целесообразно покрывать медью.

Пайка широко применяется для соединений различных бронз; алюминиевых, содержащих 5—10% А1; бериллиевых, применяемых в приборостроении и имеющих в своем составе 2—2,5% Be; хромовых, содержащих около 0,5% Сг; оловянных, применяемых при обработке давлением, содержащих олово, а также фосфор и др.

Медь и ее сплавы легко паяются при применении низкотемпературных припоев с использованием канифольных флюсов, не вызывающих коррозии. Нередко перед пайкой поверхности деталей облуживают чистым оловом слоем толщиной 0,005 мм на стали и 0,0075 мм на меди. Низкотемпературные припои не обеспечивают высокой прочности паяных соединений, поэтому рекомендуется пайка в печах высокотемпературными твердыми припоями. Целесообразно применение медно-фосфорных и серебряных припоев и флюсов на основе буры с добавлением фтористых соединений. Алюминиевые бронзы хорошо паяются серебряными припоями с никелем, который препятствует проникновению в припой алюминия и повышает производительность технологического процесса.

Титан и его сплавы паяют в электрических печах, т. в. ч., газопламенными горелками. Наилучшие механические свойства спая достигаются при пайке т. в. ч. Это объясняется тем, что в результате сокращения термического цикла при этом способе пайки отсутствует рост зерна, приводящий к охрупчиванию соединений. При пайке титановых сплавов целесообразно применять серебряные припои, имеющие температуру плавления ниже температуры рекристаллизации титана и выше температуры, требуемой для удовлетворения условий смачивания припоем паяных деталей.

Очень важная задача производства — соединение пайкой различного рода керамических материалов и окислов друг с другом и с металлами. Возможны разные случаи: металлы более тугоплавки, нежели керамика, при этом соединение обеих деталей происходит в твердом состоянии, контакт обеспечивается необходимым давлением, применением покрытий. В последнем случае соединение достигается при температурах ниже температуры плавления каждой из соединяемых деталей.

Особенно благоприятные условия для соединения, когда металлы имеют температуру плавления ниже температуры плавления керамики и в результате своих специфических химических свойств склонны к образованию связи с последней. Так, например, титан и цирконий имеют большое сродство к кислороду и образуют твердые растворы со многими, металлами и окислами. Окислы титана и циркония весьма тугоплавки. При некоторых условиях эти металлы восстанавливают окислы металлов, образующих керамику, и присоединяют к себе освобожденный кислород. Такое восстановление, необходимое для прессовой пайки, следует проводить в условиях вакуума или в среде аргона.

Серьезные затруднение пайки керамик с металлами — существенная разница в их температурных коэффициентах расширения, в результате чего в соединениях образуются остаточные напряжения значительной величины. В неблагоприятных случаях, при недостаточной пластичности материалов в них возникают трещины. Для устранения этого явления иногда между соединяемым металлом и керамикой прокладывают пластины из пластичного металла, например молибдена. При пластических деформациях последнего опасность возникновения трещин в керамике значительно уменьшается.

С помощью специальных присадочных металлов можно получать качественные соединения не только однородных элементов, например А1а3 + А123, но и разнородных. Сплавы, содержащие сильные карбидообразующие элементы — молибден, тантал, титан, цирконий и др.,— хорошо смачивают графит.

Pereosnastka.ru

Обработка дерева и металла

Пайкой называют технологический процесс соединения металлов в твердом состоянии припоями, которые при расплавлении смачивают паяемые поверхности и проникают в основной металл, заполняя капиллярный зазор между ними и образуя паяный шов.

Из сказанного следует, что процесс образования паяного соединения связан с нагревом. Для получения спая наряду с нагревом необходимо обеспечить еще два основных условия: удалить с поверхности металлов в процессе паяния окисную пленку и ввести в соединительный зазор между ними расплавленный связующий металл. При охлаждении (кристаллизации) вступившего во взаимодействие с паяемыми металлами более легкоплавкого связующего металла образуется паяное соединение.

Материалы, подвергаемые паянию, называются паяными, соединяемыми или основными. Вводимый между ними для соединения металл или сплав, имеющий более низкую температуру плавления, называется припоем.

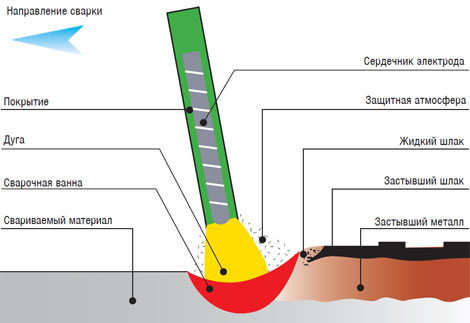

Процесс паяния металлов имеет много общего со сваркой, и прежде всего со сваркой плавлением, но, несмотря на внешнее сходство, между ними имеются принципиальные различия.

Если при сварке плавлением свариваемый и присадочный металл в сварочной ванне находится в расплавленном состоянии, то при паянии паяемый металл не плавится. Образование соединения без расплавления кромок паяемых деталей является основной особенностью процесса паяния.

При паянии формирование шва происходит путем заполнения припоем капиллярного зазора между соединяемыми деталями, т. е. процесс паяния связан с капиллярным течением присадочного металла, что не имеет места при сварке плавлением.

И, наконец, паяние в отличие от сварки плавлением может быть осуществлено при любых температурах, лежащих ниже температуры плавления основного металла. Эти различия имеют иную, чем при сварке плавлением, природу процессов, протекающих при образовании паяного шва.

Современные способы паяния охватывают широкую номенклатуру материалов: углеродистые, легированные и нержавеющие стали; твердые, цветные и специальные сплавы.

В зависимости от применяемых припоев выделяют два вида паяния, различающихся по температуре плавления и механической прочности припоев; паяние мягкими припоями и паяние твердыми припоями.

Мягкие припои имеют температуру плавления ниже 400 °С и дают спай, не обеспечивающий высокой механической прочности шва. Твердая пайка осуществляется с помощью припоев, имеющих температуру плавления свыше 700 °С и обеспечивающих высокую механическую прочность и температуроустойчивость паяных соединений.

Перед паянием детали тщательно очищают от грязи, окалины и т. п. и плотно подгоняют одну к другой. Затем обезжиривают места спая, промазывая их травленой соляной кислотой. Если на спаиваемых деталях нельзя допускать наличия остатков кислоты, то обезжиривание производят канифолью, разведенной в спирте: спирт обезжиривает спаиваемую поверхность, а канифоль предохраняет ее от окисления. Пайка при этом получается чистой и ровной. Для паяния мягкими припоями пользуются паяльниками из красной (чистой) меди. Медный паяльник хорошо нагревается и долго удерживает тепло. Нагрев паяльников производится электрическим током, а также пламенем паяльной лампы, газовой горелки, в печах и др.

Чтобы спаять мягким припоем две поверхности, их соединяют и на места пайки наносят флюс. Затем на конец нагретого и облуженного паяльника набирают каплю расплавленного припоя и вводят его в зазор соединяемых поверхностей. Припой быстро охлаждается, застывает, и спаянные части соединяются в одно целое, образуя плотное и прочное соединение, называемое швом.

Подготовка и паяние твердыми припоями осуществляются сложнее. Здесь на очищенные поверхности наносят флюс, накладывают кусочки припоя и обвязывают их проволокой, а затем производят нагрев пламенем паяльной лампы или другими средствами. Нагрев ведется до тех пор, пока припой не расплавится и не зальет место спая. По окончании паяния соединению дают остыть, после чего медленно удаляют остатки флюсов, зачищают наплывы припоя и т. д. Для удаления остатков флюсов деталь промывают в холодной или горячей воде, в специальных растворах или зачищают напильником, металлической щеткой, обдувают песком и т. д.

Канифольные флюсы не растворяются водой, и для их удаления применяют спирты, бензин или трихлорэтилен. Поскольку такие флюсы не вызывают коррозии, то удаление их с поверхности шва не всегда обязательно.

Пайкой называется процесс соединения металлических частей изделия при помощи специального сплава — припоя. Припой в расплавленном состоянии хорошо смачивает поверхности соединяемых деталей, а в охлажденном состоянии надежно скрепляет их.

Процесс пайки несколько напоминает сварку металлов, однако при сварке соединяемые детали нагреваются до плавления, а при пайке нагревают припой и детали до температуры плавления припоя. Металл, деталей при этом находится в твердом состоянии.

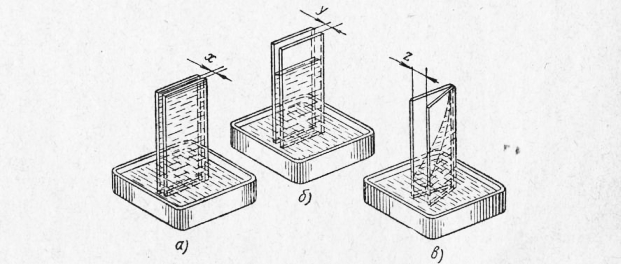

Рис. 1. Смачиваемость стеклянных пластин с зазорами в мм:

а — 0,03, 6 — 0,15, в —0,5

Жидкий расплавленный припой затекает в зазоры между деталями изделия под действием капиллярных сил.

Чтобы уяснить значение капиллярности при пайке, проделаем следующий опыт. Возьмем шесть пластинок из органического стекла и сложим их попарно таким образом, чтобы образовать между ними соответствующие зазоры (мм): в первой паре х=0,03 во второй г = 0,15, пластины третьей пары сложим под углом так, чтобы наибольший зазор 2 = 0,5. Затем опустим все три пары пластин в сосуды с окрашенной жидкостью, например с чернилами. Допустим, что пластины представляют -обой поверхности, которые нужно соединить пайкой, а чернила соответствуют припою.

В результате проведенного опыта заметим следующее: в образце а, имеющем капиллярный зазор между сопрягаемыми поверхностями 0,03 мм, чернила поднимутся почти до верха. В образце б, имеющем несколько больший зазор — 0,15 мм, чернила поднимутся на меньшую высоту. В образце в чернила с правой стороны поднимутся до верха, а с левой — на незначительную высоту.

На основании опыта можно сделать следующий вывод: чем меньше зазор между соединяемыми поверхностями при пайке, тем лучше затекает в зазор припой под действием капиллярных сил.

Для образования прочного соединения основного металла с припоем необходимо, чтобы жидкий припой хорошо смачивал поверхность основного металла и обеспечивал хорошее прилипание.

Не каждая жидкость обладает способностью хорошо смачивать твердое тело. Ртуть, например, не смачивает стекло. Из чистого стеклянного сосуда можно вылить ртуть до последней капли так, что на стенках его не останется и следа ее. Другое дело, если в чистый стакан налить воды, а затем ее вылить: на стенках стакана останутся капли воды. Следовательно, вода смачивает чистое стекло.

Повторим тот же опыт, но при этом предварительно смажем внутреннюю поверхность стакана жиром.— нальем в него воду и затем выльем. На стенках стакана в этом случае капель воды не будет, так как вода не смачивает поверхность, покрытую жиром. Чтобы произошло смачивание, необходимо очистить внутреннюю поверхность стеклянного стакана от жира.

Некоторые металлы также не смачиваются другими металлами подобно тому, как ртуть не смачивает стекла. Следовательно, если припой не смачивает металл, соединение пайкой между ними выполнить нельзя.

Смачивание значительно облегчает сплавление припоя с основным металлом. Поведение чистого свинца на меди и на стали показывает, что свинец плохо смачивает эти металлы (сцепляется с ними), в то время как оловянно-свинцовый припой хорошо смачивает их. В отличие от олова чистый свинец не сплавляется ни с медью, ни с железом. Смачивающие свойства свинца улучшают некоторые введенные в него металлы, например цинк.

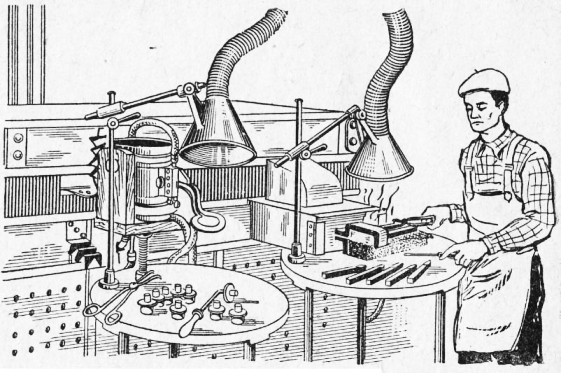

Рис. 2. Рабочее место паяльщика (для нагрева используется высокочастотная установка)

Рис. 3. Рабочее место паяльщика для выполнения газопламенной пайки

На рис. 2 изображено рабочее место паяльщика, выполняющего работы на высокочастотной установке.

Рациональная организация рабочего места паяльщика, выполняющего пайку при помощи горелки, показана на рис. 2. Слеза от железного стола, выложенного сверху огнеупорным кирпичом, помещается ящик для хранения прутков припоя и флюса, справа — сосуд с водой для охлаждения горелки. На стене установлен предохранительный затвор и кислородный редуктор. Около стола находится экономизатор, на рычаг которого вешается горелка. Экономизатор служит для сокращения расхода газа и времени на регулирование пламени горелки при перерывах в работе.

Весь инструмент паяльщика хранится в отдельном шкафу.

Физическая сущность процесса пайки. Совместимость паяемого металла и припоя

В настоящее время технология пайки является высокоразвитой технологией изготовления изделий различного назначения из разнообразных металлов и сплавов. Пайка находит использование в разных отраслях для соединения как мельчайших деталей, например, в электронных приборах, так и узлов крупногабаритной техники в ракетостроении, энергетике и других отраслях.

В создании новых материалов, оборудования и технологий пайки значительный вклад сделали ученые ведущих научных школ, которые образовались в научно — исследовательских институтах, учебных заведениях, отраслевых лабораториях разных стран. В Украине материалы и технику пайки разрабатывали и продолжают разрабатывать в Институте электросварки имени Е.О.Патона и Институте проблем материаловедения имени И.М. Францевича, в других научно–исследовательских институтах и лабораториях и учебных заведениях, в том числе и в Киевском политехническом институте на кафедре сварочного производства.

Пайка становится в настоящее время практически единственным способом получения надежного соединения между материалами, которые обладают малой пластичностью или не могут быть нагреты до высокой температуры. Речь идет о соединении полупроводниковых кристаллов, керамики, стекла и сочетаний металлов, образующих при нагреве интерметаллические соединения, либо обладающих резко отличающимися температурой плавления (например, соединения алюминий — сталь, медь — титан, цирконий — алюминий) и коэффициентами термического расширения.

Пайка — процесс получения неразъемного соединения материалов в процессе нагрева ниже температуры их автономного расплавления, при локальном контактном плавлении соединяемых материалов, при смачивании, растекании и заполнении зазора между ними расплавленным припоем и сцеплении их при кристаллизации шва с образованием спая.

В отличие от автономного плавления — одностадийного процесса, который протекает в объеме при температуре, равной или выше температуры солидус соединяемых материалов, контактное плавление того же материала протекает при контактном равновесии по поверхности контакта с твердым, жидким или газообразным телом, иным по составу; это многостадийный процесс, при котором на различных этапах происходит смачивание, растворение, диффузия, испарение компонентов паяемого металла и припоя; жидкая фаза при контактном плавлении твердого тела образуется ниже его температуры солидус.

Преимущества пайки как технологического процесса и преимущества паяных соединений обусловлены главным образом возможностью формирования паяного шва ниже температуры автономного плавления соединяемых материалов.

Такое формирование шва происходит в результате неавтономного, контактного плавления паяемого металла в жидком припое, который может быть внесен в соединительный зазор извне, либо быть восстановленным из солей флюса, или образовываться при контактно-реактивном плавлении металлов, контактирующих прослоек или паяемых металлов с прослойкам. Поэтому возникает возможность осуществлять общий нагрев паяемого узла или всего изделия до температуры пайки, а это позволяет получать соединения в скрытых и малодоступных узлах конструкции и изготавливать сложные конструкции за один прием, сокращая их металлоемкость, повышая коэффициент использования материала.

Технологические процессы пайки позволяют соединять при необходимости детали не по контуру, а одновременно по всей поверхности, обеспеченивая высокую производительности процесса и прочность соединений. При пайке возможно соединять разнородные металлические и неметаллические материалы, возможно предотвращать развитие значительных термических деформаций и обеспечивать получение изделия без нарушения его формы, осуществлять групповую пайку, широкую механизацию и автоматизацию процесса. Еще одним преимуществом пайки является возможность разъединения при необходимости деталей и узлов путём их распайки ниже температуры автономного плавления паяемого материала и ремонтировать изделия в полевых условиях.

Для получения прочных, бездефектных и работоспособных в условиях продолжительной эксплуатации паяных соединений следует учитывать следующие факторы: физико-химические, технологические, конструкционные, эксплуатационные.

К физико-химическим факторам относятся физико-химические характеристики паяемого металла и припоя; характер физико-химического взаимодействия припоя и паяемого металла на границе раздела фаз; влияние флюсующих сред на припой и паяемый металл; условия и характер кристаллизации при пайке. Физико-химическое взаимодействие паяемого металла и расплава припоя — это многостадийный процесс, который сопровождается изменением состава и свойств жидкой и твердой фаз.

Конструкционные факторы: тип паяного соединения, его геометрические параметры и расположение паяных соединений в изделии. Основными технологическими факторами являются: подготовка поверхности соединений к сборке и пайке; способ обработки поверхности перед пайкой и в процессе пайки; способ и режим нагрева; обработка соединений после пайки. К эксплуатационным факторам относятся условия эксплуатации соединений и характер нагружения изделия. Возможность образования спая между паяемым материалом и припоем характеризуется паяемостью, т.е. способностью паяемого материала вступать в физико-химическое взаимодействие с расплавленным припоем и образовывать паяное соединение.

Практически пайкой можно соединить все металлы, металлы с неметаллами и неметаллы между собой. Необходимо только обеспечить такую активацию их поверхности, при которой стало бы возможно установление между атомами соединяемых материалов и припоем прочных химических связей. С точки зрения физико-химических процессов паяемость определяется типом связей, образующихся между твердым и жидким металлом, и зависит от природы паяемого металла и припоя.

С точки зрения технологии паяемость – это реакция соединяемых материалов и припоя на основные процессы, происходящие при пайке: нагрев, плавление, смачивание, капиллярное течение, растворно-дифузионное взаимодействие, кристаллизация, охлаждение нагретого металла, деформация, взаимодействие металлов с газами, флюсами, шлаками. Отсутствие паяемости или плохая паяемость с этой точки зрения характеризуется отсутствием или слабой связью в зоне спаев, нежелательными изменениями физико-химических свойств паяемого металла в зоне паяного соединения, склонностью паяемого металла к образованию горячих и холодных трещин.

Итак, паяемость зависит не только от физико-химической природы соединяемых материалов и припоя, но и от способа и режима пайки, от флюсующих сред, условий подготовки поверхности под сборку и пайку.

Паяемость того или иного материала нельзя рассматривать как способность его подвергаться пайке различными припоями. Можно рассматривать только конкретную пару паяемый металл и используемый припой, и в конкретных условиях пайки. При физической возможности образования спая (физической паяемости) уже в какой-то мере гарантирована паяемость с технологической точки зрения при обеспечении соответствующих условий проведения процесса пайки.

Паяное соединение – это элемент паяной конструкции, в который входит паяный шов и диффузионные зоны при общем нагреве изделия, и паяный шов и зоны термического влияния – при локальном нагреве изделия. Паяный шов — это участок паяного соединения с литой структурой, который кристаллизуется в процессе пайки.

Участок паяного шва, который образуется у края зазора на внешних поверхностях соединяемых деталей под действием капиллярных сил, называется галтелью паяного шва.

Диффузионная зона – это участок паяного соединения с измененным химическим составом, который образуется в результате диффузии компонентов припоя и паяемого материала.

Зона спая – переходной слой на границе основной металл — паяный шов, состоящий из диффузионной зоны и прикристаллизованого слоя, образовавшегося в результате выделения из расплава тугоплавкой составляющей.

Характеризуя физико-химическую совместимость паяемого металла и припоя, необходимо обратится к диаграммам состояния, которые, с учетом кинетического фактора, позволяют прогнозировать направление развития физико-химических процессов на границе контакта твердой и жидкой фаз и в паяном соединении как при пайке, так и в процессе эксплуатации паяных соединений.

Наибольшее число двойных систем, которые могут характеризовать паяемый металл и припой и имеют в настоящее время практическое значение, это системы с неразрывным рядом твердых растворов и системы с образованием эвтектики, в том числе и с неконгруентным химическим соединением.

Если сплавы взаимодействуют с образованием химических соединений (интерметаллидов), то в контакте паяемого металла А с жидким припоем В может образоваться прослойка химического соединения, что приводит к охрупчиванию и понижению прочности паяных швов.

Пайка металлов. Способы, материалы, припои, флюсы для пайки металлов

Использование пайки известно с древнейших времен. В гробнице вавилонской царицы (III тыс . лет до н. э.), в засыпанной пеплом Везувия Помпее (79 г. до н.э.), во время других раскопок в Египте, Риме и Греции — всюду археологи находили паяные металлические изделия. Припои древних римлян церарий и аргентарий по своему химическому составу близки к существующим в настоящее время ПОС-30 и ПОС-50.

В истории использования пайки можно выделить три периода, которые связаны с развитием источников нагрева и особенностями применяемой техники. Первый период начался в бронзовом веке, когда человечество начало изготавливать изделия из бронзы и источником нагрева служило твердое топливо. Второй период (конец XIX ст.) характеризуется началом применения для нагрева электрической энергии. Третий период начался в 1930–1940-х годах и связан с созданием техники из новых металлов и их сплавов — циркония, вольфрама, алюминиевых, титановых, высокопрочных и жаропрочных сталей и сплавов. Это привело во второй половине ХХ ст. к разработке принципиально новых способов пайки. В настоящее время технические возможности пайки значительно расширились. Во многих случаях пайка является единственно возможной технологией неразъемного соединения новых материалов.

Пайка — процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, расплавленным припоем. Припоем является материал с температурой плавления ниже температуры плавления паяемых материалов. При пайке (в отличие от сварки) плавится только присадочный сплав — припой, а между паяемым материалом и припоем протекает процесс взаимного растворения компонентов.

Требования, предъявляемые к паяному соединению и характеризующие условия его эксплуатации, определяются служебными свойствами изделия в целом: механическими свойствами, герметичностью, вакуум-плотностью, электросопротивлением, коррозионной стойкостью, стойкостью против термоударов, перегрузок и др.

В процессе пайки расплавленный припой вводится в зазор между нагретыми соединяемыми деталями. Припой смачивает поверхности деталей, растекается и заполняет зазор между ними. Взаимодействие припоя с материалом сопровождается растворением основного металла в жидком припое с образованием эвтектик и твердых растворов, взаимной диффузией компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя с последующей кристаллизацией жидкой прослойки.

Формирование прочного и надежного соединения зависит от химического состава взаимодействующих металлов, температуры и продолжительности пайки, определяющих физико-химические и диффузионные процессы, протекающие между припоем и основным металлом. Чем выше температура процесса и его длительность, тем больше степень взаимной диффузии между расплавленным припоем и основным металлом и тем выше механическая прочность соединяемых деталей. Кроме того, прочность пайки зависит от величины зазора между паяемыми деталями. Так, при малых зазорах улучшается затекание припоя под действием капиллярных сил, вследствие чего значение временного сопротивления паяного соединения больше значения временного сопротивления самого припоя.

Припой прочно соединяется с поверхностью изделия только тогда, когда хорошо смачивает ее. Для этого поверхность должна быть тщательно очищена от загрязнений. Кроме этого, для удаления пленок оксидов с поверхностей паяемого материала и припоя и для предотвращения их образования при пайке используют паяльные флюсы. Флюсы, кроме того, способствуют лучшему затеканию припоя в зазор между соединяемыми деталями и растеканию по их поверхности. Некоторые припои, содержащие эффективные раскислители (бор, кремний, барий, щелочные металлы

иудтр.) мог ные пленки.

сами выполнять роль флюсов, переводя в шлак оксидКачество паяных соединений зависит от правильного выбора способа пайки, используемых основных и вспомогательных материалов, технологического процесса пайки.

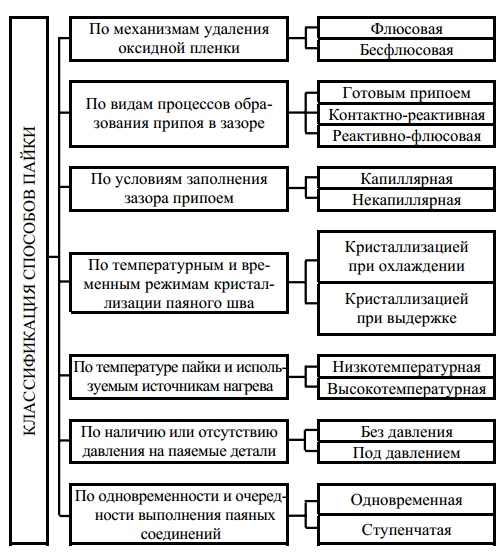

Способы пайки. Современные способы пайки принято классифицировать по следующим признакам: механизмам удаления оксидной пленки с поверхности паяемого материала, видам процессов образования припоя в зазоре, условиям заполнения зазора припоем, температурным и временным режимами кристаллизации паяного шва, температуре пайки и используемым источникам нагрева, наличию или отсутствию давления на паяемые деталив, роедмнеонности и очередности выполнения паяных соединений (рис. 3.76).

По механизмам удаления оксидной пленки способы пайки делятся на флюсовые и бесфлюсовые.

Флюсовая пайка — пайка с применением флюса. При этом флюс может также участвовать в образовании самого припоя путем выделения компонентов, плавящихся при пайке.

Бесфлюсовая пайка — пайка без применения флюса, когда удаление оксидных пленок осуществляется в восстановительной или инертной газовой среде, вакууме, а также за счет применения ультразвука.

В первом случае удаление оксидов происходит при высоких температурах за счет их восстановления или самопроизвольного распада (диссоциации), а при ультразвуковой пайке их разрушение осуществляется за счет ультразвуковых колебаний, создаваемых в расплавленном припое, наносимом на соединяемый металл специальным паяльником.

По видам процессов образования припоя в зазоре способы пайки подразделяются на пайку готовым припоем, контактно-реактивную и реактивно-флюсовую.

Рис. 3.76. Классификация способов пайки

Пайка готовым припоем — способ пайки, при котором используется заранее приготовленный припой. В качестве припоя может использоваться металлический (полностью расплавляемый) или композиционный припой. В композиционном припое помимо металлической основы содержится тугоплавкий наполнитель (порошки, волокна, сетки), который сам не плавится, а при плавлении металла припоя образует разветвленную сеть капилляров, удерживающих под действием капиллярных сил его жидкую часть в зазоре между соединяемыми деталями.

Контактно-реактивная пайка — способ пайки, при котором жидкий припой образуется в результате межфазного взаимодействия и последующего контактного плавления соединяемых материалов или соединяемых материалов и прослойки промежуточного металла. К этому способу пайки относится сваркопайка. Сваркопайка — пайка разнородных материалов, при которой более легкоплавкий материал локально нагревается до температуры, превышающей температуру его плавления, и выполняет роль припоя.

Реактивно-флюсовая пайка — способ пайки, при котором припой образуется в результате химических реакций между основным металлом и флюсом. Например, при пайке алюминия с использованием флюса ZnCl3 в результате химической реакции восстановления

образуется цинк, который служит припоем.

По условиям заполнения зазора припоем пайку можно разделить на капиллярную (ширина зазора

Пайка металлов: отличие от сварки и особенности подготовки поверхностей

Пайка металлов, как и сварка, относится к методам создания неразъемных соединений. Но эти два способа имеют коренное отличие:

1. сварка – способ соединения металлов путем их местного нагрева до температуры плавления. В результате слияния расплавленных металлов в одной

2. общей сварочной ванне образуется прочное соединение элементов изделия или конструкции;

пайкой называется процесс соединения металлов при помощи присадочного металла (припоя), температура плавления которого ниже температуры плавления соединяемых материалов. Основной металл при том остается в твердом состоянии.

Пайка определяется следующими факторами:

- физическими – температурой и давлением (этими же факторами определяется и сварка);

- конструктивными – величиной нахлеста и зазора между элементами, подлежащими пайке;

- физико-химическими – наличием флюса и припоя, состав которых должен взаимодействовать с основным металлом;

- технологическими – способами нагрева металла, ввода в зону пайки припоя.

Классификация методов пайки

Процесс пайки классифицируется по следующим параметрам: температуре, давлению, готовности припоя.

В зависимости от температуры нагрева металлов различают пайку:

- высокотемпературную;

- низкотемпературную.

Границей, которая отделяет эти два способа, является значение температуры, равное 450 градусов.

По этому параметру различают:

- пайку металлов с фиксированным зазором;

- прессовую пайку.

Первый способ является самым распространенным. Как и сварка под давлением, прессовая пайка была известна давно. Но широко применяться она стала только в последнее время. В результате такой технологии сокращается время пайки, повышается прочность паяных соединений.

По готовности припоя

Степень готовности припоя влияет на многие особенности процесса пайки. Припой может быть:

- изготовлен заранее;

- образовываться в процессе пайки в результате контактного (реактивного или твердо-газового плавления) либо восстановления металлов из составляющих флюса.

Технология пайки

Как и сварка металла, пайка включает в себя несколько технологических переходов, каждый из которых оказывает самое прямое влияние на качество результата.

Подготовка поверхности металла к пайке

Эта операция необходима для обеспечения взаимодействия основных металлов и припоев. В этом плане сварка менее требовательна к предварительной обработке поверхности. Цель подготовительных работ – удаление с поверхности деталей масел, жиров, окалины, грязи и тех оксидов, которые не поддаются удалению во время флюсования или воздействия активных газовых средств.

Подготовка поверхности включает в себя:

- механическая обработка;

- обезжиривание;

- удаление неметаллических пленок механическим или химическим способом. Последний состоит их нескольких операций: травления, промывки, нейтрализации остатков травильного раствора и сушки. Состав травильного раствора зависит от марки основного металла и припоя;

- нанесение на поверхность паяемого металла барьерных или защитных покрытий. Назначение операции – улучшение растекания припоя, взаимодействия его с основным металлом, повышение коррозионной стойкости соединения, (а иногда для предотвращения взаимодействия припоя с паяемым металлом). Покрытие может наноситься плакированием, гальваническим, вакуумным и другими способами;

- термообработка основного металла. Эта операция производится не всегда, но в некоторых случаях (для снятия внутренних напряжений и, как следствие, охрупчивания металлов под воздействием расплавленного припоя) детали перед пайкой проходят через процессы отжига или отпуска (таких мероприятий часто требует и сварка).

Собственно пайка происходит согласно заданным циклам температур и времени, величиной приложения давления. Все эти параметры зависят от вида паяемого металла: алюминия, легких сплавов, стали, чугуна и пр.

Пайка алюминия

Алюминий длительное время считался непригодным для пайки, так как окисная пленка, образующаяся на его поверхности, отличается высокой химической стойкостью. Немалые сложности доставляет и его сварка. Все попытки паять алюминий припоями, используемыми для пайки стали или меди, заканчивались неудачей. Сейчас проблема решена, алюминий паяют даже в домашних условиях.

Сварка и пайка алюминия требует тщательной подготовки его поверхности:

- обезжиривание. В качестве обезжиривающего состава можно использовать:

— раствор четырехкомпонентный, содержащий – гидроокиси натрия (20-50 г/литр воды), соды кальцинированной (15-50 г/л), тринатрийфосфата (250-50 г/л);

— раствор едкого натра (40-60 г/л).

Растворы подогреваются в ваннах. Рабочее место при этом должно быть оборудовано местной вытяжной вентиляцией в обязательном порядке, независимо от того, в промышленных или гаражных условиях выполняется операция.

В четырехкомпонентном составе алюминий обезжиривается в течение 2-3 минут при рабочей температуре 70-80 градусов. В растворе едкого натра детали обезжириваются тоже 2 — 3 минуты, но температура его должна быть не менее 40, но не более 60 градусов;

- сушка. Элементы, предназначенные для пайки, сушатся на воздухе в течение 10-2 минут.

- Удаление окисной пленки. Пленку можно удалять:

— механическим путем (алюминий и припой обрабатывают наждачной бумагой или металлической щеткой);

— химическим путем. Этот способ заключается в пяти переходах:

ü травление в тех же растворах, в которых проводилось обезжиривание;

ü промывка в воде температурой от 50 до 70 градусов в течение 30 – 40 секунд;

ü осветление в двадцатипроцентном растворе азотной кислоты (температура – от 17 до 28 градусов) в течение 10 – 20 секунд;

ü промывка в горячей (проточной) воде;

ü сушка в течение 20-30 секунд в сушильном шкафу при температуре от 80 до 100 градусов.

Такая технология в условиях производства не представляет сложности. Но в домашних мастерских организовать ее непросто. Поэтому народные умельцы «разрабатывают» свои способы подготовки алюминия к пайке. Одним из таких методов является использование специальной насадки на электропаяльник.

Подготовка поверхности с применением насадки

Насадка представляет собой цилиндрическую деталь, с одного конца которой сверлится глухое отверстие под жало паяльника, а второй конец заправляется на усеченный конус. На торце конуса нарезаются продольные зубья с острыми вершинами. Общая длина насадки составляет 70 мм. Вдоль отверстия под жало (диаметром 9 мм) прорезаются сквозные пазы – всего 4 штуки, расположенные диаметрально. Получается нечто, похожее на цангу.

Насадка применяется только для зачистки окисной пленки. Поэтому, если планируется паять много деталей, лучше подготовить два паяльника: один – для флюсования алюминия (с использованием вышеописанной насадки), второй – непосредственно для пайки.

Технология пайки с использованием насадки

- Зону пайки очистить механическим путем до свежего металла.

- На зубья насадки нанести канифоль и поднести ее к месту пайки.

- Наносить расплавленную канифоль на алюминий, одновременно выполняя возвратно-поступательные движения паяльником. При этом зубья насадки будут соскабливать вновь образовавшуюся окисную пленку, а флюс равномерно распределится по поверхности металла.

- Взять на электропаяльник каплю олова (его предварительно посыпают канифолью) и распределить ее по зоне пайки. Если луженая поверхность получится излишне шероховатой, при помощи разогретого жала излишки олова удалить.

- Таким образом подготовить все детали, подлежащие соединению. После этого можно приступать к пайке изделия.

Пайка конструкционных сталей

На поверхности стали тоже образуется окисная пленка, ее состав зависит от легирующих добавок, среды хранения, длительности нагрева и т.д. Для ее удаления применяются шлифовальные круги, наждачная бумага, пескоструйка и дробеструйка. Если есть потребность в обработке большого количества мелких деталей, целесообразно применять метод химической обработки – травления в водных растворах кислот. Например, для травления низкоуглеродистой стали используют 10-15%-ный раствор серной кислоты.

Технология подготовки поверхности стали

- Травление в растворе следующего состава:

— серная кислота – 1 объем;

— азотная кислота – 3 объема;

— фтористый натрий – 50 г/л.

Температура раствора – 17-28 градусов. Травление длится в течение 5-20 минут. Раствор помещается в керамическую ванну (или стальную, футерованную винипластом).

- Обработка (чернение) поверхности в растворе соляной кислоты (25-30%).

- Промывка в воде – проточной холодной.

- Промывка в горячей воде.

- Промывка в щелочном растворе для нейтрализации остатков кислоты (10-15%ный раствор соды).

- Сушка при температуре 100 градусов.

Пайку стали выполняют оловом или припоями оловянно-свинцовыми. Пайка оловом приводит к образованию твердого раствора олова с железом.

Пайка латунью

Этот метод пайки стали применяется, в основном, при сборке художественных композиций из стали. Причем элементы круглого сечения для пайки латунью не подходят из-за небольшой площади соприкосновения. Флюсом служит бура, смоченная водой.

Техника пайки латунью

Особенности пайки алюминия

Операции пайки алюминия получили большое распространение в изготовлении изделий для радио- и электротехнической промышленности, в авиации и других отраслях. Получение соединений таким способом отличают особая устойчивость оксидной пленки, большая теплоемкость и низкая температура солидуса большинства сплавов алюминия. Соединяясь с кислородом, алюминий дает стойкие оксиды, создающие на поверхностях деталей из него особую пленку повышенной прочности. Для ее разрушения применяются специальные припои для пайки алюминия, сильного действия флюсы и особая механическая обработка.

Большинство традиционных для припоев химических элементов имеют плохую взаимную растворимость с алюминием. А требуемую прочность соединениям способен обеспечить лишь цинк, хорошо взаиморастворимый с алюминием. Не самый удачный выбор – пайка алюминия оловом. Не считая слабой растворимости алюминия, полученные с помощью оловянно-свинцового припоя швы еще придется покрывать лакокрасочными материалами для улучшения их невысокой стойкости к коррозии.

Также серьезно стоит отнестись, выбирая флюс для пайки алюминия. Далеко не каждый из них способен поддерживать активность к данному металлу. Например, в высокотемпературной пайке алюминия флюсами служат составы, вмещающие соли хлоридов различных металлов с добавкой их фторидов.

Технология пайки алюминия

Пайка проводится при помощи газопламенного, печного, индукционного и контактного нагревания, либо погружением в расплав флюса. Применяемые для пайки алюминия газовые горелки могут быть газовоздушными либо бензовоздушными. Не подходящим для этого будет применение ацетилено-кислородного пламени, способного негативно влиять на активность флюса, а, следовательно, и паяемость алюминия.

В ходе подготовительных к предстоящей пайке работ алюминий обезжиривают и механически зачищают зону соединения. Последнее необходимо для удаления пленки из оксидов. Обезжирить металл можно бензином, ацетоном либо другим подходящим растворителем. Для зачистки поверхностей применяют абразивные круги, наждачную бумагу, специальные сетки или щетки из нержавейки. Технологией пайки алюминия допускается также удаление оксидной пленки способом травления химическими кислотами. Но этот вариант более трудоемкий и потому используется гораздо реже, чем механическая зачистка.

Весь процесс пайки аналогичен пайке стальных или медных изделий. По завершении очистки алюминиевые детали конструкции устанавливают в требуемое положение. Затем место соединения покрывают флюсом и доводят температуру до необходимой для расплавления припоя. Пайку производят, прикасаясь к стыку деталей концом электродного стержня.

При пайке без флюса припоем характерна одна особенность. Для нее необходимо сначала разрушить оксиды пленку. Это делают, царапая расплав специальным стержнем или острым краем припойного прутка. Полученное нарушение цельности пленочной поверхности облегчает проникновение частиц припоя. Также возможно разрушение оксидов пленки путем растирания ее стальной щеткой. Элементы конструкции, соединенные растертыми сторонами друг к другу, необходимо нагреть до нужной температуры. Таким образом достигается особая надежность паяного соединения.

С использованием паяльника пайка алюминия бывает также эффективна. При этом оксидную пленку удаляют как металлической щеткой, так и шабером либо абразивными частицами. Еще способствуют удалению оксидов заключенные в расплаве припоя твердо-жидкие кристаллы. Абразивный паяльник, используемый при лужении алюминия, имеет рабочую деталь стержневидной формы, состоящую из частиц абразива с припоем.

Процедура пайки проводится с плотным прилеганием луженых поверхностей при нагревании до температуры плавления припоя. Иногда требуется дополнительная подпитка припоем зоны шва. Лужение ультразвуком проводится особым ультразвуковым паяльником в специальной ванне. Отличием этого метода является усиленная эрозия металла основы, из-за чего не рекомендуется его использование для тонкостенных деталей.

Ряд технологий позволяют вести пайку алюминия с медью, сталью, никелем и их сплавами. Такие работы с неоднородными материалами осложнены трудностью выбора газов и флюсов, способствующих удалению оксидов. Возможная хрупкость соединений этих металлов предупреждается нанесением специальных защитных покрытий на детали перед пайкой. Так, никелевое покрытие, нанесенное на алюминий химическим методом, позволяет прочно соединить его с медью. А нанесение на медные поверхности цинковых или серебряных покрытий позволяет осуществить их контактно-реактивную пайку с алюминиевыми деталями. На качество паяных конструкций из алюминия еще влияют выбранные методы подготовки деталей и состав среды из газа.

Особенности пайки металлов

Изложены основные сведения о технологии и технологическом процессе пайки, ее способах, материалах для пайки, конструкционных факторах паяемых соединений и изделий, влияющих на их свойства и качество, и физико-химической совместимости материалов при пайке, термическом режиме и цикле пайки, технологии пайки алюминия, меди, титана и сплава на их основах, сталей, чугуна и разнородных металлов. В четвертом издании (3-е изд. в 1977 г.) даны основы проектирования технологии пайки изделий, обеспечивающего высокое их качество и эффективность производства.

Изложены основные сведения о технологии и технологическом процессе пайки, ее способах, материалах для пайки, конструкционных факторах паяемых соединений и изделий, влияющих на их свойства и качество, и физико-химической совместимости материалов при пайке, термическом режиме и цикле пайки, технологии пайки алюминия, меди, титана и сплава на их основах, сталей, чугуна и разнородных металлов. В четвертом издании (3-е изд. в 1977 г.) даны основы проектирования технологии пайки изделий, обеспечивающего высокое их качество и эффективность производства.

Для инженерно-технических работников, конструирующих паяемые изделия, использующих пайку, занимающихся разработкой и изготовлением припоев, флюсов и паяльного оборудования.

Размер: 5,19 Мб

Формат: djvu

Скачать книгу с depositfiles.com

Скачать книгу с narod.ru

Не работает ссылка? Напишите об этом в комментарии.

Оглавление:

Введение.

Глава 1. Основные понятия.

1. Пайка, ее физико-химические особенности, технология и технологический процесс.

2. Технологическая классификация способов пайки.

3. Технологические и вспомогательные материалы при пайке.

4. Температурные и временные характеристики технологии пайки изделия.

5. Операции технологического процесса пайки изделия.

6. Конструкционные факторы паяемых соединений и изделий.

7. Технологическое оснащение пайки.

8. Качество паяных изделий и эффективность их производства.

Глава 2. Способы пайки по формированию паяного шва.

1. Пайка готовым припоем.

2. Контактно-реактивная пайка.

3. Реактивно-флюсовая пайка.

4. Композиционная пайка.

5. Диффузионная пайка.

6. Пайка под давлением.

Глава 3. Готовые припои для пайки.

1. Особолегкоплавкие и легкоплавкие припои.

2. Средне- и высокоплавкие припои.

Глава 4. Способы пайки по удалению оксидной пленки.

1. Флюсовая пайка.

2. Бесфлюсная пайка.

Глава 5. Способы пайки по источнику нагрева.

1. Пайка паяльником.

2. Пайка нагревательными штампами, блоками и нагревательными матами.

3. Пайка погружением.

4. Пайка с нагревом газовым теплоносителем.

5. Экзотермическая пайка.

6. Электролитная пайка.

7. Пайка электросопротивлением.

8. Конденсационная пайка.

9. Пайка световым лучом.

10. Пайка инфракрасными лучами.

11. Пайка электронным лучом.

12. Пайка лазером.

13. Газопламенная пайка.

14. Пайка в печах.

15. Индукционная пайка.

16. Дуговая пайка.

Глава 6. Физико-химическая совместимость паяемого материала и припоя при пайке.

1. Дефекты паяных соединений и их образование.

2. Смачивание паяемого металла припоем и растекание по нему.

3. Затекание припоя в зазор.

4. Химическая эрозия паяемого материала при пайке.

5. Рост прослоек химических соединений в паяных швах.

6. Охрупчивание паяемого металла в контакте с жидким припоем.

7. Температура распайки.

8. Физико-химическая совместимость паяемого металла с припоем.

Глава 7. Пайка легких металлов и сплавов.

1. Алюминий и его сплавы.

2. Магний и его сплавы.

Глава 8. Пайка меди и ее сплавов.

Глава 9. Пайка сталей и чугуна.

1. Конструкционные стали.

2. Коррозионно-стойкие стали.

3. Чугун.

Глава 10. Пайка никеля и его сплавов.

Глава 11. Пайка титана и его сплавов.

Глава 12. Основы проектирования технологии пайки металлических изделий.

1. Значение проектирования технологии пайки изделий при подготовке производства.

2. Графическая модель проектирования технологии пайки изделий из однородных и разнородных материалов.

3. О полноте информации при проектировании технологии пайки.

Список литературы.

Предметный указатель.

Пайка. Основы

Пайка — процесс соединения металлов припоями , которые при расплавлении затекают в зазор, смачивая спаиваемые поверхности, а при охлаждении, застывая, образуют паяный шов .

Пайка выполняется при температуре ниже температуры плавления материалов соединяемых деталей. Вместе с тем температура припоя, с помощью которого осуществляется пайка, должна быть несколько выше точки его плавления, а температура соединяемых деталей должна быть близка к температуре плавления припоя. Соблюдение этого условия необходимо для получения такой подвижности припоя, чтобы заполнялись зазоры в швах между контактными элементами и происходило обтекание их поверхностей.

Соединение деталей с использованием припоя, имеющего температуру плавления ниже 450 °С, называют мягкой пайкой . Сцепление припоя с металлом происходит в результате адгезии припоя к металлу. Следует заметить, что температура плавления припоя для мягкой пайки — 450 °С — принята условно.

Соединение деталей с использованием припоя, имеющего температуру плавления выше 450 °С , называют твердой пайкой . Соединение припоя с металлом в этом случае обусловливается как адгезией, так и диффузией припоя в металл.

При пайке почти не происходит расплавления соединяемых элементов, поэтому паяные соединения легче ремонтировать.

Пайка — широко распространенный способ соединения и одинаковых, и разных металлов.

К числу металлов, которые легко паяются, относится медь. Однако добавление к меди легирующих элементов (примесей) затрудняет процесс пайки, так как последние изменяют свойства оксидных пленок, препятствующих образованию надежного соединения. В связи с этим при пайке контактных соединений следует тщательно выбирать флюсы и припои.

Пайка алюминия связана с двумя трудностями: во-первых, на алюминии имеется тугоплавкая оксидная пленка, во-вторых, алюминий обладает высокой теплопроводностью при сравнительно низкой теплоемкости и большим коэффициентом линейного расширения. Поэтому в процессе пайки алюминиевых контактных элементов нагрев должен быть локализован, выбор флюса следует производить в зависимости от легирующих присадок, введенных в металл. Особенности различных соединяемых металлов предопределяют выбор как технологического процесса пайки, так и припоев, флюсов и оборудования.

Соединение и ответвление медных однопроволочных проводов сечением 2,5—10 мм2 пайкой выполняются после того, когда их концы предварительно соединены двоичной скруткой так, чтобы в месте касания жил образовался желобок. Место соединения нагревают пламенем пропан-бутановой горелки или бензиновой лампой до температуры плавления припоя. Затем с усилием натирают поверхности соединения палочкой припоя, введенной в пламя. В результате трения желобок очищается от загрязнений и облуживается по мере прогрева соединения. Таким образом запаивается все соединение.

При соединении двух алюминиевых жил пайкой их концы либо срезают под углом 55°, либо производят ступенчатую разделку и только затем облуживают. Пайка ведется непосредственным сплавлением в форме или поливом предварительно расплавленным припоем. Соединение и ответвление алюминиевых многопроволочных полное усилие. Затем соединение следует ослабить, после чего вторично затянуть болты. При использовании болтов Мб—М10 обжатие производить не рекомендуется во избежание срыва резьбы.

Соединение контактов и проводов пайкой

Пайка — процесс соединения металлов в твердом состоянии припоями, которые при расплавлении затекают в зазор, смачивают спаиваемые поверхности, а при охлаждении, застывая, образуют паяный шов.

Пайка выполняется при температуре ниже температуры плавления материалов соединяемых деталей. Вместе с тем температура припоя, с помощью которого осуществляется пайка, должна быть несколько выше точки его плавления, а температура соединяемых деталей должна быть близка к температуре плавления припоя. Соблюдение этого условия необходимо для получения такой подвижности припоя, которая обеспечивает заполнение зазоров в швах между контактными элементами и обтекание их поверхностей.

Хорошее качество соединения пайкой может быть выполнено лишь в том случае, если припой смачивает контактные поверхности соединяемых элементов, а также обладает высокими капиллярными свойствами и обеспечивает заполняемость зазоров между соединяемыми элементами.

Металлургический метод соединения деталей с использованием припоя, имеющего температуру плавления ниже 450°С, называют мягкой пайкой. Сцепление припоя с металлом происходит благодаря адгезии припоя к металлу. Следует заметить, что температура плавления припоя для мягкой пайки 450°С принята условно.

Выполнение контактных соединений с использованием припоя, имеющего температуру плавления выше 450°С, называют твердой пайкой. Соединение припоя с металлом в этом случае обусловливается как адгезией, так и диффузией припоя в металл.

Выполнение контактных соединений с использованием припоя, имеющего температуру плавления выше 450°С, называют твердой пайкой. Соединение припоя с металлом в этом случае обусловливается как адгезией, так и диффузией припоя в металл.

При пайке почти не происходит расплавления соединяемых элементов, поэтому паяные соединения легче ремонтировать.

Пайкой выполняются соединения практически между любыми одинаковыми металлами или сочетаниями разных металлов.

К числу металлов, которые легко паяются, относится медь. Однако добавление к меди легирующих элементов затрудняет процесс пайки, так как наличие в меди примесей изменяет свойства окисных пленок, являющихся препятствием для образования надежного соединения. Наряду с этим примеси в сплавах меди реагируют в процессе пайки и образуют хрупкие соединения. В этой связи при выполнении контактных соединений следует тщательно выбирать флюсы и припои.

Пайка алюминия связана с двумя основными трудностями. Во-первых, на алюминии имеется тугоплавкая окисная пленка, во-вторых, алюминий обладает высокой теплопроводностью при сравнительно низкой теплоемкости и большим коэффициентом линейного расширения. Поэтому в процессе пайки алюминиевых контактных элементов нагрев должен быть локализован, выбор флюса следует производить в зависимости от легирующих присадок, введенных в металл.

Особенности различных соединяемых металлов или их сочетаний предопределяют как технологический процесс пайки, так и припои, флюсы, оборудование, применяемое при пайке.

Структура паяных контактных соединений

Пайка имеет много общего со сваркой плавлением но между ними имеются и принципиальные различия. Если при сварке основной и присадочный металлы находятся в сварочной ванне в расплавленном состоянии то при пайке основной металл не плавится.

Пайка имеет много общего со сваркой плавлением но между ними имеются и принципиальные различия. Если при сварке основной и присадочный металлы находятся в сварочной ванне в расплавленном состоянии то при пайке основной металл не плавится.

Соединение пайкой в общем случае представляет собой комплекс металлургического и физико-химического процессов, протекающих на границе основного твердого металла с жидким металлом — припоем. В зависимости от физико-химических свойств основного материала и припоя, а также условий и режима пайки спай, образующийся между ними, имеет различное строение. Условием соединения основного металла с припоем, как известно, является адгезия. При смачивании чистой металлической поверхности припоем и последующем его затвердевании протекают следующие процессы.

Если компоненты, входящие в состав припоя, не взаимодействуют с основным металлом до растворения в нем, то между припоем и этим металлом возникают межкристаллитные связи. Прочность сцепления затвердевшего припоя с основным металлом близка к прочности собственного припоя. Это определяется тем, что припой заполняет все неровности и микроуглубления, образующие развитую поверхность сцепления, значительно превышающую кажущуюся поверхность контакта.

В том случае, когда при температуре пайки или при более низких температурах возможно растворение одного металла в другом, помимо межкристаллитных связей происходит диффузия атомов припоя в паяемый металл и наоборот. Взаимная диффузия припоя и паяемого металла чрезвычайно чувствительна к температуре. Поэтому развитие этого процесса зависит от температуры пайки и продолжительности нагрева. При определенных температурах паяемый металл и компоненты припоя образуют на границе соединения интерметаллические прослойки.

Структура контактного соединения, выполненного пайкой, представляет собой зону, состоящую из слоя литого припоя, равного зазору между соединяемыми элементами и окруженного с обеих сторон продуктами взаимодействия припоя с основными металлами — прослойками интерметаллического типа различного состава — и областями взаимной диффузии.

Структура паяного соединения: 1— соединяемые проводники; 2 — области коррозии; 3 — интерметаллические прослойки; 4 — припой; 5 — область диффузии

Пайка алюминиевых проводов

Соединение и ответвление однопроволочных проводов сечением 2,5 — 10 мм2 пайкой выполняются после того, когда концы жил предварительно соединены двойной скруткой так, чтобы в месте касания жил образовался желобок. Место соединения нагревают пламенем пропан-бутановой горелки или бензиновой лампой до температуры начала плавления припоя. Затем с усилием натирают поверхности соединения палочкой припоя, введенной в пламя. В результате трения желобок очищается от загрязнений и облуживается по мере прогрева соединения. Таким образом запаивается все соединение.

Соединение и ответвление однопроволочных проводов пайкой

Соединение, оконцевание и ответвление изолированных алюминиевых многопроволочных проводов пайкой производят после ступенчатой разделки контактных участков алюминиевых жил и предварительного их облуживания. Концы жил вставляют в специальные формы, располагая их в середине и по центру трубчатой части таким образом, чтобы они касались друг друга. На жилы надевают защитные экраны для предохранения изоляции соединяемых жил от действия пламени. При больших сечениях жил дополнительно используют охладители. Внутренние поверхности форм предварительно окрашивают кокильной краской или натирают мелом. Места ввода жил в форму уплотняют листовым или шнуровым асбестом для предотвращения вытекания припоя.

Перед пайкой направленным пламенем нагревают среднюю часть формы, затем в пламя через литниковое отверстие вводят пруток припоя, который, расплавляясь, заполняет форму до верха литникового отверстия.

На рисунке показано соединение, подготовленное к пайке. Разработан и используется способ пайки поливом припоя. При этом способе подготовленные жилы со скосами под углом 55° укладывают в. форму, оставляя зазор между ними примерно 2 мм, остальные операции подготовки жил к соединению аналогичны выполняемым при соединении сплавлением.

В тигле расплавляется и нагревается примерно до 600°С (во избежание быстрого охлаждения) 7—8 кг припоя. Между тиглем и местом заливки припоя устанавливают лоток для стекания припоя, который крепят к голым частям жил. Припой заливается в форму через литниковое отверстие до тех пор, пока не произойдет сплавление торцов жил и заполнение формы. Припой рекомендуется помешивать и счищать окисную пленку с торцов жил скребком. Длительность пайки не превышает 1 — 1,5 мин.

Многопроволочные жилы с установленными на них формами, подготовленные к пайке: 1 — изоляция жилы, 2 — защитный экран, 3 — форма, 4 — жила, разделенная ступенчато, 5 — асбестовое уплотнение.

Соединение алюминиевых жил кабеля пайкой поливом расплавленного припоя: а — общий вид процесса пайки, б — шаблон для оформления концов жил; в — готовое соединение, 1 — припой, 2 — места пайки

Пайка медных проводников

Технология соединения и оконцевания медных жил пайкой одинакова. Пайка жил сечением 1,5 — 10 мм2 производится паяльником, а сечением 16 — 240 мм2 — пропан-бутановой горелкой или паяльной лампой; процесс пайки заключается в погружении в расплавленный припой или поливе места пайки расплавленным припоем.

Соединение и ответвление медных жил сечением до 10 мм2 пайкой выполняется после подготовки их контактных концов. Жилы скручиваются, покрываются канифолью, место пайки подогревается паяльником с расплавлением припоя в месте пайки или путем погружения соединения в ванночку с припоем. После того как место соединения смочено припоем и им заполнены зазоры между спаиваемыми концами, подогрев соединения прекращается.

Соединение и ответвление медных жил сечением 4 — 240 мм2 пайкой с применением контактной арматуры выполняется способом полива. Для этого припой в графитовых или стальных тиглях разогревают в электрической или газовой печи до температуры 550—600 о С.

Подготовленные к соединению или оконцеванию жилы предварительно облуживаются, а потом вставляются в гильзу или наконечник. Стык жил проводов располагается в середине гильзы. При оконцевании жила вставляется в наконечник таким образом, чтобы ее конец находился заподлицо с торцом трубчатой части наконечника. Во избежание вытекания припоя на жилу между концом гильзы (наконечника) и краем изоляции подматывают асбест. Соединение при пайке располагается горизонтально. Полив припоя продолжают до заполнения объема между жилой и наконечником, но не более 1,5 мин. По окончании пайки следует немедленно (пока не остыл припой) протереть гильзу тканью, смоченной паяльной мазью, сгоняя и разглаживая при этом подтеки припоя.

Соединение проводников из разнородных металлов пайкой производится по той же технологии, что и соединение двух алюминиевых жил. При подготовке концов алюминиевых жил для пайки выполняется скос их концов под углом 55 о либо ступенчатая разделка, после чего концы облуживаются. Пайка ведется непосредственным сплавлением в форме или поливом предварительно расплавленным припоем. Соединение и ответвление алюминиевых многопроволочных и однопроволочных жил может выполняться и в медных луженых гильзах.