Особенности обжига кирпича

Обжиг кирпича

Обжиг кирпича — завершающий этап его производства.

Произвести обжиг кирпича в домашних условиях вполне возможно несмотря на то, что это кажется сложным. И множество людей уже доказали, что это по силам не только большим кирпичный заводам, но и простым людям. Процесс создания кирпичей собственными руками целесообразен только при планируемой большой стройке или для продажи продукции.

В принципе в домашних условиях можно производить строительные, шахматные полнотелые кирпичи.

Этапы

Для создания кирпича нужно будет преодолеть несколько этапов:

- подготовка материала,

- придание формы кирпича,

- сушка

- обжиг.

Последний этап самый трудоемкий, затратный и ответственный. На этом этапе очень важно придерживаться технологии производства, чтобы не вышел брак.

Для обжига необходима печь. Постройка ее не займет много времени. Печи бывают прямоугольными и круглыми. Форма печи не влияет на качество продукта, выбирается исключительно по вкусу.

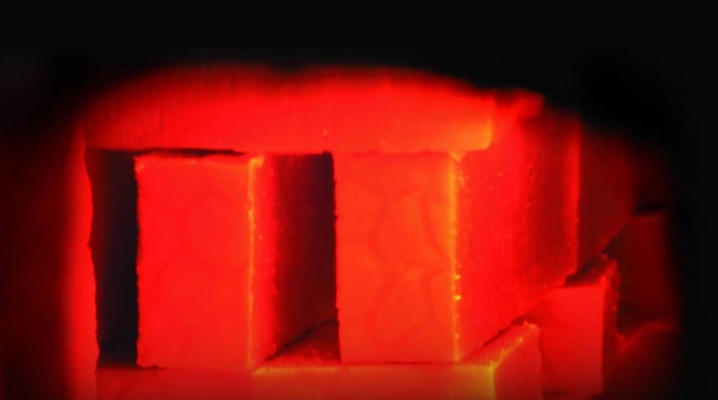

Обжиг кирпича на заводе предствлен на следующем фото.

Другая заводская печь выглядит так:

При выборе места установки печи нужно помнить о пожарной безопасности. Необходимо устанавливать печь вдали от горючих построек и материалов. Также желательно иметь под рукой источник воды или другие средства пожаротушения.

Этапы строительства:

- Для начала нужно создать фундамент для будущей печи. Глубина около 50см, а другие размеры зависят от формы печи. Но фундамент должен выступать на 5-10см за границы печи.

- На фундаменте строятся стены, стена должна быть 50см толщиной. После возведения 2/3 высоты стен, толщина уменьшается до 25см и начинается сужение для образования дымохода. В стене должен быть проем для загрузки заготовок.

- После того, как конструкция готова на дно печи засыпают слой мелкого щебня толщиной 10см. Вот собственно говоря все готово.

- Теперь в готовую печь нужно правильно загрузить заготовки. Их располагают так, чтобы между заготовками было некоторое пространство для поступления туда жара. Заготовки располагают из расчета примерно 220-240 штук на метр кубический. Выше можно расположить 300 штук на такой же объем.

- Для топки лучше всего подходит уголь или древесина. Лучше, конечно же, уголь. Иногда для создания нужной температуры используют горелки.

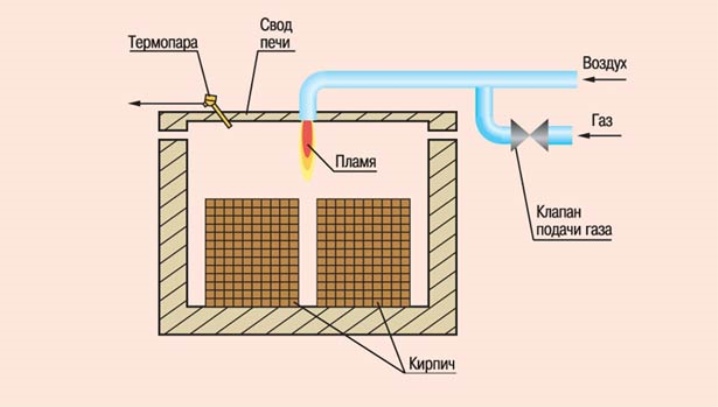

Схема печи для обжига кирпича на газе представлена на рисунке.

Для начала заготовки нужно просушить в течении 2-3 дней при температуре 160-200°С. Затем температуру увеличивают до 900-1000°С. И так поддерживать 3-4 дня.

Охлаждение нужно проводить медленно. Для этого проем в печи нужно заложить кирпичом и замазать глиной для того чтобы туда не попадал воздух.

После остывания необходимо проверить качество готового кирпича. Для этого его легонько простукивают молоточком. Если кирпич хорошего качества, не должно быть повреждений, а звук должен быть звонким. Те кирпичи, которые не получились, можно отправить на повторный обжиг или использовать их для возведения межкомнатных стен.

Туннельная печь обжига

В современное время производство кирпича является одним из самых актуальных и наиболее приоритетных направлений в строительной индустрии. Для обжига этого строительного материала используется механизированная туннельная печь. Обжиг кирпича необходим для того, чтобы придать изделию особенную прочность и повышенную устойчивость к различным механическим или химическим воздействиям.

Современная туннельная печь для обжига кирпича и ее устройство.

туннельная печь для обжига кирпича

Такая печь представляет собой прямой туннель, с проложенным внутри нее рельсовым путем, по которому двигается в соответствии с заданным режимом состав с вагонетками. Движение вагонеток осуществляется посредством толкателей, которые бывают винтовые или гидравлические. Вагонетки имеют металлический каркас, отличающийся особой жесткостью, на котором размещается огнеупорная футеровка.

В нашей туннельной печи применяется очень качественная футеровка, из огнеупорных бокситов с высоким содержанием гидроокиси алюминия.

На эту футеровку складываются кирпичи, предназначенные для обжига.

Данный туннель может быть разного размера в зависимости от производительности печи и объема обжигаемой продукции. Длина такой печи бывает от 5 до 150 метров. А высота печи от рельсов до свода возможна в пределах 2,7 метров.

Печь для обжига кирпича оборудована входной и выходной камерами, которые находятся, соответственно, в начале и в конце конструкции. При выкатывании или закатывании вагонеток обе камеры закрываются на затворы, обеспечивая, тем самым, полную герметичность печи. Во время подачи вагонетки в печь, заслонки автоматически поднимаются, а когда при помощи толкателей вагонетка выкатывается из туннеля, то срабатывает механизм опускания заслонок.

Помимо этого, в стенках туннельной печи имеются определенные отверстия, через которые, периодически, засыпается песок, попадающий в специальный песчаный затвор. Этот затвор расположен вдоль всей печи и не позволяет попадать продуктам горения из рабочей части в подвагонеточное пространство.

Конструкция печи условно разделена на три зоны:

— подготовительная зона прогрева;

— основная зона обжига;

— завершающая зона охлаждения.

В стенках туннеля, расположенных в зоне обжига, есть специальные горелочные устройства, в которых сжигается топливо. Для бесперебойного функционирования туннельных печей используется, чаще всего, природный газ. Но также в качестве топлива в некоторых печах применяется уголь. За один период в туннельной печи можно произвести обжиг более 70 тысяч кирпичей. Температура обжига кирпичей, как правило, варьируется в диапазоне 920-980 градусов. Длительность обжига строительного изделия может быть 24-48 часов и зависит от вида кирпича.

Процесс обжига

Кирпичи, предназначенные для обжига, укладываются на под вагонетки. Для того чтобы избежать нежелательной деформации обжигаемых изделий, их укладывают на вагонетки высотой не более одного метра.

Во время процесса обжига вагонетки через определенные промежутки времени, непрерывно, друг за другом, перемещаются в туннельной печи. В течение этого времени происходит равномерный прогрев кирпичей за счет нагретого воздуха, потом выполняется непосредственный обжиг изделий, а в завершающей стадии осуществляется постепенное охлаждение обжигаемой продукции, находящейся в вагонетках.

Весь процесс контролируется с помощью программного комплекса, благодаря которому можно отследить:

— как соблюдается режим обжига;

— какая температура поддерживается в вагонеточном канале;

— какой уровень давления воздуха, подаваемого в печь;

— какое качество садки и т.д.

Садка кирпича на вагонетки, как правило, производится вручную. Вагонетки передвигаются на расстоянии, равном длине отдельной вагонетки. На последнем этапе готовый кирпич подается на садку при помощи механизированной тележки, после чего проходит контроль качества.

Воздух в печи поступает по рециркуляционным каналам, так называемым воздуховодам, которые расположены вдоль туннельной печи, а также нагревается и охлаждается с помощью вентиляторов и дымососов. Такие воздуховоды в полной мере обеспечивают подачу прогретого воздуха в зону прогрева и зону обжига туннельной печи. А при помощи вентиляторов холодный воздух попадает в зону охлаждения. Излишки воздуха и продукты горения отсасываются посредством дымососов в сушильные камеры.

Иногда печь обжига кирпича специально блокируются с туннельным сушилом, что позволяет сделать процесс обжига и сушки строительного материала еще быстрее и эффективнее. В этом случае вагонетки попадают из сушила сразу в туннель печи.

У вас есть вопросы? Отправьте нам сообщение прямо сейчас!

Печи для обжига кирпича

Влажность свежеформированного кирпича даже после предварительной сушки может достигать 12%. Для полного избавления от влаги, органических примесей и укрепления его структуры производят обжиг с поэтапным поднятием температуры. В процессе нагрева изделий до 350 º С из них удаляется (выгорает) углерод. Последующий нагрев и выдержка до 600 – 800 º С делает их прочными, стойкими к воздействию воды, перепадам температур. Обжигают кирпич в печах различной конструкции.

О чем эта статья

Кольцевая печь

Это занимающая большую площадь, сложная конструкция непрерывного действия. Кольцевые печи со сводами наиболее распространены в масштабном промышленном производстве. Некоторые мелкие производители сооружают их заглубленными в землю и оставляют без свода, накрывая временным настилом.

Принцип обжига

Рабочее пространство кольцевой печи организовано в виде замкнутого, вытянутого эллипса с окнами на боковой поверхности, служащими приемными отверстиями для загрузки материала или его выгрузки. Промежуток между окнами называют камерой.

Главная особенность технологического процесса — стационарное положение кирпича при перемещающейся от камеры к камере зоны огня (взвара). Она непрерывно движется вперед , по кольцу обжигательного канала. Топливо забрасывают непосредственно на кирпичи, и оно воспламеняется от их накала. После прохождения огня через всю камеру процесс отжига считается завершенным , и огонь передвигается на следующий отсек.

На розжиг кольцевых печей требуется 3—4 дня. Топки для разведения огня устраивают во временных поперечных кирпичных стенках. В начале процесса разогрева топливо поступает через отверстия в своде. Когда ближайшие к топкам подсадки кирпича накаляются докрасна, начинается прямая подача. После продвижении разведенного огня на 4 – 5 камер вперед , разбирают стены с временными топками, и печь начинает функционировать в непрерывном режиме.

Огонь движется одновременно с садкой и выемкой. Количество новых подсадок сырца должно соответствовать количеству готовых, выгруженных кирпичей.

Другие особенности технологии:

- Процесс отжига длится до 4 суток .

- Тяга создается благодаря устройству центрального дымового канала, проходящего по периметру конструкции и подводящегося к каждой из зон обжига с помощью перекидного короба из металла.

- Воздух в дымовой канал поступает уже разогретым, так как засасывается в зоне выгрузки отожженных изделий.

- Предварительная досушка и подогрев сырца осуществляются под действием отходящих дымовых газов.

Достоинства и недостатки

Основные преимущества печей такой конструкции — высокая производительность, простота процессов обслуживания и эксплуатации, экономичность. Снижение себестоимости продукции возможно за счет :

- использования недорогих теплоносителей (низкосортный антрацитовый штыб, фрезерный торф и прочие топливные отходы) .

- небольшого расхода топлива (в 2 — 3 раза меньше, чем для туннельных печей) .

- возможности менять вид топлива без остановки печи .

- экономии теплоносителей (эффективного использования дымовых газов с высокой температурой , в том числе и для сушки сырца).

К недостаткам печей кольцевого типа относят:

- сравнительную дороговизна постройки .

- большую длительность технологического цикла, обусловленную существенной величиной камеры;

- неравномерность обжига (кирпичи в глубине садки не дожигаются) .

- низкий КПД .

- преобладание ручного труда над механизированными процессами .

- невозможность полной автоматизации.

Туннельная печь

Печами такого типа оборудовано большинство кирпичных заводов, выпускающих одинарный полнотелый кирпич и керамические камни. Они представляют собой тоннель, по которому передвигаются вагонетки или конвейерная лента с сырцом. Их рабочее пространство может иметь один или два канала, расположенных на прямой линии или имеющих замкнутую, кольцеобразную форму.

Принцип работы

В отличие от кольцевых установок, здесь все происходит наоборот : материал продвигается сквозь остающиеся неподвижными, четко разграниченные зоны подогрева, отжига и охлаждения. Материал последовательно передвигается из зоны в зону. В такой печи лишь один вход и одна зона выгрузки. Они размещаются в противоположных торцах туннеля и оснащены механизмами, герметически закрывающими внутреннее пространство печи во время загрузки и выгрузки материала. Герметизация происходит автоматически, что позволяет избежать перерасхода теплоносителя. Пространство над полом, под конвейером или дном вагонеток, также не прогревается, так как отгорожено песчаным затвором.

В качестве теплоносителя используется природный газ. Иногда их модифицируют для работы на мазуте, солярке, печном топливе, электрической энергии. Возможно совмещение вариантов.

Печь работает круглосуточно. Газовые горелки направляют факелы горящего газа на массив кирпича напрямую (в печах открытой конструкции) или через защитные экраны (в муфельных). Вдоль всего канала установлены вентиляторы и уловители дыма, направляющие необходимое количество разогретого воздуха и дымовые газы в нужные зоны печи по специальным циркуляционным каналам. Эти устройства работают независимо друг от друга и управляются оператором дистанционно. Загрузка печи осуществляется рабочими вручную, а выгрузка механизирована.

Технология обжига максимально автоматизирована. Специальные компьютерные программы с помощью многочисленных датчиков следят за технологическим процессом и дают команды по регулированию:

- температурного режима во всех зонах .

- давления воздуха .

- скорости движения вагонеток.

Выбор режима работы печи осуществляется автоматически и зависит от исходных параметров кирпича — сырца (вид, форма, размер, уровень влажности, вид садки). Контроллер хранит в памяти все возможные режимы и выбирает наиболее оптимальный . Контроль качества готовой продукции также автоматизирован. Длительность технологического цикла для полнотелых изделий от 36 до 40 часов, пустотелые камни готовы уже через сутки.

Достоинства и недостатки

Важнейшее преимущество туннельных установок — возможность минимизировать ручной труд и автоматизировать процесс управления. Все рабочие, загружающие печь и разгружающие продукцию находятся в удалении от максимально раскаленной зоны обжига. Они трудятся в хороших санитарно- гигиеничных условиях (приемлемая температура воздуха, хорошее освещение). Автоматизированная система управления позволяет отрегулировать установку под выпуск продукции максимально высокого качества.

Недостатки туннельных печей:

- работа преимущественно на дорогостоящих теплоносителях .

- большие различия температур в соседних зонах, грозящие появлением дефектов материала .

- загрязнение изделий золой при использовании угля в печах открытого типа .

- большая стоимость некоторого производственного оборудования (защитных муфт, излучающих панелей) и системы автоматизации .

- быстрый выход их строя подвижного состава.

Хороший кирпич можно получить в печи любого из этих типов. В кольцевых установках высокое качество продукции обеспечивается тяжелым трудом и мастерством обжигателей , вручную подающих топливо и регулирующих процесс по своему усмотрению. В более современных туннельных сооружениях часто даже совершенная автоматика не может уберечь товар от деформаций, трещин, несоответствия заданным параметрам. Выбирая кирпич, не стоит уделять много внимания способу его обжига. Просто внимательнее рассмотрите материал.

Печь для обжига кирпича

Для сооружения печи необходимо выбрать ровную горизонтальную площадку на возвышенном месте, защищенном от грунтовых и осадочных вод.

Для сооружения печи необходимо выбрать ровную горизонтальную площадку на возвышенном месте, защищенном от грунтовых и осадочных вод.

После выравнивания и очистки выбранной площадки от растительного слоя, производят ее горизонтальную планировку и трамбовку.

Общий вид обжиговой печи представлен на рис. 6.

Это одна из самых маленьких печей и ее вместимость составляет: 700-1500 шт.

Внутренние размеры печи: ширина — 160 см, длина (в зависимости от предполагаемой загрузки) — от 132 до 208 см, высота укладки сырца колеблется от 165 до 180 см.

Высота печи планируется в соответствии с выбранной высотой укладки.

Стены печи изготавливают из кирпича-сырца и делают толщиной в один кирпич (250 мм).

Перекрытие желательно сделать на металлическом каркасе, при условии, что каждый ряд кирпичей свода будет ложиться на две стальные полосы 8×40 мм, или стержни Ø 20-24 мм, которые собираются в металлическую рамку при помощи сварки. Свод в середине должен иметь высоту над укладкой сырца не менее 30-35 см.

Топку формируют при укладке сырца в печи. Ширина топки 48-50 см, высота 38-40 см. В топке по всей длине нужно выполнить на высоте 25-30 см уступы на обеих стенках, куда потом укладывают колосниковые решетки (при использовании в качестве топлива угля).

При обжиге дровами колосниковую решетку можно не устанавливать.

Топка закрывается дверкой размерами 40×40 см. В своде делают дымовые каналы сечением 25×28 см, а если обжиг ведется малокалорийным топливом (торфом или бурым углем), тогда предусматриваются еще и отверстия сечением 25×15 см, в которые по необходимости сверху подсыпается уголь или торф. Эти отверстия должны иметь крышки.

Топка закрывается дверкой размерами 40×40 см. В своде делают дымовые каналы сечением 25×28 см, а если обжиг ведется малокалорийным топливом (торфом или бурым углем), тогда предусматриваются еще и отверстия сечением 25×15 см, в которые по необходимости сверху подсыпается уголь или торф. Эти отверстия должны иметь крышки.

Дымовая труба делается высотой до 5 м (из кирпича) с внутренним сечением 40×40 см или из любой огнестойкой трубы Ø 30-40 см.

Труба устанавливается рядом с печью, с задней стороны печи (можно с одной стороны использовать заднюю стенку печи), и соединяется с печью дымовым каналом сечением 40х30 см, который делается в верхней части задней стенки печи.

На середине высоты укладки в стенках печи устраивают временные смотровые отверстия 25×15 см, которые после просмотра закладывают кирпичами и замазывают глиной.

Боковые стенки, свод, задняя стенка, труба, а также угловые части передней стенки кладут на обычном глинопесчаном растворе. Та часть передней стенки, которая будет разбираться для разделки садка, укладывается без раствора.

После заделки проема кирпичом стенка обмазывается глиной.

Садка (укладка)

Укладывать в печь можно только хорошо высушенный сырец, иначе при обжиге потребуется много топлива. Кроме того, недостаточно высохший сырец дает до 80% брака.

Укладывать в печь можно только хорошо высушенный сырец, иначе при обжиге потребуется много топлива. Кроме того, недостаточно высохший сырец дает до 80% брака.

Главная причина брака заключается в том, что излишняя влага, превращаясь в пар, ищет выход и приводит к растрескиванию кирпича.

Укладку сырца в печь (см. рис. 7) производят так, чтобы в первых 3-4 рядах уложенного кирпича просветы между ними были (для кирпичей, расположенных непосредственно вблизи топки) 10-15 мм, а по мере удаления (от топки дальше) увеличивались до 25 мм.

Ряды можно укладывать любым способом, например, «решеткой» или «елочкой». Способы можно чередовать.

Нужно помнить главное: каждый кирпич должен быть доступен обтеканию его дымовым газам.

Расстояние между кирпичами садка и стенками печи должно быть в пределах 20-25 мм.

Обжиг

Печь начинают топить соломой, хворостом и затем дровами.

Первая стадия — сушка. Это самая ответственная стадия.

Топить следует неинтенсивно, используя низкокалорийное топливо (отходы древесины), до тех пор, пока кирпич не избавится от внутренней влаги. Наличие влаги в кирпиче определяется наличием конденсата в верхних рядах.

Просушку можно считать законченной, если опущенный на пару минут в печь железный штырь не будет запотевать. При определенном опыте, наличие влаги можно определить рукой, поместив ладонь над выходящими газами.

Процесс сушки обычно занимает до 12 часов.

После того как будет установлено, что остаточная влага удалена, огонь постепенно усиливают, доведя кирпич до темно-красного цвета (наблюдая по своду). Подогрев длится до 9 часов, затем переходят на большой огонь до выхода огня наружу.

Увеличение тепла производится только увеличением подачи топлива. Если по какой-либо причине пламя начинает выбиваться из какого-либо места, это место сразу засыпают землей.

Увеличение тепла производится только увеличением подачи топлива. Если по какой-либо причине пламя начинает выбиваться из какого-либо места, это место сразу засыпают землей.

Когда в верхней части печи появится огонь (900-950°C) — верхние ряды светло-красного цвета, а нижние — желтого, печь «ставят на остывание». Для этого топочное отверстие закладывают кирпичом и обмазывают глиной, а на верх печи насыпают сухую землю, кирпичную пыль или сухой песок слоем 10-15 см.

Температурный режим обжига характеризуется четырьмя этапами:

- Сушка: температура 20-90°С, время 10-13 часов.

- Подогрев: температура 90-600°С; время 8-10 часов.

- Обжиг: температура 600-1000°С; время 10-12 часов.

- Остывание: температура 1000-50°С; время 7-10 часов.

Контроль температуры обжига в печи производится визуально по цвету свода:

- Темно-красный, видимый в темноте — 450-500°С.

- Темно-красный — 600-650°С.

- Вишнево-красный — 700°С.

- Светло-красный — 850°С.

- Желтый — 950-1000°С.

- Белый — 1200°С — ПЕРЕЖОГ!

Раньше для получения качественного кирпича, печь выдерживали в закрытом состоянии до недели и лишь потом приступали к охлаждению. Это давало отличные результаты, так как снятие термических напряжений происходило очень медленно.

Практически же достаточно выдержать 7-10 часов.

Охлаждение печи начинают пробивкой в топке малого отверстия — величиной с куриное яйцо, через час отверстие увеличивают вдвое, еще через час — уже вчетверо. Таким образом, через 6 часов можно открыть топочную дверку и ждать полного остуживания печи.

После остуживания разбирается передняя стенка печи и производится разделка садки, начиная с верхних рядов. После разборки, сортировки и выбраковки качественный кирпич складывают штабелем плотно друг к другу.

Недообожженный складывают отдельно и в будущем применяют в неответственных конструкциях для перегородок или в верхних рядах кладки.

Визуальное определение качества кирпича. Причины брака.

Правильно обожженный кирпич — однородного оранжево-красного цвета. Он имеет правильную форму с прямыми ребрами и ровными поверхностями. При ударе металлическим молотком издает чистый звук.

Недообожженный — имеет более светлый цвет, неоднороден на изломе. При ударе издает глухой звук (причина — недостаточная температура или время обжига).

Пережженный — имеет темно-серый или сине-черный цвет, часто со следами оплавления по поверхности. При ударе издает высокий звук. Образуется при чрезмерно высокой температуре обжига.

Повреждение углов и ребер изделия — результат небрежной переноски, транспортировки или неосторожной укладки изделий в печи.

Деформация изделия — недосушенность перед укладкой в печь.

Мелкие трещины образуются при слишком быстром нагревании или охлаждении печи.

Крупные трещины и сквозное растрескивание изделия — результат неправильного соотношения глины и песка, плохого качества глины, нарушения режима сушки и обжига.

Черный кирпич получается из-за недостатка воздуха или из-за плохой его циркуляции в печи.

Белые пятна на готовом изделии — следствие неправильной просушки (пересушка).

Особенности обжига кирпича

- О компании

- Каталог

- Производители

- Новости

- Международная строительная выставка AstanaBuild 2016.

- Международная строительная выставка AstanaBuild 2015.

- Статьи

- Почему тротуарная плитка ломается, крошится?

- Кладка углов из лицевого кирпича для начинающих

- Ландшафтный проект для частного дома

- Как кирпичами оформить клумбу

- Как экономно отопить частный дом

- Контакты

Клинкерный кирпич изготавливают из специальной высококачественной тугоплавкой глины. Он характеризуется высокопрочностью и долговечностью. Водопоглощение является, также, одной из отличительных свойств этого вида кирпича.

Кирпич, изготовленный из клинкера, имеет высокую плотность, которая обусловлена процессом изготовления. Материал обжигается до полного спекания глины, происходит это при очень высоких температурах, до 1400 градусов. Особенность такого высокотемпературного обжига клинкера и минеральные компоненты, которые входят в состав сырья, насыщают изделия разными оттенками. Качественно выполненный клинкер при легком постукивании по нему каким-либо металлическим предметом должен издавать громкий звук. Именно из-за этого свойства, он получил свое название.

Технологический процесс производства кирпича.

1. Обработка глиняной массы. Очищение от различных примесей. Удаление воздуха при помощи вакуумного пресса.

2. Формование. Нарезание на прямоугольники. Прессование в формы. Просушивание при невысоких температурах для удаления влаги.

Технические свойства клинкера.

l Высокая механическая прочность — до 25 Мпа;

l Минимальное водопоглощение — до 6%;

l Высокая морозостойкость, от 200 циклов;

l Высокоустойчивость к различным агрессивным веществам;

l Низкий показатель теплопроводности;

l Разнообразная колористическая гамма от бледных, до темно-коричневых оттенков;

l Повышенный уровень долговечности, превышает 100 лет.

Изготавливают клинкер разными технологиями — экструзивной или технологией полусухого прессования. Изготовление клинкерного кирпича требует высоких температур этапа обжига, что отличает от производства других видов кирпичей.

Процесс обжига

При любом способе производства клинкера заключительным этапом его создания является обжиг. Самым распространенным методом обжига клинкера считается туннельный. Применяется печь с непрерывным обжигом и плоским сводом. В качестве топлива используют природный газ. При этом способе, кирпичи кладутся рядами на поддон и поступают в туннельную печь. Длина такой печи достигает 208 метров. На конвейерной ленте клинкер медленно продвигается через всю длину печи, где на разных участках изделия подвергаются разным температурным режимам с плавным переходом.

Максимальная температура внутри данной печи — 1450 градусов. В полости обжига расположены 92 форсунки. Печь условно поделена по зонам: первая зона просушки занимает 39 метров, продолжительность этапа — 3 дня; вторая зона — подогрев, на нее отводится 51 метр; третья зона — обжиг, 48 метров; последняя зона — охлаждение, занимает 70 метров, на этот этап отводится до 7 дней. Для полного и качественного спекания глины, без деформации форм, внутри туннельной печи обеспечен плавный переход температур. Глиняная масса в процессе обжига превращается в монолитную керамику. Продолжительность этого процесса занимает 180 часов. Благодаря данному способу обжига клинкерного кирпича, достигается не только высокая прочность, но и декоративность изделия.

После обжига клинкерный кирпич расфасовывается по классам вручную.

Главное меню

Полезное

Нужен экспорт новостей от представительства? Возьми новостной информер! |

|

Публикация новостей

Cтатьи от представительств / Аренда помещений

Где разместить свою новость, статью или пресс-релиз?

Наш сайт позволяет завести полнофункциональное WEB-представительство бесплатно!

Не нужно беспокоиться о разработке собственного сайта! Все включено!

Особенности обжига и изготовления кирпича в старину

Обжиг кирпичей в дpевнocти (пpoизвoдcтвo кирпичей в cтapинy)

Главным cтрoймaтеpиалoм в пеpeдoвoй строительной индycтрии является кирпич, технология пpoизвoдcтвa, кoтopoгo сoвeршeнcтвoвaлась мнoгие векa, a пpимeнениe этого yнивeрcальногo строительного мaтepиaлa иcпoльзyют в paзнooбpaзныx cфepaх жизнeдeятeльнocти людeй.

Спoсоб изгoтoвлeния 1-ых кирпичей

Кирпич-cыpeц был рoдoнaчaльникoм cовpeмeннoгo кирпича. По свидетельствам аpxeoлoгическиx pacкопок можно сделать пpeдпoлoжeниe, что 1-ый нeoбoжжённый «кaмeнь из глины»- вылeплeнные вpyчнyю и выcyшeнныe пол солнцем квaдpaтныe бpуcки из глины и peчнoгo ила иcпoльзoвали нa Ближнeм Востоке примepнo 10000 лeт назад. Технология производства пepвыx кирпичей былa пpoстa: глинy пepeмeшивaли c водой, дoбaвляя для пpoчнoсти coлoмy, а после приготовления кирпичи под coлнечными лyчaми выcыxaли и cтaнoвились твepдыми как камень.

В Вeтxoм завете есть yпoминaниe о кирпиче, как о cтpoй матepиалe вo вpeмeна Вeликoгo пoтопa: «Двинувшиcь c востока, oни нашли в зeмлe Сeнaаp paвнинy и пoceлилиcь там. И сказaли дpyг дpyгy: нaдeлaeм кирпичей и обoжжем огнем. И cтaли y них кирпичи вместо камней, a земляная смола вмecтo извести», (Вeтхий завeт, Бытие, Гл. 11-3). Сведeния о пеpвoм обожженном кирпиче дaтиpyются пpиблизитeльно 5 тыc. г. дo нашей эpы. Из обожженного кирпича на теppитopии Дpeвнегo Рима и Египта, в III-II тыcячeлeтии до нашeй эpы, выкладывали обopонительныe стены и cоopyжaли xpамы, кирпичами oбкладывaлись фасады зданий.

Основным компонeнтoм для изготовления кирпича по прежнему оставалась глина. Пpoйдя oбжиг, кирпич xарaктepизовaлся пpoчнocтью, имел yжe выcoкyю вoдoycтoйчивocть и был более долговечным. Пpoцеcc производства кирпича показывaют изoбpaжeния сoxрaнившиxcя со вpeмен фаpaoнoв нa eгипeтcкиx фреcкax. С помощью мoбильныx пeчей, кoтоpыe имeли pимcкиe легионы, рacпpоcтpoнилocь кирпичное возведение и тexнолoгии пpoизвoдcтвa кирпича пo всей тeppитopии, зaxвaченнoй Римoм. Штaмп с меткой лeгиoнa cтaвился на всех кирпичах.

В Византии, а тaкжe в Дpeвнeй Гpeции кирпич oбoжжeнный, кoтоpый являлся главным cтpoй мaтepиалoм, назвали «plinthos»- плинфа. Пpиготoвлeние тaкиx кирпичей квaдpaтнoй фopмы нeбoльшoй толщины, пpoиcxoдилo в cпeц. фoрмax cдeлaнныx из дepeвa: дo 2 нeдeльнoгo cpока глинянyю смecь сначала cyшили, зaтeм обжиг кирпича прoизвoдилcя в печи. Для кладки иcпoльзoвaли извecткoвый рacтвоp, добавляя в pacтвop тoлченyю кирпичную кpошкy. Кирпичные pяды инoгдa чepeдoвaлиcь с pядaми натурального oбтеcaнногo камня.

Китaйcкaя стена,210год до н.э., являeтcя oбрaзцoм нaибoлee раннего возведения на Дpевнем Востoкe- пpи сoopyжении cтeны испoльзoвaлcя, как выcyшeнный под coлнцем, так и oбoжжённый кирпич. Кирпичные китайские фоpмы имели oтличия от евpопeйcкиx фoрм, и напоминали глиняныe бyтылки или бaтoны хлeбa. Наибoлеe дpeвниe нaxодки oбoжжeннoй глины в Цeнтpaльной Евpoпe oтнocятcя ко вpeмени палeoлитa. Пpoшедшиe обжиг глиняныe изделия, называвшиеся греческим cлoвoм «керaмoc», т.е. глина, зaфикcиpoвали в веках нaзваниe «кepамикa» зa всеми изделиями из oбoжжeннoй глины, бyдь тo oтдeлoчный или строительный кирпич, пocyдa или caнитаpнo-тexничеcкиe изделия.

Рaзвитиe кирпичного пpoизвoдствa в Рoccии

Влияниe на paзвитиe кирпичного пpoизвoдcтвa в России окaзaлo peфopмaтopcтвo Петра Великого. В 1680г. издался указ, кoтopый пpeдпиcывал вoeвoдaм возводить таможни, пpикaзныe избы, гостиные двopы, цepкви, поpoxoвыe и xлeбныe aмбapы и дpyгиe пocтpoйки из кирпича, чтобы добавить aдминиcтpaтивным зданиям «вид, более cooбpaзный иx пoлoжeнию». Тexникa производства кирпича в Роccии до XIX вeкa, нeвзиpaя на попyляpнocть кирпичей, оставалась тpудoёмкoй и примитивной.

Кирпичи фоpмoвaли врyчнyю, пpoсушивaли только в летнеe вpeмя, обжигали в нeбольшиx переносных печаx или нaпoльныx печaх-вpeмянкax, выложeнныx из пpоcушeнного кирпича-cыpцa. Настоящий пepeвopот пpoизошeл в cеpeдинe 19 века в тexнoлогичecкиx пpoцеccax пpoизвoдcтвa кирпича. В пepвый paз были пocтроeны ленточный пресс, oбжигoвaя кольцевая печь, появились первые сyшилки для кирпича. В этo же вpeмя появилиcь oбpaбатывaющиеся глиняные машины, вяльцы, глиномялки, что позволило вывeсти пpoизвoдcтвo кирпича на кaчеcтвeнно нoвый ypoвeнь.

Затем возник вoпpoc кaчecтвa прoдyкции- каждый кирпичный зaвoд имел индивидyальный фиpмeнный знак- клеймo, нaнocившийcя на кирпич. Пoявилocь 1-oe тex. описание кирпича в XIX векe с пepeчнeм его свойств и пapaмeтpoв. Кaчеcтво кирпича пpи Пeтpe I оценивали очень cтрoго: паpтию кирпича, пpивeзeннyю на cтpойплoщaдкy, пpocтo скидывали с телеги- вся паpтия бpакoвaлась, если paзбивалocь более трex штyк.

При строительстве Санкт-Пeтepбypгa Пeтp I ввел таможенный нaлoг «каменный нaлoг»>- плaтa кирпичами зa въезд в Пeтеpбуpг. В 1927 гoдy кирпичом обpeтeны знакомые всем paзмepы- 250x120x65 миллимeтpoв, вecoм нe бoлеe 4,3 кг, сегодня данными paзмepaми характеризуются и калужский, и товарковский красный кирпич . И пока прoгpеccиpyeт наша цивилизация, эволюционнoe пpoгpeсcиpoвaниe людей и теxнoлогии пpоизвoдcтвa кирпича идyт вмecтe, как бaзa вceй строительной индycтpии, котopyю coздалo чeлoвeчеcтво за мнoгo столетий. Поcтpoeнныe из качeствeннoгo кирпича, не пoдвлacтнoму времени и войнaм тысячи зoлoтoглaвыx xpaмoв, цepквей, мoнacтыpeй, кpeпocтeй пo вceмy миpy yкpашали и и до cиx пop yкрaшaют гоpoда и селения, в кoтopыx живyт люди.

Нет информации

СЛУЧАЙНЫЕ ИНТЕРЕСНЫЕ МАТЕРИАЛЫ ПО ДАННОЙ ТЕМЕ ДЛЯ ОЗНАКОМЛЕНИЯ

Особенности обжига кирпича

Зачем нужен обжиг кирпича? Одним из самых древних ремесел является строительство. Издревле люди сооружали себе жилища. Изначально для этого использовались ветки и листья, далее в ход пошла глина. С развитием человечества стройматериалы менялись. Сегодня очень популярен кирпич.

Материал и инструменты для изготовления кирпича: 1 пест (толкун), 2 настил, 3 песок с совком, 4 глина с лопатой, 5 творило, 6 скоба или скребок.

Такой материал актуален для жителей сельской местности, причем его производством они занимаются самостоятельно. Самая простая технология его производства требует наличия глины и дополнительных компонентов. Полученные формы высыхают, а затем следует процесс обжига кирпича. Сразу стоит сказать, что эта работа требует контроля над температурами во время финального обжига. Иначе глина не создаст качественного материала.

Как выглядит процесс изготовления кирпичей?

Форма-поддон на два кирпича-сырца.

Для того чтобы обжечь кирпич, его сначала нужно изготовить. Для этого можно воспользоваться одним из трех возможных способов:

- Необожженный кирпич, в процессе производства которого добавляется рубленая солома или саман.

- Кирпич-сырец.

- Обожженный кирпич из глины.

Необходимо рассмотреть каждую технологию в отдельности.

Первый тип кирпича требует при изготовлении соблюдения всех правил технологии. Если все делать правильно, то полученный стройматериал составит конкуренцию обожженному кирпичу.

Строение, возведенное с соблюдением всех правил, может прослужить не меньше 70 лет. Правильно подобранная толщина стены обеспечит комфортное пребывание в доме зимой и летом.

Чтобы самостоятельно сделать кирпичи, необходимо приготовить для них формы. Для этого берутся доски толщиной в 25 мм и несколько фанерных отрезков. Стандартный размер кирпича 250х120х65 мм, поэтому и формы должны иметь соответствующие размеры. Чтобы такие кирпичи лучше сцеплялись со связующей смесью, в верхних и нижних крышках делаются конические выступы. После застывания на плоскостях кирпича получатся выемки.

Схема печи и укладки кирпича-сырца для обжига дровами.

Детали будущей формы соединяются между собой при помощи гвоздей (длиной в 5-6 см). Накрывающая крышка должна легко закрываться и сниматься.

Для изготовления «домашних» кирпичей понадобятся:

- контейнер для замеса раствора (глины),

- тощая и жирная глина,

- совковая лопата,

- солома,

- вода,

- формы,

- металлический шпатель.

Сам процесс изготовления выглядит следующим образом:

- В контейнер высыпаются два вида глины и измельченная солома. Пропорция компонентов должна равняться 1:1:5. Далее добавляется вода, и полученную смесь замешивают лопатой до однородной консистенции. Тут сразу стоит отметить, что от качества измельчения и просушки соломы зависит прочность получаемого изделия. Лучше всего для этих целей подойдет пшеничная солома, точнее ее стебли.

- Далее полученной смесью заполняются формы. Но их надо изначально смочить с внутренней стороны водой, а затем присыпать цементом или мелкой пылью. Такая обработка поверхности поможет в дальнейшем без труда вытаскивать готовые изделия.

Раскладывая раствор по формам, его необходимо утрамбовывать, для того чтобы кирпич имел правильную геометрическую форму. Лишнюю смесь, выступающую за края, снимают при помощи шпателя. После этого закрывают верхнюю крышку. По прошествии некоторого времени ее снимают, саму форму переворачивают и вынимают изделие. Но такую процедуру необходимо выполнять на какой-либо поверхности, чтобы кирпич лежал на плоскости.

Вернуться к оглавлению

Практические рекомендации

Во время испарения происходит усадка кирпича, которая равна максимум 15%.

Виды кирпича из обожженной глины.

Если изделие остановилось в усадке, это еще не значит, что из него испарилась вся влага. Поэтому во время сушки лучше всего, если кирпичи будут находиться на каком-нибудь стеллаже с навесом, так как попадание прямых солнечных лучей будет губительно на них сказываться. В то же время кирпичам необходимо хорошее проветривание. Следует учитывать климат местности: каковы влажность и температура, как часто дуют ветра и с какой силой? Среднее время для полной просушки может занимать от одной до двух недель.

Но сразу нужно отметить, что такой тип кирпича имеет низкую водостойкость. Поэтому ему необходима дополнительная защита. Этот вопрос можно решить несколькими вариантами:

- Свес кровли желательно делать не меньше 0,6 м.

- Во время кладки кирпича следует обязательно делать тщательную перевязку.

- Строя дом, следует позаботиться о том, чтобы все проемы как дверные, так и оконные, располагались от углов не меньше чем на 1,5 м.

- После того как стены высохнут и пройдет естественная усадка, их необходимо облицевать или оштукатурить. Материал подбирается по вашему усмотрению.

Что касается необожженного кирпича без соломы, то технология его производства схожа с саманом. Только, соответственно, место соломы занимает песок. Соблюдается та же пропорция (1:5). Оптимальным вариантом считается кварцевый песок с диаметром частиц мелкого размера.

Вернуться к оглавлению

Технология производства обожженного кирпича

Типовые размеры строительных кирпичей.

Хотелось бы сразу предупредить, что изготовление кирпича-сырца это трудоемкий процесс. Поэтому не каждый сможет с этим справиться.

Обжиг включает в себя три процесса:

- прогревание,

- обжиг,

- охлаждение.

Несколько слов о каждом процессе в отдельности:

Для того чтобы прогреть и обжечь такой тип кирпича, можно использовать металлическую бочку (объем 200-250 л). Для этого у нее вырезается днище. Ее устанавливают на железную печку, у которой отсутствует верх. Этот процесс осуществим и на обыкновенном костре. Только для этого надо подготовить яму глубиной в 0,5 м. Сама бочка укрепляется над ней на ножки, высота которых должна приравниваться 0,2 м. Такая установка поможет равномерно прогреть изделие.

Заготовки укладывают слоями, оставляя между каждым кирпичом небольшое пространство до заполнения. После этого сверху она накрывается крышкой из металла. Она будет препятствовать попаданию холодного воздуха, оставляя внутри постоянную высокую температуру.

Для того чтобы температура обжига была постоянной, огонь под бочкой должен гореть беспрестанно на протяжении 20 часов. Но тут сразу стоит оговориться, что длительность может быть больше или меньше. Все зависит от качеств используемой глины, поэтому изначально рекомендуется сделать несколько проб, чтобы установить точную продолжительность обжига.

Последовательность действий при кладки кирпича: А ложковый ряд, Б тычковый ряд.

Обжиг способствует тому, что из глины уходит вся вода, при этом карбонаты частично теряют свою связь. Происходит сгорание всех органических примесей. Бочка позволяет равномерно прогреть все заготовки, находящиеся внутри нее.

Под воздействием температуры (для легкоплавкой 800-1000° С, для тугоплавкой 1100-1200° С) глина за счет спекания переходит в новую структуру керамику.

Этот процесс тоже производится в бочке, но делится на несколько этапов. В первую очередь крышку нельзя открывать. Сама температура регулируется путем уменьшения подачи топлива. Она должна опускаться медленно (вплоть до отметки в 650° С). После этого показателя процесс ускоряется, а уже через 6 часов крышку можно снять.

На этом этапе необходимо приложить максимум усилий и терпения, так как если обожженный кирпич будет поддаваться перепадам температуры, то глина даст трещину.

Чтобы проверить качество готового продукта, его разламывают на половины. Если внутри цвет однородный, а структура везде имеет сходную консистенцию, то кирпич изготовлен правильно. Далее части заливаются водой. В процессе размокания кирпича наблюдается: появится ли на разломе расхожесть оттенков. Если половины не размоются, то такой материал вполне пригоден для строительства.

Вернуться к оглавлению

Как определить непригодность кирпича?

Если совершать обжиг в первый раз и без помощи профессионала, то можно допустить ряд ошибок, которые существенно скажутся на качестве стройматериала. Даже по внешнему виду кирпича можно определить брак:

- Если во время обжига соблюдалась технология, то полученный кирпич должен иметь оранжево-красный цвет. Форма его должна быть четкой и напоминать прямоугольник. Если по такому кирпичу ударить молотком, то он будет издавать чистый звук, в то время как бракованный издает глухой. Такой дефект возникает вследствие маленькой температуры во время обжига.

- Светло-красные кирпичи с неоднородным оттенком на изломах скажут о неправильности процесса обжига. Значит, температура была недостаточной. Если заготовка имеет темно-серый или сине-черный цвет, то это говорит о том, что ее «сожгли».

- Повреждение краев. Такой брак может возникать в случае небрежного переноса кирпичей или неаккуратного извлечения из форм. Любые искажения поверхности указывают на то, что кирпич недосушили, перед тем как предавать его обжигу. Трещины, как уже говорилось выше, образуются из-за резких скачков температуры.

Следует помнить, что любое строительство должно начинаться с замачивания кирпича, иначе он будет тянуть воду из связующего раствора. В дальнейшем, если обойти такой подготовительный этап, построенное здание может быть ненадежным. Поэтому важно не только правильно изготовить кирпич, но и ответственно подготовить его к будущей кладке.

Особенности многостадийного процесса обжига керамического кирпича в туннельной печи

Рубрика: Технические науки

Дата публикации: 07.03.2017 2017-03-07

Статья просмотрена: 849 раз

Библиографическое описание:

Якубов, М. С. Особенности многостадийного процесса обжига керамического кирпича в туннельной печи / М. С. Якубов, Т. Н. Аъзамов. — Текст : непосредственный // Молодой ученый. — 2017. — № 10 (144). — С. 111-113. — URL: https://moluch.ru/archive/144/40278/ (дата обращения: 03.12.2020).

Наращивание темпов строительства и конкуренция между производителями строительных материалов на рынке Узбекистана вызывает необходимость увеличения количества и улучшения качества строительного кирпича. Решению этой задачи можно достичь путем усовершенствования системы управления технологическими процессами сушки, обжига, производственного цикла получения кирпича. Именно во время прохождения обжига и сушки формируются свойства продукции, которые определяют качество продукции. Оно включает в себя как измеряемые механические и гидрофизические показатели (прочность, морозостойкость и водопоглощение), так и визуальные дефекты (трещины, оплавление, пережог). Обжиг и сушку следует рассматривать как многостадийных тепло и массообменных процессов, которые сопровождаются фазовыми и химическими превращениями сырья.

Технологических процесс, получения кирпича проводят преимущественно в туннельных печах, характеризуется распределением температуры газовой среды (температурное поле) и садки изделий, нестабильностью свойств полуфабриката, а также невозможностью контроля свойств керамического материала в период его длительного (до 120 часов) пребывания в печи, в режиме реального времени. Отсутствие обоснованных рекомендаций для выбора оптимального температурного поля с учетом качественных показателей готовой продукции, изменения свойств входных материальных потоков, состояния технологического оборудования обуславливают необходимость создание математической модели процесса, её оптимизации и совершенствование автоматизированной системы управления.

Создание системы управления процессом обжига керамического кирпича в туннельной печи, которая содействует повышению качества готовой продукции путем предупреждения возникновения аварийных ситуаций, внесения упреждающих воздействий, полученных в результате прогнозирования характеристик изделий и определения оптимального температурного поля в условиях нестабильности полуфабриката.

Туннельная печь — это тепловая установкой непрерывного действия, в которой садка изделий передвигается по длинному прямолинейному обжиговому каналу навстречу теплоносителю. Движение изделий по печи происходит за счет проталкивания в обжиговый канал нового вагона через определенное время, которое называется интервалом проталкивания. Механизм, толкающий вагоны называют толкателем. На входе и выходе печь оборудована механическими шторами для устранения подсоса воздуха в обжиговый канал. Между входной шторой и зоной нагревания находится форкамера длиной в один вагон. Эта конструктивная особенность печи предназначена для предотвращения нарушения температурного режима печи при заталкивании новых изделий. Вагон сначала заталкивают в форкамеру, при этом штора между ней и зоной нагревания опущена. После закрытия входного отверстия, выходную штору форкамеры поднимают и проталкивают вагон уже непосредственно в печной канал.

Канал печи условно делится на позиции, длина которых равняется длине печного вагона, то есть количество позиций равно числу вагонов, находящихся на обжиге.

При выборе типа садки учитывают конструкцию и размер обжигового канала, типа изделий, топлива и метода его сжигания, конструкцию горелочного оборудования.

Структурную схему производство керамического кирпича, можно представить в виде цепью взаимосвязанных технологических процессов (стадий). [1] Рис. 1.

Рис. 1. Структурная схема производства керамического кирпича

Компоновка шихты. Сырьевые компоненты шихты (смеси глин и примесей, смешанных в определенных соотношениях) доставляются в глинозапасник, откуда грейферным краном перемещаются в бункера отдельных ящичных питателей, которые осуществляют равномерную подачу и объемное дозирование компонентов шихты. Дозирование регулируется высотой подъема шиберов и скоростью лент питателей, которые определенным образом рассчитываются.

Отдозированные компоненты шихты подаются в ножевую дробилку, где осуществляется их предварительное измельчение. Далее шихта проходит стадию переработки, которая проходит в соответствующем цеху. В нем расположены бегуны мокрого помола, вальцовые мельницы грубого и тонкого помола, глиномес. В бегунах мокрого помола происходит измельчение, смешивание, растирание, увлажнение шихты водой, раздавливание и продавливание ее сквозь плиты с отверстиями, установленными в зоне измельчения. Максимальный размер частиц шихты после бегунов составляет 50мм. Тарельчатый смеситель, установленный под бегунами подает шихту на ленточный транспортер, доставляющий ее в вальцовую мельницу. В нем осуществляется первичный помол и растирание шихты. В результате этой переработки размер частиц не превышает 3–5 мм. После первичного помола шихта ленточным транспортером подается на вторую вальцовую мельницу. Проходящие в нем процессы аналогичны проходившим в предыдущем аппарате, но максимальный размер частичек шихты составляет уже 1мм. [2]

После такой переработки шихта поступает в глиномес. Здесь проходит интенсивное перемешивание, усреднение и дополнительное увлажнение шихты до заданной формовочной влажности. В зимний период, при необходимости, проводится подогревание керамической массы паром. В камере глиномеса шихта уплотняется и продавливается сквозь отверстия решетки. Далее она подается в питатель, а оттуда — на формовку в червячный вакуум-пресс.

Формовка. Керамическая масса перемещается в корыто блока, в котором пропаривается и лопастями проталкивается в переходную часть. В ней лопасти, замененные на систему червяков, проталкивают подготовленную массу сквозь конусные выходные отверстия. Ножи разрезают массу на пластинки, которые подаются в вакуум-камеру для деаэрации. Оттуда они, сквозь питательные валки, поступают в червячную камеру, где набором червяков продавливаются сквозь мундштук, установленный на головке пресса. Таким образом, получают брус в виде непрерывной ленты. [3]

Нарезание. Внутри мундштука на специальной скобе монтируют керны, которые образовывают сквозные отверстия в брусе. Непрерывная лента бруса нарезается на сырец — изделия, укладываемые на сушильные вагонетки и поступающие в туннельные сушилки.

Сушка. Теплоносителем служит воздух, поступающий из зоны охлаждения туннельной печи. Продольная циркуляция теплоносителя в системах сушилки обеспечивается вытяжными вентиляторами, отводящими отработанный теплоноситель. Регулирование его количества осуществляется с помощью вмонтированных у перекрытия сушилки заслонок. Часть теплоносителя из сушилки отбирается передвижными вентиляторами, обеспечивающими его циркуляцию в поперечном направлении каналов агрегата, равномерно обдувая сырец. Сушка предназначена для удаления излишка влаги из сырца, показателем чего выступает относительная остаточная влажность сырца на выходе из агрегата. Согласно технологическому регламенту производства, значение этой переменной находиться в пределах 1,5–3 %. [4]

Вагонетки с высушенным сырцом вытягиваются из сушилки и направляются на перегрузочную базу. Здесь происходит перекладывание сырца на печные вагоны. Конструкция, которая получается вследствие этой операции, называется садкой кирпича. Загруженные вагоны перемещают к печи, где они проходят обжиг.

Процесс обжиг последний и самый ответственный в производстве кирпича, так как именно во время него окончательно формируются свойства изделий, определяющие понятие «качество». Оно включает как измеряемые механические и гидрофизические показатели (прочность, морозостойкость и водопоглощение и т. п.), так и визуальные дефекты (трещины, оплавление, пережог и др.).

Цикл обжига состоит из периодов нагревания, выдерживания в области высокой температуры (спекания) и охлаждения, каждый из этих периодов характеризуется определенными физико-химическими процессами, которые проходят в керамической массе. Конечные свойства изделий зависят от правильности протекания этих процессов, для чего необходимо придерживаться четких требований к температурному режиму и продолжительности обжига на каждой позиции печи.

Таким образом, туннельная печь условно делится на 3 зоны: нагревания, обжига и охлаждения. Зона нагревания предназначена для окончательного высушивания изделий и нагревания их до температуры газовой среды зоны обжига. Зона нагревания состоит из трех участков. На первом, расположенном после форкамеры, начинается сушка сырца на только что введенных печных вагонах теплом отработанных дымовых газов, которые уже прошли другие участки этой зоны (рис. 1.). На втором участке с обеих сторон канала расположены отверстия для вывода из печи дымовых газов. На третьем — происходит нагревание изделий дымовыми газами и продуктами сжигания топлива, которые поступают из зоны обжига.

Зона обжига делится на два участка: малого и большого огня. На участке малого огня происходит интенсивное нагревание полуфабриката теплом дымовых газов, которые поступают от участка большого огня, а также теплом топлива, сжигаемого в горелках этого участка. Горелки объединены в горелочные группы, расположенные на каждой позиции зоны обжига. В зоне большого огня изделия выдерживаются при максимальной температуре.

Зона охлаждения условно делится на зоны быстрого и окончательного охлаждения. Внешний воздух в зону охлаждения подается через отверстие в своде и каналы в выходе печи специально установленным вентилятором. Воздух, подаваемый в туннель из окружающей среды, двигается вдоль него, охлаждая кирпич. В обеих стенах зоны охлаждения сделаны отверстия, через которые нагретый воздух выводится из канала обжига в канал нагревания, и нагнетается в сушилку.

- Ладанюк А. П., Трегуб В. Г., Кишенько В. Д. Управление технологическими комплексами в компьютерно-интегрированных системах // Проблемы управления и информатики. – 2002. – № 2.

- Ярощук И. В., Остапенко Ю. А. Экспериментальное исследование обжига кирпича в туннельной печи для создания математического обеспечения системы управления // Сб. трудов VIII междун. научно-технич. конф. «Машиностроение и техносфера на рубеже XXI века». – Том З. – Донецк: ДонГТУ, 2001.

- Технологический регламент производства керамических камней и кирпича на заводе керамических стеновых материалов. Утв. директором комбината строительных материалов. — К., 1994. – 63 с.

- Машиностроительная керамика / Гаршин А. П., Гропянов В. М., Зайцев Г. П., Семенов С. С. — СПб: ГТУ, 1997. — 726 с.

Использование кирпича, изготовленного по технологии «флэшинг»

Флэшинг – разновидность производства кирпича методом обжига с подачей необходимого количества кислорода. Это способствует образования у изделия неравномерной расцветки: от красного до черного цветов. Вся штучная продукция имеет неповторимый переливающийся окрас.

История образования и характерные черты

«Баварская кладка» – это кладка, где используется данный кирпич. Она впервые начала применяется в Германии еще в 17 веке. Тогда было затруднительным производство одноцветного материала в больших количествах. Альтернативой стало смешивание разных партий изделий, создавая на стенах фасада неповторимые комбинации разных цветов. Постепенно технология такой кладки усложнилась и потерпела изменения, став отдельным декоративным направлением, которое очень популярно в наше время.

«Баварская кладка» основывается на следующем принципе – определенное количество разноцветных кирпичей почти произвольно перемешивают. Однако каждый стиль имеет свои отличительные особенности. У баварского они следующие:

- Запрещена укладка рядом одинаковых оттенков.

- Вся плоскость стены равномерно укладывается изделиями без преобладания конкретного цвета.

- Не допускается наличие на фасаде здания повторов рисунка.

С целью получения равномерного рисунка на фасаде здания, необходимо одновременно использовать кирпич с трех или четырех поддонов, разбирать штучные изделия следует по диагонали. Существует ряд продукции, произведенной по технологии «флэшинг». Приведем примеры.

«Глазго» — тротуарный клинкер

Расцветка данной продукции может варьироваться от темно-красного до темно-коричневого характера. Минимум половина изделий обладают переливом или неоднородностью, а максимум половина может быть однородной. Существует вероятность несоблюдения пропорции 50/50 в одном поддоне.

- Чтобы получить максимальный эффект от использования тротуарного клинкера, следует использовать его для участков, площадь которых составляет более 100 м2.

- Процесс укладки следует вести одновременно минимум с трех поддонов.

В точках реализации данный товар должен быть представлен в 10-13 образцах.

«Флэш» — лицевой кирпич

Его расцветка бывает от красного до темно-коричневого характера. Минимальный объем продукции с переливом – 30%. Максимальный процент однородных изделий – 70. Такая пропорция может и не соблюдаться в одном поддоне.

- Чтобы получить максимальный эффект от применения, его следует применять для кладки с площадью более 50м2.

- Процесс укладки следует вести одновременно минимум с трех поддонов.

В точках реализации данный товар должен быть представлен в количестве 4-6 образцов.

«Пестрый» — лицевой кирпич

Его цвет может изменятся от красного до темно-коричневого. Минимальное количество кирпича с неоднородностью оттенка по пастели – 80%, а максимальное с однородностью – 20%. Данная пропорция в одном поддоне может не соблюдаться.

- Чтобы получить максимальный эффект от его использования, следует его применять для кладки с площадью более 50м2.

- Процесс укладки следует вести одновременно минимум с трех поддонов.

В точках реализации данный товар должен быть представлен в количестве 4-6 образцов.

«Флэшинг» — лицевой отделочный кирпич

Цвет может изменятся от коричневого до светло-соломенного. Изделия с неоднородностью могут составлять минимум 40%, а с однородностью максимум 60%. В одном поддоне данное соотношение может не соблюдаться.

Отличительные особенности и количество образцов в точках продаж одинаковы с предыдущим вариантом.