Особенности лазерной резки фанеры

Особенности лазерной резки, гравировки и фрезеровки фанеры

Использование для обработки фанеры механических и лазерных методов

Фанера получила распространение в быту, строительстве, рекламном и сувенирном производстве и многих других отраслях. Изделия из фанеры широко представлены в убранстве помещений, в ландшафтном дизайне, в качестве упаковки, элементов наружных и внутренних конструкций… Использование определенной технологии резки и гравировки зависит от свойств материала, его толщины, заданных требований качества, предъявляемых к конечной продукции. Современное ЧПУ оборудование обеспечивает высокую точность позиционирования и выполняемого реза, составляющую сотые доли миллиметра, что позволяет производить качественный раскрой фанеры.

Из истории появления фанеры

Прежде чем рассматривать различные способы обработки фанеры, познакомимся с особенностями самого материала. История фанеры начинается с конца 17 века, когда британский инженер Сэмюэль Бентам создал прообраз лущильного станка для получения шпона. Многим позднее эстонский мебельщик А.Лютер стал использовать материал, склеенный из нескольких слоев шпона для сидений стульев. А российский изобретатель Костович, самостоятельно разработавший оборудование для изготовления шпона и клей для его склеивания, располагал листы шпона с чередованием волокон. Благодаря такой конструкции и составу клея материал оказался очень прочным, устойчивым к влаге и не подверженным гниению.

Возможности лазерных станков по резке и гравировке фанеры

Слоеная структура материала, различия в древесном шпоне и клеевом компоненте оказывают влияние на качество раскроя. Для лазерной резки наиболее подходит фанера марки ФК, в которой в качестве клея используется карбамидная смола. Производительность порезки такой фанеры намного выше, чем при работе с влагостойкими материалами: ФСФ, склеенной фенольной смолой и ФБ, с пропиткой бакелитовым лаком. Следует помнить, что раскрой лазером фанеры толщиной более 10 мм производить не желательно. Для прорезания толстого листа пришлось бы увеличивать мощность и уменьшать скорость резания, а это может вызвать перегрев зоны обработки и обугливание краев.

Технология резки заключается в высококонцентрированном тепловом воздействии лазера на материал. Сфокусированный в узкий пучок лазерный луч, попадая на поверхность, вызывает резкий нагрев зоны воздействия и прожигает фанеру на необходимую глубину. При этом линия реза получается очень тонкая — доли миллиметра, а края ровные и аккуратные даже при выполнении мелких элементов, например, при ажурной резке. Однако, при попадании луча на места с избытком клея или неоднородные участки во внутренних слоях (сучки, уплотнения), мощности излучения может не хватить для прорезания материала насквозь. В этом случае приходится проходить траекторию повторно. Еще одним нюансом обработки является изменение оттенка линии реза в сторону более темного тона. Это может быть как нежелательным фактором, так и положительным качеством, например, гравировка благодаря этому свойству получается более выразительной.

Особенности обработки фанеры на фрезерном станке с ЧПУ

Альтернативой лазерной технологии, которая имеет некоторые ограничения, является фрезерная резка. Станки с ЧПУ позволяют фрезеровать фанеру различных марок независимо от толщины заготовки, в точности воспроизводя заданный электронный макет. Использование компьютерного управления почти полностью исключает погрешности обработки и вероятность брака. Обилие разнообразного режущего инструмента дает возможность производить множество сложных операций как с плоскими заготовками, так и с объемными деталями.

Влияние свойств материала на подбор инструмента и режима фрезеровки

Особенности фанеры предъявляют повышенные требования к используемым для обработки фрезам. Наличие клея между слоями, неоднородностей быстро изнашивает инструмент, поэтому для работы с этим материалом рекомендуется использовать твердосплавные фрезы. Фрезерование происходит в два этапа — черновое и чистовое, а при значительной глубине реза черновая обработка может проводиться в несколько проходов. Использование встречного фрезерования и повышенной скорости вращения шпинделя помогает избежать сколов и других дефектов кромки, небольшая шероховатость зоны реза убирается дополнительным шлифованием. Корректный выбор инструмента и скоростного режима гарантирует качественный результат, тогда как увеличение сверх необходимого количества оборотов шпинделя или скорости подачи может привести к перегреву фрезы и подпалу материала.

Плюсы и минусы механической и лазерной обработки фанеры

В целом оба метода обеспечивают высокую производительность, отличное качество раскроя и гравирования, позволяют выполнять сложную резьбу, наносить на поверхность изображения и надписи. Среди плюсов современного оборудования, как лазерного, так и фрезерного, можно назвать и возможность создания точных копий в любом количестве вплоть до крупносерийного производства.

Лазерная резка и гравировка незаменимы при выполнении мелких деталей и высокохудожественных работ. Среди достоинств этой технологии:

- Узкая зона реза. А значит нет необходимости в технологических отступах.

- Бесконтактность. Не изнашивается инструмент.

- Не нужна дополнительная обработка кромок.

- Возможность выполнения сложных и эксклюзивных проектов.

К недостаткам следует отнести ограничения по толщине материала, потемнение кромок, а также сложность обработки влагостойких марок фанеры.

Эти проблемы решаются с помощью фрезеровки. Однако обработка фанерных заготовок фрезером также имеет свои нюансы: быстрое тупление инструмента, необходимость шлифовки срезов. Для изготовления миниатюрных изделий фрезерование практически не используется, так как даже самая маленькая фреза обладает своим диаметром, а значит этим методом невозможно получить геометрически четкие внутренние углы. Влияние на качественные характеристики оказывает и состав материала. Например, березовая фанера хорошо поддается обработке, а состоящая из хвойных пород древесины склонна к расслоению волокон, образованию задиров, поэтому ее практически не используют для гравирования.

Особенности лазерной резки различных материалов

Акрил (оргстекло). «Классический» материал для лазерной резки. Режется очень хорошо до толщины 10—15 мм. Хорошо наносится и любой вид лазерной гравировки. Пожалуй, лучше всех остальных материалов отвечает требованиям лазерной обработки. На кромке реза обычно наблюдается тонкая полосатая структура, которая практически до конца неустранима и вызвана физическими процессами, протекающими в зоне реза. При резке акрила толщиной более 5—8 мм надо учитывать термические напряжения, которые могут возникать в материале, особенно в режиме «зеркального реза», и взаимодействовать с собственными внутренними напряжениями.

Возможно Вас также заинтересует следующее:

По вопросам обращайтесь: +7 (351) 776-75-97, e-mail: mail@nefertum.ru

Еще кое-что о материалах

Полистирол режется медленнее и хуже, чем акриловое стекло. Резка полистирола идет через расплав материала. Поэтому на кромках реза неизбежно появление облоя. Резка полистирола возможна, но очень трудоемка.

Полиэфирное стекло (ПЭТ, ПЭТФ, ПЭТГ). Полиэфирное стекло хорошо режется лазером, но хуже акрила. Небольшой облой практически неизбежен. Поверхность реза также может быть близкой к зеркальной, но периодическая неровность поверхности реза всегда присутствует и несколько сильней выражена, чем у акрила.

Зеркальные и фольгированные пластики режутся также как и основной материал, но есть и определенные проблемы, связанные с возможностью повреждения зеркального слоя. Многое зависит от типа и марки металлизированного пластика, способа нанесения металлизированного слоя и (или) защитного слоя краски. Поэтому желательно для каждого типа материала провести пробные резы.

Поликарбонат плохо режется лазером и только небольших толщин, до 1—2 мм. Край реза зеркально-коричневый, с выраженным облоем и заметной периодической структурой. Возможна резка сотового поликарбоната толщиной 4—6 мм, но с весьма низким качеством реза.

Слоистые пластики — текстолит, гетинакс и т.п. режутся лазером очень плохо и только малой толщины. Во многом это связано со слоистой структурой материала и характеристиками используемой полимерной связки.

Полипропилен, капролон и др. литые полимерные материалы, в т.ч. термореактивные, подвергаются качественному резу только до толщин 5—10 мм. Очень многое зависит от конкретной марки материала и его производителя, поэтому проведение пробных резов обязательно.

Облицовочные пластики и термопласты в большинстве случаев режутся только при небольшой толщине (до 1—2 мм). Качество реза может быть достаточно высоким, но трудоемкость резки велика. Обязательно проведение пробных резов на каждой партии материала.

Что режется легче?

Пенопласты и поролоны прекрасно подходят для лазерной резки. Возможна резка как с оплавлением поверхности кромок, так и практически без нее. Но при большой толщине материала (более 20—25 мм) проявляется значительная «бочкообразность» лазерного реза, т.е. края реза перестают быть перпендикулярными поверхности. При резке поролона есть трудности с внутренними напряжениями в материале, в результате которых может исказиться контур резки.

Дерево и шпон хорошо режутся до толщины 9—10 мм, в зависимости от типа древесины. Сосна, ель, осина, тополь лучше прочих типов древесины пригодны для лазерной резки. Береза, бук или дуб обладают гораздо менее подходящими свойствами. Твердость и плотность древесины усложняют процесс лазерной резки, делают его более трудоемким. Характер резки вдоль и поперек волокон различен. Общая проблема — сучки, при наличии которых отличного качества реза добиться очень трудно. Край реза от светло-коричневого до почти черного, слегка обугленный. Чем толще и тверже древесина, тем темнее кромки реза.

Фанера хорошо режется до толщины 8—10 мм. Резка фанеры сильно зависит от сорта древесины, вида клея и способа обработки. Лучше всего режется обессмоленная фанера из древесины хвойных пород. Березовая фанера менее пригодна для резки, еще сложнее резать фанеру с формальдегидными смолами. Поверхность реза всегда темная. Режим и качество резки конкретного сорта фанеры определяются экспериментальным путем.

Картон, пенокартон, бумага, ткани прекрасно режутся лазером. Край реза слегка желтоватый или коричневый. Для тонких материалов проблемой является их ровная укладка и удержание на плоскости. Резка в несколько слоев практически не используется, т.к. в этом случае крайне трудно избежать внедрения продуктов распада между слоями и их загрязнения.

Кожа хорошо режется лазером до толщины 3—4 мм. Требуется интенсивный поддув. Цвет и степень обугленности краев реза очень сильно зависит от типа кожи. Обязательно проведение пробных резов. Дополнительная проблема — ровная укладка на поверхности стола раскроя.

МДФ и ПСБ хорошо режутся лазером до толщины 8—10 мм. Характеристики материала (тип связки, плотность прессовки) очень сильно варьируются в зависимости от его марки и конкретного производителя, поэтому обязательно проведение пробных резов. Край реза ровный, от светло- до темно коричневого, слегка обугленный.

Ламинированная ДВП хорошо режется лазером до толщины 10—12 мм. Торцевая поверхность реза от светло- до темно-коричневого цвета, в зависимости от толщины.

ДСП менее всего пригодна для лазерной резки из-за своей рыхлой структуры и особенностей используемой полимерной связки (эпоксидные или формальдегидные смолы). Доступна резка ДСП толщиной 6 мм. Край реза неровный, темно-коричневый, местами черный.

Резина и линолеум хорошо режутся лазером. Но при этом в тонком (порядка 0,1 мм) слое вокруг кромок реза теряется вулканизация. Для некоторых сортов резины возможно обугливание по торцевой поверхности реза. Остается специфический запах, выветривающийся со временем.

Паронит, гипсокартон, слюду можно довольно успешно резать лазером. Лазерная резка прокладок из паронита практикуется очень часто. Скорость резки определяется толщиной материала. Композитные и высокотемпературные и материалы резать лазером можно, только если эти материалы не боятся термических напряжений.

Искусственный камень. Возможность резки зависит от типа используемой связки. Искусственный камень толщиной 10—12 мм на акриловой основе, скорее всего, будет хорошо резаться. Торцевая поверхность реза гладкая, матовая. В остальных случаях необходим пробный рез.

Металлы практически не поддаются резке СО2 лазером мощностью менее 250—300 Вт.

Особенности лазерной резки фанеры – отличия технологии

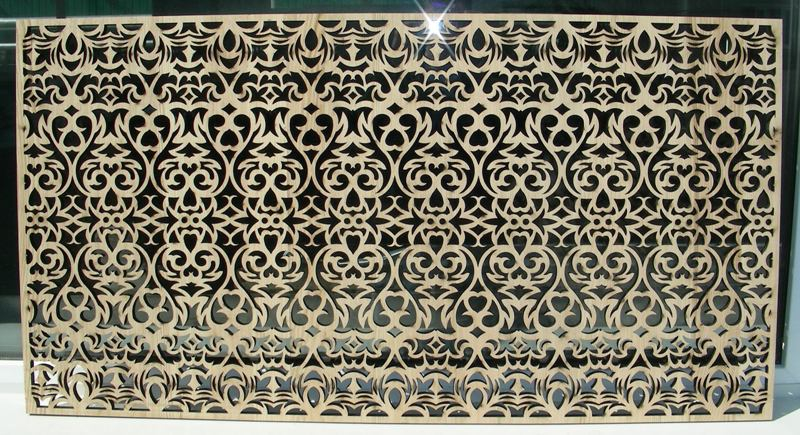

Лазерное оборудование позволяет вырезать в дереве причудливые узоры и получать декоративные элементы для мебели и отделки интерьера, других целей. Особенно востребована лазерная резка фанеры, позволяющая создавать изделия с точным и изысканным рисунком любой сложности.

Лазерное оборудование позволяет вырезать в дереве причудливые узоры и получать декоративные элементы для мебели и отделки интерьера, других целей. Особенно востребована лазерная резка фанеры, позволяющая создавать изделия с точным и изысканным рисунком любой сложности.

Применение лазерного луча вместо ручной работы лобзиком значительно ускоряет процесс, минимизирует расход материала и исключает погрешности благодаря компьютерному управлению. Благодаря этому появляется возможность изготавливать эксклюзивные детали для широкого спектра изделий.

Преимущества использования лазера для резки дерева

Лазерный луч одинаково быстро и точно разрезает и дерево, и металл. У данного способа обработки насчитывается множество преимуществ по сравнению с применением других инструментов и станков.

- Без дополнительной обработки. Края разрезов сразу получаются гладкими и ровными, не требуя финишной шлифовки.

- Работа выполняется автоматически по заданной программе, не требуя трудозатрат человека.

- Можно получить микроразрезы, так как луч способен сделать разрез шириной 0,01 мм.

- Можно воплотить в жизнь эскиз любой сложности, имея лишь цифровое изображение.

- Дерево не деформируется, можно лишь придать эффект затемнения в месте разреза посредством воздействия высокой температуры.

Использование лазера значительно расширяет возможности обработки и декорирования фанеры, делая любой дизайнерский проект легко выполнимым.

Сферы применения

Чаще всего фанеру обрабатывают на лазерном станке для получения различных заготовок из листового материала, создания декоративных аксессуаров для дома и подарков, изготовления рекламных вывесок и стендов, подготовки деревянных элементов для украшения фасадов. Например, таким способом изготавливаются ажурные решетки для радиаторов отопления, которые декорируют интерьер и не снижают степень обогрева. Также это подходящий способ для изготовления разнообразных шаблонов и лекал, необходимых для создания других изделий.

Чаще всего фанеру обрабатывают на лазерном станке для получения различных заготовок из листового материала, создания декоративных аксессуаров для дома и подарков, изготовления рекламных вывесок и стендов, подготовки деревянных элементов для украшения фасадов. Например, таким способом изготавливаются ажурные решетки для радиаторов отопления, которые декорируют интерьер и не снижают степень обогрева. Также это подходящий способ для изготовления разнообразных шаблонов и лекал, необходимых для создания других изделий.

Особенности технологии

Воздействие лазера на дерево осуществляется бесконтактным способом. Луч значительно повышает температуру в той точке, куда он направлен, благодаря чему структура материала быстро разрушается, остается только четкий разрез. Эта технология не требует закрепления заготовок на оборудовании, поскольку отсутствует вибрация и иные побочные эффекты обработки.

Участие человека в данном процессе заключается только в программировании станка. Необходимо загрузить в память компьютерного блока заданное изображение, после чего лазерная головка будет следовать в любом направлении по контурам.

Одновременно с лазерным лучом работает система обдува и охлаждения, что необходимо для удаления продуктов горения и снижения степени обугливания (темного оттенка после прохода луча).

Для применения технологии лазерной резки не обязательно иметь оптовое количество материала: это одинаково выгодно и для разовых заказов, и для промышленных. В любом случае, заказчик получает идеально четкое изображение на дереве. Поэтому данный подход пользуется спросом и у мебельных фабрик, и у частных мастеров эксклюзивной мебели.

Лазерной обработке лучше поддаются хвойные породы дерева со сниженным содержанием смол. Тогда готовое изделие получается более качественным, а разрезы – аккуратными и устойчивыми к деформации.

Чтобы проконсультироваться по вопросам лазерной резки дерева и обсудить детали заказа, связывайтесь с нами по указанным контактам. О лазерной резке металлов можно узнать тут

Все о резке фанеры: лазерной и фрезерной

Ф анеру очень часто применяют для различных целей и типов работ. Фанера — недорогой материал, поэтому наиболее распространена при изготовлении различных изделий — перегородок, всевозможного декора, сувениров, рекламных конструкций и т.д. Кроме того она довольно проста в обработке, в результате чего лист фанеры может служить отличной основой для создания любого замысловатого узора, предназначенного для декорирования. Сегодня это стало еще доступнее, благодаря фрезерованию фанеры с помощью специального оборудования: станков с чпу или лазерной резке. Сравним два эти способа.

Лазерная резка: особенности, плюсы и минусы

С конца 20-го столетия в значительной степени расширилась сфера применения человечеством лазерных технологий. Было создано и внедрено большое количество оборудования, использующего лазерное излучение, частью которого являются станки для гравировки и резки различных видов материалов. Лазерное оборудование позволяет осуществлять резку оргстекла, бумаги, картона, ткани, кожи, керамики, камня, древесины, шпона и т. д. А кроме этого и такой широко использующийся материал, как фанера.

Суть и технологическая сторона лазерной резки:

Лазер является источником светового излучения, свойства которого совершенно не похожи на свойства других источников света (лампы накаливания, люминесцентные лампы, пламя, природные светила).

У лазерного луча есть некоторые преимущества. Он способен проникать на огромнейшие расстояния, обладая при этом прямолинейностью в направлении. Лазерный луч имеет узкий пучок, расходимость которого очень невелика. Причем величина теплоты очень большая, вследствие чего лазер побивает отверстия в совершенно разных материалах. Также большое значение световой интенсивности не сравнится с интенсивностью даже сильных источников света.

Исходя из потрясающих свойств лазерного луча, резка лазером стала популярным современным методом раскроя материалов, обладая неограниченными возможностями для изготовления изделий любой сложности, даже с эксклюзивным дизайном в неограниченном количестве.

За основу лазерной резки взят несложный научный факт — концентрация лазерным лучом пятна меньше миллиметра на поверхности любого материала. Если при этом мощность лазерного луча позволяет, в данной области материал расплавляется, разрушается, испаряется, то есть изменяется структура самого материала. Так и происходит лазерная резка. Инструментом лазерный луч делает фокусирующая линза, расположенная на траектории луча за несколько сантиметров от поверхности материала, который обрабатывается.

Преимущества и недостатки лазерной резки фанеры:

У резки фанеры с использованием лазера есть много преимуществ, а именно:

- Воздействие лазерного луча при резке позволяет осуществить бесконтактную обработку поверхности материала. При соприкосновении фанеры с лазерным лучом происходит резкое повышение температуры, вследствие чего возникает повышение температуры в микро-области воздействия луча и испаряется влага, содержащаяся в фанере. Кстати, хотелось бы уточнить, что шов обладает минимальной шириной в 0,01 мм, поэтому зона термического влияния очень мала.

- Ровные и аккуратные края среза даже на мелких и утонченных деталях, что говорит об очень высоком качестве резки и получаемых изделий.

- Отсутствие необходимости приложения физических усилий в процессе резки фанеры благодаря оборудованию с ЧПУ (числовым программным управлением) и минимальному диаметру лазерного луча.

- Станки с ЧПУ и лазером из-за использования цифровых эскизов желаемого изделия в высокой степени снижают сложность процесса резки деталей сложной конструкции и формы.

- Также дополнительная обработка поверхности для избавления от дефектов, разных шероховатостей и т. п. не нужна после процесса резки фанеры лазером.

- Высокая скорость работы лазерного станка, что в несколько раз повышает коэффициент производительности и уменьшает финансовые затраты для постобработки изделия.

Несмотря на обилие преимуществ резки фанеры при помощи лазерного луча, у этого современного и пользующегося популярностью метода есть несколько минусов:

- качественное лазерное оборудование стоит достаточно дорого, что повышает и себестоимость резки на лазерах;

- в процессе резки края деталей обугливаются, что приводит к менее привлекательному внешнему виду изделия. Существует риск возгорания материала. Постоянное обдувание поверхности удаляет продукты сгорания с обрабатываемого края, между тем, срез все равно остается черным;

- поскольку изделие легко повредить — требуется высококвалифицированный специалист, матер должен оп внешенему виду определить вид клея, породу дерева, из которого сделан шпон и т.д..

Вывод: если требуется обработка слишком мелких деталей и не пугает возможная порча изделия, то можно заказать лазерную резку. Однако наша компания предлагает более надежный способ — фрезерные работы на станках с чпу.

Резка на фрезерных станках с чпу:

Фрезерные станки выполняют работу при помощи фрезы (режущего инструмента). Программное управление направляет инструмент и обеспечивает глубину воздействия на материал. Тем самым создается рельефная поверхность, либо узор.

Резка на фрезерных станках — выполняется предельно быстро, точно, аккуратно, не оставляет обуглившихся краев, позволяет делать фаску, предоставляет широкеи возможности при обработке материала.

Еще больше преимуществ перечислены в статье: Фигурная резка.

Также станок с режущей фрезой позволяет выполнять предельно точный раскрой фанеры.

Поэтому для серьезной работы по фанере, например, украшения ажурными элементами из фанеры какого-то здания, созданя крупных рекламных элементов и т.д., лучше обращаться в специальную мастерскую к опытным специалистам, впыолняющим фрезеровку материала на станках с числовым программным управлением. Стоит отметить, что услуги данного рода не отличаются высокой стоимостью и вполне по карману каждому. Поэтому украшение беседки, веранды и т. п. Обойдется совсем не дорого. Цена фрезерной резки зависит от вида материала, его плотности, сложности обрабатываемого узора и площади. А готовый результат будет только радовать!

Поэтому, учитывая все вышесказанное, лучше обратиться к компании, серьезно занимающейся данной деятельностью и имеющей немалый опыт. Тогда вам подскажут на каком станке и какие работы лучше выполнять с тем или иным материалом. Вы сможете быть уверены в отличном качественном результате в кратчайшие сроки, что очень немаловажно. Все наши услуги перечислены здесь. Звонок по России — бесплатный.

Как выбрать фанеру для лазерной резки

Лазерная резка – лучший способ раскроя фанеры. Но несмотря на все преимущества лазерной обработки, при использовании некачественного материала мы не получим желаемого результата. Вид будущего изделия напрямую зависит от правильного выбора фанеры.

Основные правила подбора фанеры для лазерной обработки

Чтобы получить наилучший результат лазерной обработки фанеры, выбирайте качественный материал. Поскольку он бывает разного сорта, толщины, из разных пород дерева, то сделать выбор не так и просто. Какую фанеру выбрать для лазерной резки, подскажут следующие правила:

- Фанера должна быть сухой и ровной. Слабо просушенный материал может деформироваться изначально – выгибаться дугой, образуя неровности на поверхности материала. Такой материал не подходит для лазерной обработки, особенно для гравировки. Легкий выгиб допускается при раскрое фанеры.

- Одинаковая толщина листа фанеры. Разная толщина придает материалу волнистую структуру. Во время гравировки такой поверхности, лазерный луч не может сфокусироваться – в результате ухудшается качество рисунка.

- Толщина заготовки до 10 мм. Фанера – это склеенные между собой, с помощью формальдегидной смолы, тонкие листы деревянного шпона. Лазерный луч не режет смолу, поэтому, в местах ее переизбытка, может образоваться дефект. Кроме того, более толстые заготовки режутся с меньшей скоростью, из-за чего перегревается и обугливается кромка.

- Фанера без сучков. Лучше всего для лазерной обработки использовать фанеру 1-2 сортов, которые не допускают наличия сучков на заготовке. Сучки плохо режутся лазером и могут испортить будущее изделие.

- Фанера из твердых пород дерева, светлого цвета. Фанера из таких сортов древесины лучше переносит выжигание. Линия реза на этом материале будет менее глубокой, но более темной.

Наша мастерская «Laser365» избавит Вас от поисков качественного материала – мы сами подберем правильный материал для лазерной резки и гравировки.

Закажите лазерную обработку фанеры в нашей мастерской «Laser365»

Мы выполняем любой вид лазерной обработки фанеры и других неметаллических материалов – раскрой и перфорацию, художественную лазерную резку и лазерную гравировку. Заказав услугу лазерной резки фанеры у нас, Вы получите полный комплекс услуг – от выбора материала, разработки шаблона до изготовления продукции.

Мы предлагаем выгодные цены на раскрой и гравировку на лазерном ЧПУ станке. Если возникли вопросы, свяжитесь с нами по телефону (посмотреть) или закажите «обратный звонок». Работаем круглосуточно и без выходных.

Особенности лазерной резки фанеры

Современные способы обработки фанеры и дерева позволяют создавать эксклюзивные конструкции, поражающие своей красотой и оригинальностью. Лазерная резка фанеры открыла возможность изготовления очень сложной дизайнерской продукции. Это могут быть различные решетки для декорирования оконных проемов, дверей, вставки в мебельные фасады, элементы подвесных потолков, внутренние перегородки. Такие изделия из фанеры будут гармонично смотреться как в домашней обстановке, так и в интерьере гостиниц, ресторанов, баров, магазинов, клубов.

Лазерная резка фанеры разных пород дерева отличается между собой по температуре луча и степени поддува.

Особенности лазерной обработки фанеры

Резка фанеры при помощи лазера относится к наиболее современным способам обработки листовых материалов. В отличие от традиционной резки ручным или электрическим лобзиком, лазерная резка фанеры позволяет добиться минимального расхода материала, выполнить самые сложные формы и узоры, ювелирную детализацию. Это стало возможным благодаря очень маленькой толщине луча лазера, которая составляет доли миллиметра, а также использованию станков с компьютерным программным управлением.

Преимущества обработки фанеры лазером:

Преимущества обработки фанеры лазером: края разреза получаются очень аккуратными и гладкими, не нужно прилагать особые физические усилия.

- Высокоэнергетический луч точечно воздействует на поверхность, осуществляя бесконтактную обработку. Из-за мощного повышения температуры в точке соприкосновения древесины и луча происходит испарение материала, в результате чего образуется шов шириной 0,01 мм.

- Края разреза очень аккуратные, что очень важно для вырезания ажурных мелких деталей и гравировки. Через высокотемпературное воздействие края разрезов получаются немного темнее.

- Для того чтобы резать фанеру, не нужно прилагать физических усилий.

- Можно выполнить абсолютно любой рисунок или гравировку — для этого достаточно иметь эскиз изображения в цифровом виде.

- Качество лазерной резки зависит от того, из какой древесины сделана фанера. Как правило, лучше всего режется обессмоленный материал из хвойных пород древесины.

При помощи лазерной резки можно выполнять:

- вырубку всевозможных заготовок разных размеров из листового материала;

- сувенирные изделия и подарки;

- элементы декорирования фасадов и интерьеров;

- презентационные и рекламные материалы;

- разные лекала и шаблоны.

Оборудование для обработки фанеры лазером

Лазерная резка выполняется при помощи специальных станков с программным управлением, в конструкции которых используются газовые лазеры.

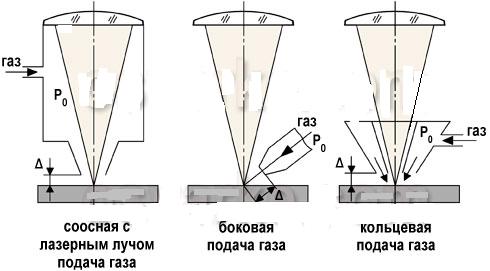

Схемы подачи вспомогательного газа в зону лазерной резки.

Человек фактически не участвует в обработке — она полностью автоматизирована. Все, что нужно сделать — скопировать выбранный рисунок на карту памяти, установить ее в компьютерном блоке управления станком и подождать, пока станок вырежет заданные контуры. Данная процедура выполняется очень быстро и является безотходной.

Для повышения качества обработки древесных листовых материалов кроме станков могут использоваться чиллеры и системы обдува. Чиллеры используют для дополнительного охлаждения колбы с газом. Они состоят из водяного насоса и хладагента (фреона), не позволяющего нагреваться циркулирующей в чиллере воде. Системы вытягивания и обдува помогут удалить продукты горения и последующего охлаждения с заготовок. Это уменьшает степень обугливания (потемнения) края разреза.

Самодельные станки, с помощью которых может выполняться лазерная резка фанеры, малоэффективны. Сделанные в кустарных условиях, они не могут обеспечить требуемую мощность лазера, качественное охлаждение и питание, идеальную механическую подгонку всех элементов станка.

Лазерная резка фанеры обеспечивает максимальную точность передачи исходного рисунка. Изящные детали из фанеры способны украсить даже очень простой интерьер, придав ему оттенок романтичности и изысканности. При необходимости они могут использоваться для того, чтобы скрыть дефекты, радиаторы отопления или другие инженерные коммуникации. В зависимости от вырезанного рисунка, такие решетки могут быть почти непрозрачными, что не помешает качественному обогреву и вентиляции помещений.

Как бороться с факелом при резке фанеры на лазерном станке

Лазерный станок с ЧПУ осуществляет бесконтактную обработку материалов путём воздействия на поверхность заготовки лучом высокой энергии. Поскольку толщина лазерного луча в среднем составляет 0,1 мм, то шов реза на поверхности заготовки получается очень тонким и аккуратным. Это качество особенно ценно при обработке таких непрочных материалов как ткань или бумага. Благодаря тому, что головка лазерного излучателя может совершать над заготовкой сложное пространственное движение (согласно командам системы ЧПУ, формируемым на базе загруженной программы управления), лазерный станок с ЧПУ способен осуществлять фигурную обработку изделий, вплоть до создания сложного объёмного 3D-рельефа.

Помимо скорости и точности готовых изделий, обработка лазером характеризуется полным отсутствием твёрдых отходов (стружки, пыли и т. п.). Под действием энергии лазерного луча, материал поверхности заготовки в зоне обработки нагревается и переходит в газообразное состояние (испаряется). Штатная вытяжная система станка отводит газообразные отходы, которые (после несложной процедуры фильтрации) могут быть выброшены в атмосферу без риска для экологии.

Таким образом, в отличие от механической обработки резанием, на заготовку в лазерном станке с ЧПУ не действуют никакие силы, а только термическая нагрузка. Однако из-за движения головки лазерного излучателя вдоль траектории обработки, основная поверхность заготовки не успевает нагреться — даже при сквозном резании высокую температуру «ощущают» лишь слои, непосредственно прилегающие к зоне обработки. Именно эти качества позволяют, во-первых, обрабатывать на лазерном станке с ЧПУ очень широкую гамму материалов. А во-вторых, обходиться без крепления заготовок на рабочем столе станка (достаточно положить заготовку под собственным весом).

Исходя из этого, к конструкции рабочего стола лазерного станка с ЧПУ предъявляют не столь жёсткие требования (как, например, к рабочему столу фрезерного станка). Стол должен, во-первых, быть негорючим (чаще всего он изготовлен из стали), а во-вторых, не препятствовать отводу тепла и не «вставать на пути» лазерного луча в случае сквозного резания заготовок. Для этого рабочий стол выполняется ячеистым или решётчатым.

Однако, хотя конструкция рабочего стола и всего лазерного станка с ЧПУ в целом предназначена для недопущения или борьбы с «отстрелами» и «факелами», при работе с некоторыми материалами при определённых режимах обработки возможно образование «факелов» — по сути, устойчивых очагов открытого огня.

Такое явление крайне нежелательно, как по требованиям пожарной безопасности, так и для предотвращения порчи заготовки и станка в целом. Ещё раз следует отметить, что хотя лазер и обрабатывает материал путём нагревания и испарения, но всё-таки лазер должен резать материал, а не сжигать его!

Причины появления «факелов»

Огненный факел чаще всего вспыхивает с обратной стороны заготовки («снизу») в месте сквозного выхода лазерного луча. В итоге, вся тыльная сторона заготовки оказывается закопчённой, а края реза, непосредственно прилегающие к обрабатываемому шву, получаются оплавленными или обожжёнными. Качество обработки при этом, естественно, получается неудовлетворительным.

В качестве причин появления «факела» (в нашем примере — при обработке фанерного листа) можно отметить следующее.

1. Нарушение подачи воздуха. Для охлаждения линзы лазерного излучателя станок оборудован системой обдува. По специальной трубочке охлаждающий воздух подаётся непосредственно в зону установки фокусирующей линзы головки излучателя. Стабильный температурный режим позволяет сохранять площадь светового «пятна» неизменной, что очень важно для обеспечения требуемых характеристик точности обработки.

2. Особенности конкретной заготовки. В случае если фанера плохо просушена, «факел», как и «отстрелы» является прямым следствием влажности обрабатываемой древесины. Поскольку предсказуемо корректировать «сырость» фанеры (например, изменением режимов обработки) представляется маловероятным, для обеспечения качества лучше работать только с сухими заготовками.

3. «Садящаяся» лазерная трубка. Лазерный станок с ЧПУ содержит стеклянную трубку с запаянной внутри газовой смесью (СО2, азот и гелий). Эта смесь является активной средой — при подаче напряжения инициирует лазерное излучение. Трубка имеет небольшой срок службы (по сравнению с жизненным циклом лазерного станка в целом) и относится к расходным материалам. Следовательно, со временем её характеристики ухудшаются — снижается и мощность генерируемого лазерного излучения. Поскольку для обеспечения качественной обработки мощность лазера и скорость движения излучателя над заготовкой должны оптимально сочетаться, то при снижении мощности лазера (из-за «стареющей» трубки) следует соответствующим образом корректировать и скорость в настройках управляющей программы.

4. Нарушение фокусировки лазера. На «пути» от генерирующей трубки до поверхности заготовки лазер несколько раз меняет направление, отражаясь в специальных призмах инструментального портала. Такое отражение/преломление обеспечивает возможность перемещения лазерного излучателя над заготовкой, а также диктуется компоновочными соображениями станка (продолговатая лазерная трубка установлена горизонтально, а луч должен «падать» на поверхность заготовки по нормали, т. е. вертикально). Однако любая смена направления происходит не без потерь и ослабляет/искажает лазерный луч. В какой-то момент (например, при загрязнении/повреждении зеркальных призм) вносимая погрешность может оказаться существенной. Простейшим способом проверить «чистоту» луча — на малой мощности «стрельнуть» лазером при снятой фокусирующей линзе на поверхность пробной фанерной заготовки. Световое пятно должно быть идеально круглым без паразитных «звёздочек» и «полумесяцев».

5. Нагар на рейках/ячейках рабочего стола. Частицы сажи являются горючим материалом. Поэтому накопившийся от прошлых обработок нагар или копоть может быть «зажжён» лазерным лучом, проходящим сквозь фанерную заготовку в процессе её сквозной резки. Проблема легко решается путём очистки и обезжиривания рабочего стола лазерного станка с ЧПУ.

Детальный видеообзор на профессиональный лазерный станок Wattsan 6040. Внутренее устройство и технические характеристики оборудования.

Побывали в гостях на производстве предприятия «АЛЬТАИР», которое успешно занимается производством деревянных игрушек и сувенирной продукции.

Видео с производства компании Пластфактория — наш уже постоянный клиент, который занимается POS-материалами и работает с крупными косметическими брендами.

Лазерная резка фанеры

Данный материал довольно часто применяется при разных видах работ – ремонт, реконструкция, возведение новой постройки. Естественно, что отдельные элементы приходится подгонять друг к другу или по месту укладки. Следовательно, без такой операции, как резка, не обойтись.

Как это сделать – знает любой хозяин. Фанера легко обрабатывается, поэтому никаких трудностей такая работа не вызывает. Но довольно часто материал используется не только для обшивки каркасов, выравнивания поверхностей и тому подобное. Из листа можно вырезать самый замысловатый узор, который станет украшением любого элемента конструкции. Причем все это делается обычным или электрическим лобзиком, хотя такая работа требует и опыта, и аккуратности.

Чтобы упростить данный процесс, многие фирмы предлагают услуги по раскрою материала при помощи лазерного станка для резки фанеры. Несомненно, это более эффективный метод.

Особенности резки лазером

- Повышенная точность существенно снижает количество отходов, что делает такой способ работы с материалом экономически выгодным.

- Простота исполнения.

- Возможность раскроя на любое количество заготовок независимо от сложности их конфигурации.

- Большая скорость выполнения операций.

- Высокое качество готового образца. Последующая шлифовка не понадобится.

Но для того, чтобы выполнить такую работу, необходимо иметь лазерный станок для резки фанеры. Принцип его функционирования в следующем. Резку материала осуществляет газовый лазер, при этом производится постоянный обдув обрабатываемого участка, чтобы исключить воспламенение древесины или существенное обугливание кромок. Все управление процессом автоматизировано, и работа ведется в зависимости от заданной программы.

На многих сайтах приводятся рекомендации по самостоятельному изготовлению лазерного станка для резки фанеры. Однако целесообразность этого вызывает некоторые сомнения.

Во-первых, листы даже фанеры одного сорта – неодинаковы. Технология производства этого материала имеет свои нюансы. Не говоря уже о толщине образцов, немаловажно и то, из какой древесины сделано лущение шпона, среднее количество сучков на 1 м2 и ряд других моментов. От этого зависит выбор режима работы лазерного луча. Можно ли самостоятельно все это учесть и должным образом настроить, не имея большого опыта?

Во-вторых, затраты на сборку аппарата себя не окупят. Если нужно лишь украсить конкретное строение ажурными поделками из фанеры, то можно обратиться в специализированную мастерскую. Кстати, услуги по промышленной обработке заготовок не такие уж и дорогостоящие. Средняя цена за 1 м реза составляет от 30 (толщина до 5 мм) до 130 (более 21 мм) рублей. Много ли надо «метража» (а соответственно, и денег), чтобы украсить беседку, веранду и так далее?

А вот чтобы самому собрать лазерный станок для резки фанеры, необходимо потратить минимум тысяч 50, и то, на самый примитивный. Есть смысл, если он нужен для «одноразового» применения?

В-третьих, такой аппарат приносит неплохой доход, если дело поставить «на поток». Но профессионал, заботясь о качестве продукции и скорости работы, вряд ли будет собирать что-то подобное из подручных средств. В продаже имеется довольно большой ассортимент соответствующих агрегатов, поэтому без труда можно подобрать оптимальную модель.

Цены лежат в большом диапазоне, так как стоимость определяется возможностями конкретного изделия, а также различными «сервисами». За самое дешевое придется отдать не менее 88 000 рублей.

Вывод

Лазерный станок для резки фанеры целесообразно приобретать предприятиям, специализирующимся на художественной обработке древесины.

Если необходимо что-то смастерить «для дома и семьи», то лучше вырезать узоры вручную (хотя это будет значительно дольше) или обратиться к специалистам.

Как посчитать лазерную резку фанеры?

Фанера, являясь экологически чистым материалом, не несущим угрозы для здоровья человека и окружающего пространства, активно используется дизайнерами и домашними мастерами. Но обработка ручными инструментами занимает много времени и требует особой аккуратности. Неосторожное механическое воздействие может привести к сколу и повреждению почти готового изделия. Совсем иначе обстоят дела, если используется лазерная резка, позволяющая изготавливать даже очень сложные элементы быстро и с минимальным количеством брака.

Особенности ценообразования и другие нюансы лазерной резки фанеры

Если решили воспользоваться такой популярной услугой, как лазерная резка в Нижнем Новгороде, то нужно обратить внимание на три важных составляющих:

- сроки выполнения работы;

- качество готовых изделий;

- цена.

С первыми двумя параметрами легко разобраться, просто посетив офис выбранной компании или ее сайт, оценив внешний вид готовых работ. Вопрос стоимости требует более серьезного подхода. Чтобы посчитать лазерную резку фанеры нужно разобраться в структуре ценообразования. Предварительная стоимость услуг рассчитывается путем перемножения следующих параметров:

Стоимость погонного метра реза. Зависит не только от толщины материала, но и от его сорта, технического состояния. Для лазерной резки могут использоваться не только новые листы, но и бывшие в употреблении, имеющие дефекты и т. д. Для такой работы подходит фанера из хвойных деревьев с минимальным количеством сучков. Это позволит избежать большой выбраковки, потому что при попадании сфокусированного луча на сучок, изделие может быть испорчено, что часто случается, если работу выполняет неопытный оператор или используется сырье плохого качества.

Длина реза, зависящая от протяженности контура одного изделия и их количества. То есть считается расстояние, которое пройдет станок для лазерной резки, а не длина исходного материала. При этом существует закономерность: чем больше режется, тем дешевле обходится.

Сделать предварительный рассчет несложно, тем более, что многие компании предлагают воспользоваться электронным калькулятором. Однако окончательная цена лазерной резки может значительно отличаться, потому что учитывает сложность проекта и другие особенности выполнения работ.

Сделать предварительный рассчет несложно, тем более, что многие компании предлагают воспользоваться электронным калькулятором. Однако окончательная цена лазерной резки может значительно отличаться, потому что учитывает сложность проекта и другие особенности выполнения работ.

Понижающие и повышающие коэффициенты

Они рассчитываются для каждого заказа и могут заметно изменить стоимость лазерной резки фанеры. Сначала рассмотрим факторы, которые могут снизить цену:

- Длина реза, превышающая 200 м. В этом случае может использоваться К=0,85, а в некоторых случаях еще меньше.

- Использование фанерных листов изготовителя.

- Число контуров. В каждом конкретном случае оговаривается отдельно.

Теперь перейдем к коэффициентам, повышающим стоимость лазерной резки:

- Сложность фигур, на вырезание которых требуется больше времени.

- Наличие дополнительных требований, связанных со стыковкой, большим количеством мелких деталей и т. д.

- Необходимость доработки макета, который предоставляет заказчик или разработка с нуля.

- Срочность. Способна увеличить предварительную стоимость лазерной резки на 30%.

Цена услуги гибки листового металла рассчитывается значительно проще, но к выбору компании, которая будет ее выполнять, следует подойти серьезно.