Как в заводских условиях делают фанеру?

Производство фанеры

Фанера это многослойный строительный материал, изготавливается путём склеивания специально подготовленного шпона.

Место, где производят фанеру, фанерный завод, называют ещё и «биржей». Только в обороте здесь не ценные бумаги и валюта, а брёвна. Берёза, сосна, ель.

Вот они как раз и являются ценностью. Укрывают их в том числе и от солнечного света — чтобы ультрафиолетовые лучи не высушивали торцы брёвен.

Возьмем, для примера, берёзу — фанера из неё получается самой прочной.

На завод дерево попадает в виде распиленных на равные части брёвен — чураков. Из них формируют нечто вроде вязанки, «перевязанных» массивными металлическими цепями.

Эту огромную «вязанку» осторожно перемещают в бассейн с очень горячей водой. Здесь древесину основательно пропаривают.

При этом на поверхности дерева появляется бурая пена. Это — деготь, который выделяет береза. Он защищает дерево от гниения. А также используется при изготовлении знаменитой «мази Вишневского».

Через несколько часов почерневшие брёвна выгружают из бассейна и оставляют на воздухе, чтобы выровнять температуру чурака — тепло должно переместиться от коры к самой сердцевине.

Берёза — порода настолько плотная и тяжелая, что даже тонет в воде. Но если древесину распарить — она станет мягкой и пластичной.

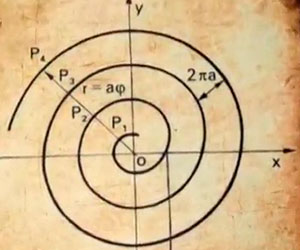

После распаривания чурак направляется на лущильный станок. Здесь брёвна вращаются вокруг своей оси, а лущильный нож срезает с них кору и снимает с древесины широкую стружку, двигаясь по архимедовой спирали.

Небольшой экскурс в историю: В году Архимед вывел формулу идеальной спирали — она должна вращаться вокруг точки, с каждым новым витком приближаясь к ней на одинаковое расстояние.

Похожим принципом пользуется паук, когда плетет свою паутину.

Архимедова спираль позволяет срезать с бревна идеально ровный слой древесины. Можно сравнить это с заточкой деревянного карандаша. Карандаш — это ствол дерева, а канцелярская точилка — лущильный нож. Процесс лущения выглядит почти так же, как заточка карандаша. Правда стружка срезается не с кончика, а со всего цилиндра. Эта стружка, снятая с бревна, и называется шпоном.

Длина шпона, снятая с одного чурака, может достигать метров. время шпон всё ещё остается влажным и теплым. Потому, что если бревно не пропаривать, драгоценная стружка при лущении будет рваться и ломаться. Самый тонкий шпон в мире делают только из Российской березы — толщиной всего в 1 мм.

В Америке, например, где березы почти нет, фанеру делают из сосны и пихты. В Китая — из тополя. А из такой мягкой хвойной древесины тонкого шпона не получается.

Снятую стружку раскраивают на гильотине и отправляют в газовую сушилку. Потоки горячего воздуха выгоняют из древесины лишнюю влагу, чтобы будущая фанера не расслаивалась и не пузырилась.

Кстати, разбить рукой обычный тонкий фанерный лист очень сложно. И под силу очень немногим большим мастерам (искусство разбивания твёрдых предметов). Если деревянная доска ломается за счет разрушения структуры волокон древесины под действием механической энергии удара, то тонкий лист фанеры эту энергию не просто поглощает, а возвращает мощь удара.

Устранение дефектов шпона

Если на древесине остался след от сучка — березовый шпон отправляют на починочный станок. Машина вырубает дефект и одновременно ставит на его место заплатку.

Теперь — ключевой момент. Сборка фанеры. Для листа толщиной 1 см. нужно склеить 7 слоев шпона. Такой способ склеивания фанеры из нескольких листов в конце века называли «Русским». Раньше для склеивания использовали состав на основе казеина — молочного белка. Его получали из молока и сыра. Казеиновая фанера была прочной, но сильно впитывала влагу и промокала.

Сегодня шпон склеивают с помощью формальдегидной смолы — благодаря ей фанера становится влагостойкой. Обычная мука делает смолу гуще, а древесину прочнее. Мел не позволяет клею проникать на поверхность и портить товарный вид.

У фанеры всегда нечетное число слоев. Клеем пропитываются лишь четные листы шпона, которые при сборке чередуются с сухими нечетными. Но самое главное — все слои взаимно перпендикулярны. Именно это делает фанеру такой прочной. У одного листа шпона волокна расположены вдоль. У следующего — поперек. Слой за слоем фанера увеличивает ударную вязкость — способность поглощать механическую энергию. Перекрестное расположение листов делает древесину устойчивой к деформации.

Собранные в пакеты слои шпона на несколько минут отправляют в холодный пресс, где сухие и проклеенные листы схватываются друг с другом. Это — подготовительный этап перед горячим прессованием. Каждый лист будущей фанеры загружают в подъемник, который транспортирует их в пролетный горячий пресс. На каждом его этаже размещается фанерный полуфабрикат. Под большим давлением шпон накрепко склеивается друг с другом. высокой температуры клей даже кипит, а фанера испускает горячий пар. Всего за 10 минут бутерброд из тончайшей березовой стружки и клея превращается в сверхпрочный материал, который в течение суток будет остывать. За это время завершится процесс полимеризации клея.

Теперь остается лишь обрезать неровные края шпона и придать изделию привычный вид. Сложно поверить, что на самом деле обычная фанера — уникальный сверхпрочный материал.

Бакелитовая фанера

Оказывается, из обычной древесины можно сделать еще нечто более прочное! Например — пластик. Его называют бакелитовой фанерой. Или — . Она настолько прочная, что может заменить бронзу. Из бакелитовой фанеры делают подшипники скольжения и бесшумные зубчатые передачи. сопротивляется любому виду деформации, не скалывается, не ломается и не растягивается.

Прочным, как цветные металлы, дерево становится благодаря бакелитовому лаку. Он делает материал почти неуязвимым. Им можно пользоваться даже под водой. Обычный березовый шпон покрывается лаком с обеих сторон и отправляется в сушилку. Здесь при температуре в 100 градусов он полностью впитывается в древесину. у древесного пластика лаком пропитан каждый лист шпона. Пласты разделяют металлическими листами и отправляют под пресс. Он часами сжимает при давлении в 6 раз большем, чем при изготовлении обычной фанеры. Количество слоев у древесного пластика доходит до сотни.

Из легкой и сверх прочной делали фюзеляжи и крылья летательных аппаратов. Среди них есть первый цельно деревянный Советский истребитель по прозвищу «Рояль» и немецкая ракета класса времен рейха.

Как в заводских условиях делают фанеру?

Для строительства сегодня используются разнообразные материалы, они различаются не только по внешнему виду, но и по своим свойствам. Одним из актуальных является фанера, изготавливаемая в виде листов.Фанерные листы используются для различных типов работ.

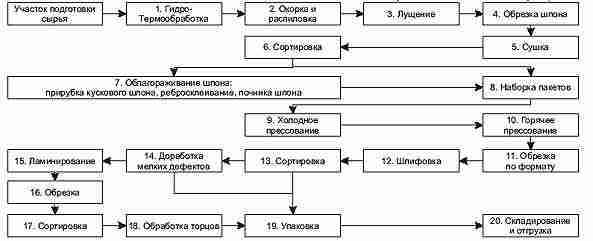

Схема технологического процесса производства фанеры.

Как сделать фанеру, какие условия на производстве при этом необходимо соблюдать? Этот материал отлично подходит для обшивки стен, устройства пола, даже для отделочных декоративных работ и для сборки мебели. Свойства фанеры позволяют подбирать листы для выполнения конкретных работ, но характеристики сильно зависят от того, какой именно сорт используется. При выборе материала необходимо учитывать условия изготовления.

Общая технология

Таблица характеристики фанеры.

Делают фанеру по специальной технологии, которая включает в себя следующие этапы:

- Выполняется очистка бревен от коры, проводится обработка древесины специальной машиной. Сырье подвергается воздействию влаги и воды, нарезается на шпон с определенными размерами.

- Шпон раскраивается, после чего выполняется склейка, прессование слоев между собой.

- Проводится формовка стопки, листы обрезаются для получения необходимых параметров.

- Шлифовка может выполняться с 1 либо с 2-х сторон, в некоторых случаях проводится ламинирование. Для такой отделки используется пленка, она может иметь различный окрас.

- При необходимости выполняется облицовка.

Для изготовления листов используется шпон-рванина из различного типа древесины. При этом сырье подается в специальную машину, которая рубит материал, после чего транспортирует его для сборки листов и подготовки остального комплектующего. Размер шпона составляет 1,45 мм в толщину, при этом степень его отжима равна 15-20%. При обработке температура древесины составляет 25-35°C. Для рубки применяются специальные ножи, высота их установки составляет -0,24 по отношению к шпинделю, а угол заточки равен 55°. Важно соблюдать все показатели, так как от этого будет зависеть качество рубки.

Склеивание и прессование с учетом всех требований

Установка горячего склеивания фанеры.

Чтобы сделать фанеру, применяется специальный клеевой состав. Это фенолформальдегидная смола (марка СФЖ-3014), смесь из пшеничной муки, мела. Смола или клей готовятся при помощи специального оборудования, дозировка компонентов должна быть предельно точной. Для склеивания применяется трубопровод, который подает смесь на материалы. Важно учесть, что после приготовления остается осадок, его необходимо утилизировать только после получения специальной лицензии.

Начинать склеивание можно только после сортировки материала. Применять следует древесину одной толщины, строго соблюдать направление волокон. Слои шпона должны иметь одно направление, к центру идти правой либо левой стороной. Определяется это еще до того, как листы и материал будут подаваться для склеивания, прессовки. Во время подачи материалы выравниваются, выполняется складка «в угольник». Это позволяет обеспечить максимальный выход, высокий уровень производительности.

Во время сборки листов необходимо соблюдать определенные условия:

- Все листы шпонированного материала устанавливаются таким образом, чтобы они шли во взаимоперпендикулярном направлении. При этом необходимо следить, чтобы все слои укладывались ровно.

- Клеевой состав наносится только на четные листы.

- Листы шпона необходимо ставить симметрично, древесина для шпона применяется только одной породы, качества и типа.

- После того как пакет набран, необходимо проверить толщину. Например, для листа на 12 мм следует выполнить сборку по 9 листов.

Обрезка, обработка листов и упаковка

После выдержки производимой фанеры проводится ее обрезка. Делается это с использованием специального станка, обрезается лист с 4-х сторон по размерам, которые соответствуют норме. Первыми обрезаются длинные стороны, после чего обрабатываются короткие торцевые. После этого лист при помощи роликового транспортера подается для выполнения работ по шпаклевке. Если есть необходимость, то лист ламинируется, для чего используется специальная декоративная пленка. Это позволяет улучшить внешний вид материала, повысить влагостойкость. Чаще всего ламинированная фанера применяется для сборки мебели, устройства пола, для выполнения обшивки стен.

После обработки листы подаются для повторной обрезки, где и выполняются работы по формированию плит с размерами 1220*2440 мм или 1525*3050 мм. Формовка производится в стопки по 1200 мм высотой либо меньше. Если необходимо, то выполняется защита акриловой краской (окрашиваются только кромки листа). Обрезка осуществляется при помощи форматно-обрезного станка, при этом допускается отклонение в +/- 3 мм. Если необходимо делать обрезку, то важно следить, чтобы не было никаких сколов, бахромы, косины. Сам рез надо делать чистым, всю пыль и мусор следует сразу собрать.

Сортировка готовой фанеры

После того как закончены работы по обрезке, шлифованию материала, выполняется работа по автоматической сортировке. Осуществляется она в соответствии с ГОСТом 3916.1-96. Сначала листы укладываются строго по сортам на специальную обложку, ее толщина зависит от толщины листов:

- для фанеры в 8-10 мм используется подложка в 3-5 мм;

- для фанеры от 10 мм используется подложка в 3-5 мм.

После того как материал был уложен на поддон, необходимо накрыть его сверху картоном. Здесь листы и будут отлеживаться до упаковки. Сама сортировка осуществляется по установленным нормам, материал раскладывается сразу по отдельным участкам. После отлеживания сортировка не осуществляется, так как упаковка производится из уже готовых штабелей.

Для упаковки применяется полиэтиленовая пленка, толщина которой составляет 0,8 мм. Необходимо листы сначала обернуть поперечными ремнями в количестве 2 штук, затем 5 ремнями в продольном направлении.

Правилами допускается и упаковка по индивидуальным требованиям потребителя, но в соответствии с нормами безопасности.

Каждая упаковка с фанерными листами имеет соответствующую обязательную маркировку. Цвет краски — фиолетовый для ФСФ или другой. До того как будет производиться упаковка, необходимо из каждой партии взять образцы, провести тестирование на соответствие всем требованиям.

Фанера представляет собой универсальный строительный материал, обладающий высоким качеством, прочностью, устойчивостью к различным механическим воздействиям. Есть разновидность листов, которые устойчивы к влаге. Они применяются часто для обшивки. Конкретные свойства фанеры зависят от того, как именно изготавливались листы, какие добавки и технологии для этого применялись.

Мебельная фанера

В старые времена мебель делали исключительно из натурального дерева, что обеспечивало ее красивый внешний вид и добротность.

Однако использование цельной древесины имеет свои недостатки, которые нельзя сбрасывать со счетов:

- Высокая цена на натуральную древесину, а, следовательно, и на мебель.

- Большой расход материала и немалое количество отходов.

- Деревянная мебель имеет большой вес.

Необходим был материал, который бы заменил дерево, обладая при этом хорошими рабочими качествами. Им стала фанера, которая сохраняет практически все свойства натуральной древесины, и к тому же имеет некоторые преимущества в сравнении с ним.

Для производства качественной фанеры слои шпона из натуральной древесины склеивают строго перпендикулярно между собой и прессуют. Технология изготовления предполагает использование для связи особых смол, а полное спрессовывание обеспечивается за счет высокой температуры и давления.

Применение

Сложно найти ту область, в которой не используется фанера. Однако самую большую популярность она получила среди производителей мебели, и это объясняется ее качествами – эстетичный внешний вид, удобство в работе, экологичность.

По своим свойствам фанера похожа на натуральное дерево. Этот удивительный материал используется при производстве самых разных видов мебели, и имеет разные форматы, сорта и толщину. Обычно из фанеры делают те части мебели, которые скрыты от обзора, к примеру, каркасы для диванов.

Обычно производители мебели закупают фанеру ФК сорта 4/4 толщиной 4, 9, 10 и 15 мм, то есть материал, обладающий отличным качеством склейки но с поверхностными дефектами.

Фанера мебельная, которую используют для мебельных каркасов, устойчива к нагрузкам динамического и статического типа, не боится перепадов температур.

Подходящий сорт

Однако так как в настоящее время производство мебели испытывает подъем, говорить об использовании фанеры только одного сорта нельзя.

Мебельная фанера должна иметь высокое качество и отличную шлифовку. Для чистовой отделки мебели используется только фанера без дефектов, а при отделке декоративной требования к фанере предъявляются особые — оттенок и текстура должны быть одинаковы.

Потому для производства мебели все чаще применяют фанеру высокого качества, с гладкой и ровной поверхностью, соответственно, высокого сорта – I и II, с толщиной 8, 10 или 15 мм и двусторонней шлифовкой.

Широкое применение

Самое широкое применение в мебельной промышленности имеет фанера ФК среднего уровня влагостойкости, у которой для склеивания используются карбамидные клеевые массы.

Такая фанера прекрасно подходит для использования во внутренних помещениях, где уровень влажности не имеет существенных отклонений от нормы. Карбамидный клей не вредит здоровью человека и не выделяет летучих соединений.

Если речь идет о производстве мебели для влажных помещений (ванная) или для эксплуатации на улице, то применяется влагостойкая фанера первого или второго сорта. Такая фанера может быть покрыта лаком или же краской для повышения влагостойкости.

Шпон для мебельной фанеры очень часто делают из березы, поскольку эта порода прочнее, чем ель или сосна, она плотная, и у нее очень красивая текстура, что немаловажно для внешнего вида мебели.

Из хвойной фанеры обычно делают внутренние мебельные перегородки или ящики, то есть скрытые элементы. Для изготовления мебели прекрасно подходит ламинированная фанера, имеющая самые разные цвета за счет фенольной пленки. Эта пленка не только придает цвет фанере, но и защищает ее от различного рода воздействий (солнце, влага, удары).

Качественная фанера может значительно продлить срок службы мебели, позволяет эксплуатировать ее в различных условиях, перевозить, и не страшиться при этом поломок и ухудшения рабочих свойств.

Популярность мебели из фанеры объясняется, в том числе, и невысокой, по сравнению с деревом, стоимостью.

А внешне такая мебель, если она действительно качественная, будет смотреться так же хорошо, как и деревянная, прослужит долго и не потеряет своего вида. Мебельную фанеру используют как при промышленном производстве, так и в мелкосерийном, даже в домашнем.

Ассортимент и качество фанеры в последние годы неуклонно растут, что объясняется модернизацией оборудования на заводах-производителях. Появляются новые, суперсовременные технологии, вводится оборудование для распилки, имеющее программное управление, проводится лазерная резка, обеспечивающая точный распил. Постоянно обновляются механизмы трансформации мебели, изобретается новая фурнитура.

Все эти условия, вместе с доступностью фанеры, обеспечивают возможность производить мебель высочайшего качества, как готовую, так и на заказ. Использование специального программного обеспечения упрощает проектирование.

Возможность самостоятельного выбора материала приводит к существенной экономии средств. Для правильного выбора стоит воспользоваться консультацией профессионалов, они помогут вам выбрать нужные комплектующие и сориентируют в море материалов.

Финская фанера

Фанера — один из самых распространённых материалов. Область её применения — от домостроения до авиации. Существует множество вариаций этого материала, среди которых финская фанера. По характеристикам её сравнивают с легированной сталью.

Как изготавливают финскую фанеру

Финляндия обладает уникальным климатом, в котором рост деревьев замедляется, а влажность древесины снижается. Благодаря этому толщина годовых колец меньше, а прочность больше. Поэтому строительные материалы из такой древесины лучше сопротивляются деформации.

Финская фанера производится исключительно из берёзы. Сначала срезают тонкий слой (шпон) с деревянных чураков. После этого их режут на прямоугольные листы нужного размера и тщательно просушивают. Затем пропитывают специальным раствором на основе бакелита (твёрдое вещество в виде смолы). Из-за этого финскую фанеру ещё называют бакелитовой.

Когда листы тщательно пропитались, их складывают стопкой и кладут под горячий пресс. Полученные плиты обрезают до стандартных размеров и затем ламинируют. На обе стороны наносится специальная плёнка, которая защищает от влаги и механических повреждений. А торцы обрабатываются особой краской на основе акрила. Она защищает от попадания влаги внутрь.

Данную фанеру от обычной отличает более тёмный цвет красно-коричневого оттенка. Несмотря на слово «финская», производить её могут где угодно, но только на специальном оборудовании и с использованием сырья и ламинированной пленки по стандартам качества Финляндии. Именно она даёт такие высокие показатели прочности по сравнению с другими ламинированными материалами.

Характеристики

Особая технология производства и плёнка придают этому продукту невероятные свойства. Фанера выдерживает суровые погодные условия и агрессивную химическую среду. Она может быть как с гладкой поверхностью, так и с рельефной сеткой. Последняя нужна для удобства разрезания и предотвращения скольжения.

К основным показателям плит относят:

- размеры изделия: 2440х1220 и 2500х1250 мм;

- толщину: 6—40 мм;

- плотность: 650—700 кг на кубический метр;

- температурные показатели: от -40 до +50 по Цельсию.

Преимущества

- Необычно высокая устойчивость к влаге;

- Большая сопротивляемость к износу и прочность;

- Простота в использовании и лёгкость в обработке;

- Несколько вариаций верхнего слоя (гладкий и рельефный);

- Сопротивляемость к образованию грибков;

- Твёрдая поверхность;

- Стойкость к перепадам температур.

Как правильно хранить

Чтобы максимально сберечь все свойства, хранить материал необходимо в закрытом помещении или в специализированных чехлах — они защитят фанеру от влаги и УФ-лучей.

Для предотвращения деформации древесину нужно защищать от пересушивания. Листы могут искривиться, если хранятся на неровной основе, на которую попадают влага и грязь.

Если намечается длительное хранение, плиты следует избавить от заводской упаковки. Складирование должно проходить аккуратно. В процессе хранения листы не должны соприкасаться с техникой, которая может повредить верхний слой материала.

Классификация по сортам

В зависимости от качества внешней поверхности фанеры её помечают символами и цифрами (E, I, II, III, IV). Буква «Е» обозначает экстрасорт. Он обладает безупречными характеристиками шпона, тогда как в категории IV могут присутствовать дефекты.

Обозначение обычно выглядит в виде штампа, похожего на дробь, где числитель показывает качество лицевой стороны, а знаменатель — задней. Для обратной поверхности материала используется тот же самый сорт или любой другой более низкий, например Е/Е или Е/I и т. д.

Если при изготовлении были использованы хвойные породы, к такой маркировке добавляют букву «Х» — Ех/Ex, IIIx/IVx и т. д.

Область применения финской фанеры

Имея хорошие показатели качества и надёжности, фанера отличается высокой ценой. Но, несмотря на это, применение ей нашли в разных сферах деятельности, таких как:

- строительство — чаще всего для опалубочных работ при монолитной стройке зданий. Благодаря хорошей плотности фанера может выдерживать большое давление бетона. А износостойкость позволяет использовать её многократно;

- машиностроение, вагоностроение выступает еще одной сферой применения этого материала. Служит для создания кузовов грузовых автомобилей, автобусов, троллейбусов и их внутренней отделки (обшивка стен и пола). В том числе и для поездов, трейлеров, контейнеров;

- кораблестроение. Благодаря высокой влагостойкости используется для отделки бортов и дна различных судов и яхт. Весьма часто встречается при обшивании всего судна;

- отделка помещений. Финская фанера очень хорошо подходит для внутренней отделки. Часто можно встретить бары, рестораны, ночные клубы, созданные с ее применением. А также стеллажи, перегородки, стенки и примерочные;

- изготовление мебели. Возможно создание любых конструкций: от стульев до шкафов.

Это далеко не весь список применяемого продукта. Буквально каждый день находятся новые пути использования прочной и долговечной финской фанеры.

Как в заводских условиях делают фанеру?

- >» src=»http://narod2.yandex.ru/i/users/color/black-red/arrow.png» />фанера

- >» src=»http://narod2.yandex.ru/i/users/color/black-red/arrow.png» />классификация фанеры

Фанера в Екатеринбурге — один из самых часто используемых строительных материалов в строительстве и мебельном производстве. Основные виды : влагостойкая фанера фсф и фанера фк. Получают этот пиломатериал в основном из хвои и березы. Она кряжей строганием (строганый шпон) или лущением (лущеный шпон) склеивают и прессуют. Кроме того, существуют сорта, в которых шпон перемежается с другими материалами. Например, влагостойкие сорта пропитывается органическими полимерами, ламинированные сорта покрывается сверху фенольной пленкой. По качеству обработки материала фанера делится на шлифованную и не шлифованную. Также один из популярных видов — опалубочная фанера. Этот сорт активно применяется при бетонных работах.

Фанера – материал, который предназначен для внутренней и внешней отделки зданий. Он изготавливается при помощи склеивания между собой древесного шпона в несколько слоев. Для внешней отделки используется фанера влагостойкая. Так же фанера влагостойкая хорошо зарекомендовала себя для применения в помещениях с повышенной влажностью. Технические характеристики такой фанеры достигаются за счет пропитки волокон дерева специальными лаками. По внешнему виду фанера делится на фанеру со шлифованной и нешлифованной поверхностью. Фанера шлифованная применяется для отделочных работ в мебельном производстве (фанера шлифованная с двух сторон). Фанера, продажа которой осуществляется нашей компанией, может быть выполнена из разных пород древесины: фанера хвойная и фанера березовая. Фанера хвойная обычно стоит дешевле, чем фанера березовая (используется для мебельной промышленности). Фанера в Екатеринбурге от нашей компании отличается разнообразием решений, видов, фанерные листы имеют несколько стандартных форматов. Самая разная фанера по доступной цене у нас на складах.

Фанера ламинированная — это клееная фанера, поверхности которой защищены слоем ламината. Мы предлагаем ламинированную фанеру с ламинатом из пропитанной смолами бумаги, однако существуют также сорта ламинированной фанеры, покрытые полимерными пленками, пластмассой и даже металлической фольгой. Ламинирование может преследовать одну из двух целей – повышение устойчивости клееной фанеры к воздействию неблагоприятных факторов окружающей среды и улучшение ее декоративных свойств. Фанера ламинированная с ламинатом из пропитанной смолами бумаги относится к первой категории – именно поэтому нередко она упоминается, как фанера ламинированная водостойкая. Такая фанера используется преимущественно в строительстве для создания опалубочных систем. Торцы опалубочной фанеры покрываются толстым слоем водостойкой смолы, что также повышает устойчивость ламинированной фанеры к воздействию неблагоприятных факторов окружающей среды. Качественная фанера ламинированная может выдерживать до 100 циклов – при условии, что в течение этих циклов слой ламината не будет поврежден. Таким образом, себестоимость создания опалубки для одного цикла получается чрезвычайно низкой – даже несмотря на то, что влагостойкая ламинированная фанера стоит несколько дороже обычной.

Классификация фанеры ламинированной

Само собой разумеется, что водостойкая ламинированная фанера марки ФК не изготавливается, поскольку нет никакого смысла повышать влагостойкость материала, который изначально изготавливался не слишком влагостойким. Фанеру ФК ламинируют только декоративными полимерными пленками. Для производства же фанеры ламинированной марки ФСФ используют как березовую, так и хвойную фанеру ФСФ. Хвойная ламинированная фанера несколько дешевле березовой, однако и прочность ее на 20…30% ниже, чем у фанеры из березового шпона.

Фанера ФК используется при проведении внутренних работ. Отличительной особенностью фанеры ФК является то, что в качестве клеевого состава при ее производстве используются бесфенольные смолы. Этот сорт водостойкой фанеры с повышенными водостойкими свойствами. Фенольные соединения, будучи, по природе достаточно малорастворимыми, имеют еще одного важное свойство — они опасны для здоровья. В этой связи фанера фк, изготовленная с использованием бесфенольных (формальдегидных) составов, является менее влагостойкой, но более безопасной, что и обуславливает сферу ее применения. На весь ассортимент фанеры фк компания Фанера Осб предоставляет сертификаты.

Фанера повышенной влагостойкости марки ФСФ получается при склеивании шпона феноформальдегидными смолами. Эти смолы придают фанере ФСФ очень высокую влагостойкость, но делают ее непригодной для производства мебели и отделке помещений. Фанера ФСФ используется преимущественно при проведении наружных работ, в частности, в качестве материала для создания опалубочных систем. В общем и целом потребление фанеры ФСФ существенно выше, нежели фанеры ФК, применение которой в строительстве весьма ограниченно. Фанера фсф предлагаемая нашей компанией сертифицирована, прошла проверку в заводских промышленных условиях. На крупные поставки фанеры фсф мы предложим по истине революционные скидки!

Березовой фанерой считается фанера, внешние слои которой изготовлены из березового шпона. Такая фанера может иметь как обычную, так и повышенную влагостойкость: говоря иными словами, существует березовая фанера ФК и ФСФ. Фанера березовая — это одна из основных товарных позиций компании Фанера Осб, вся фанера березовая сертифицирована.

Хвойной фанерой считается фанера, внешние слои которой изготовлены из соснового, лиственничного, елового или кедрового шпона. Хвойная фанера считается более прочной и долговечной, нежели березовая фанера.

Заводы по производству фанеры в России: особенности производства

Фанера является одним из самых популярных строительных материалов, который при этом нашел массу применений и в других областях. Сейчас довольно трудно сказать о том, где именно избрали этот вид изделий из древесины, но особым спросом он пользовался в скандинавских странах. При этом заводы по производству фанеры в России и их продукция не менее популярны, чем их конкуренты из этих стран, поскольку они работают на новейшем оборудовании.

Любительское фото предприятия и его оборудования по производству фанеры

Любительское фото предприятия и его оборудования по производству фанеры

- Крупные отечественные производители

- Процесс изготовления и оборудование

- Распиловка

- Склеивание

- Вывод

Крупные отечественные производители

Благодаря техническому прогрессу для производства фанеры в России регулярно появлялись новые способы ее применения. Например, 100 лет назад из фанеры делали лишь дверные панели, с развитием железнодорожного сообщения ее задействовали в вагоностроении, спустя 30 лет – в авиации, затем в автомобилестроении, мебельном производстве и т.п.

Среди крупных производителей стоит отметить:

- Муромский фанерный комбинат;

- Сыктывкарский фанерный завод;

- Зеленодольский фанерный завод;

- Енисейский фанерный комбинат;

- Пермский фанерный завод;

- Омский фанерный завод и другие.

Процесс изготовления и оборудование

Для начала необходимо сказать, что данное производство нуждается в больших площадях, поскольку работать приходится не только с бревнами, но и готовой продукцией довольно больших габаритов. При этом само оборудование также весьма громоздкое и требует определенных условий эксплуатации.

Именно поэтому, собираясь открыть завод по производству фанеры или дополнительную линию, стоит заранее побеспокоиться о помещении.  Для создания собственного цеха необходимо иметь довольно большое помещение, которые бы не только вместило в себя оборудование и продукцию, но и соответствовало определенным нормам безопасности

Для создания собственного цеха необходимо иметь довольно большое помещение, которые бы не только вместило в себя оборудование и продукцию, но и соответствовало определенным нормам безопасности

Распиловка

- Прежде всего, древесину необходимо распустить на шпон . Для этого используют специальное оборудование, которое пропуская через себя дерево, разрезает его на материал определенной толщины.

Внешний вид шпона, который используют для изготовления подобных пиломатериалов

Внешний вид шпона, который используют для изготовления подобных пиломатериалов

- Обычно завод который производит фанеру, параллельно изготавливает и другие пиломатериалы . При этом шпон часто является отходом подобного процесса и его можно использовать на побочной линии. Все зависит от настроек на станке.

- Некоторые виды подобного оборудования предполагают, что на изготовление фанеры пойдет цельное бревно . Это не всегда экономно, но при создании продукции высшего качества вполне оправдано и позволит получить хорошую прибыль.

Хранение заготовок производится в стопках

Хранение заготовок производится в стопках

- Важно сказать о том, что полотна древесины необходимо укладывать друг на друга, волокнами поперек . Так этот материал будет храниться до следующей операции.

Совет!

Существует огромное количество различного оборудования, которое предназначено для заводов по производству данного вида пиломатериалов, но выбирать его необходимо только исходя из особенностей конкретной местности, производственных мощностей и желаемой производительности.

Склеивание

- На следующем этапе инструкция по изготовлению предполагает произвести распределение на слои и нанесение клея.

Линия для обрезки и шлифовки конечного изделия

Линия для обрезки и шлифовки конечного изделия

- В настоящее время нет конкретных критериев по толщине данного вида продукции, особенно если изготавливается изделие под конкретные нужды с определенной спецификой. Однако профессионалы считают, что количество слоев должно быть нечетным.

- Сначала на фанерные листы наносят определенный клей и укладывают их друг на друга волокнами поперек.

Огромные линии конвейерного типа позволяют практически полностью автоматизировать весь процесс

Огромные линии конвейерного типа позволяют практически полностью автоматизировать весь процесс

- Затем пачку помещают в специальный пресс, где она будет находиться под давлением и температурой определенное время.

- Стоит отметить, что цена готовой продукции очень часто зависит именно от выбранного клея для фанеры. Он наделяет изделие определенными качествами, которые впоследствии и становятся характеристиками данной марки.

В масштабах целого завода клей для соединения шпона готовят прямо на производстве, что предполагает наличие дополнительной линии

- Пресс считается самым простым видом оборудования для заводов, и многие владельцы предприятий предпочитают изготавливать его своими руками. Однако порой намного проще приобрести готовый агрегат, чем заниматься самостоятельной разработкой и созданием.

- После того, как заготовка просохнет, ее обрезают по заданным габаритам. Это делают обычно на специальном станке, который производит дополнительное шлифование одной или двух поверхностей фанеры.

Технология производства фанеры в заводских условиях, представленная в виде схемы

Технология производства фанеры в заводских условиях, представленная в виде схемы

- Такое оборудование играет очень важную роль, поскольку стоимость обработанного материала намного выше. Однако изделия с проявившимся дефектом на этой стадии не стоит подвергать шлифовке, поскольку их намного проще продать в таком виде.

- Также материал с небольшими визуальными изъянами можно подвергнуть процессу ламинирования. Это не только скроет дефекты, но и повысит итоговую стоимость продукции.

- Учитывая весь технологический процесс производства, многие современные заводы стараются постоянно обновлять имеющиеся станки, повышая свою производительность. Дело в том, что спрос на фанеру довольно высок, но и требования к качеству подобной продукции не меньше.

Совет!

Некоторые производители оборудования создают целые линии, которые, по сути, являются настоящими заводами.

Однако отдельные станки могут оказаться намного эффективнее и производительнее.

Вывод

Просмотрев видео в этой статье можно получить более подробную информацию, про организацию процесса изготовления фанеры, которую часто используют на заводах. При этом на основании текста, который представлен выше, следует сделать вывод о том, что для создания собственного производства необходимо иметь соответствующее оборудование, которое бы отвечало всем требованиям предприятия и его мощностям.

Какой стороной крепить ОСБ. Лицевая и изнаночная сторона ОСБ.

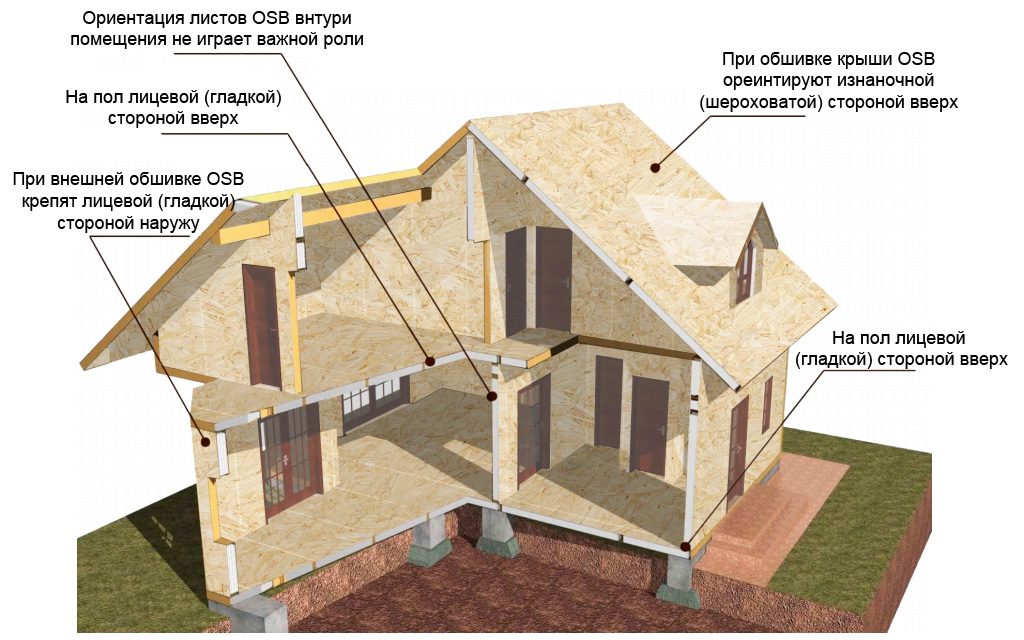

По аналогии с ткаными материалами у ОСБ (он же OSB и ОСП) есть лицевая и изнаночная сторона. По составу они не отличаются, но важно правильно их распознать, во многих случаях это позволит правильно выполнить монтаж.

Как отличить лицевую сторону ОСБ от изнаночной

Присмотревшись к материалу, можно заметить, что на одной из сторон практически нет шероховатостей. Шпон здесь крупный, и вся поверхность слегка блестит. Это и есть лицевая сторона.

Изнанка у ОСБ не такая гладкая, состоит она из мелкой щепы. Выпускают и ламинированную плиту ОСБ. Если ламинирование не двухстороннее, то лицевую сторону определить ещё проще. У шпунтированной OSB плиты лицевую сторону определяют по замковому соединению.

Надписи и маркировка на ОСБ

К маркировке листов ОСБ нет общепринятых стандартов по маркировке. Каждый из производителей сам решает как и с какой стороны наносить надписи на ОСБ.

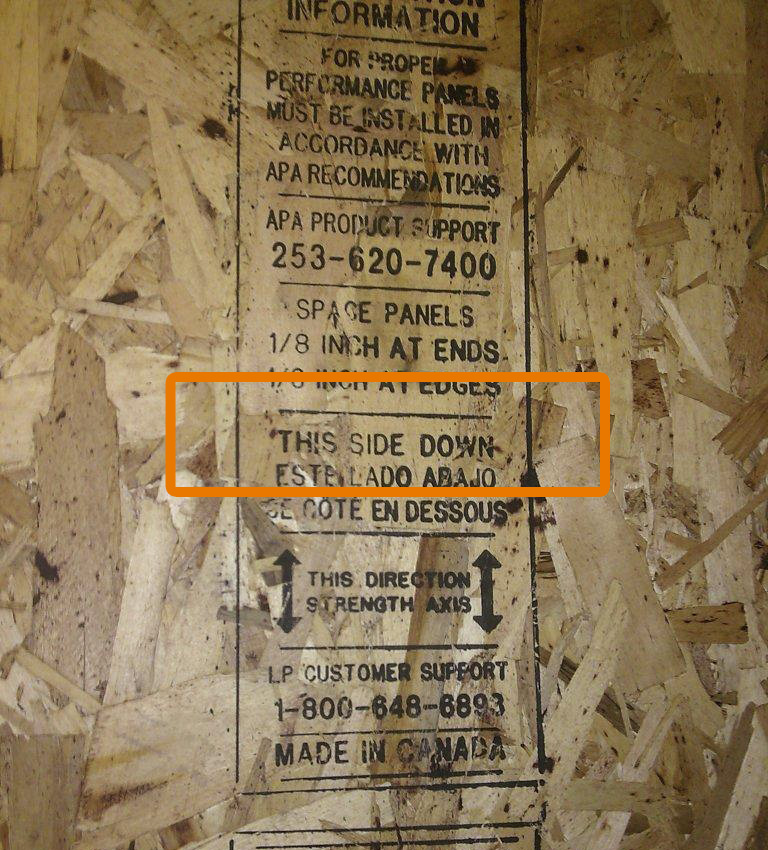

Иногда на производстве наносят надписи с рекомендации по ориентации. На плитах импортного производства может встречаться пометка «THIS SIDE DOWN». Этот текст можно перевести как «эта сторона снизу». Такая надпись как правило наносится на гладкую сторону ОСБ листа.

Надпись на ОСБ, помогающая определить какой стороной монтировать листы.

Производители рекомендуют ориентировать лист гладкой стороной вниз с целью удобства передвижения людей по шероховатой стороне. При настиле крыш монтажники не скользят по шероховатой стороне. Это снижает риск падения и травматизма людей.

Выбор стороны ОСБ при монтаже листов

При выполнении монтажа в местах, защищенных от воздействия влаги, расположение сторон OSB значения не имеет, поскольку это не влияет на их дальнейшую эксплуатацию.

В зависимости от места монтажа плит существуют рекомендации по ориентации листов лицевой и изнаночной стороной.

Какой стороной крепить ОСБ листы.

Какой стороной крепить ОСБ листы.

Какой стороной крепить ОСБ листы на стены снаружи дома

Если плиты нужно монтировать на стены с внешней стороны постройки, ОСП лучше крепить гладкой, т.е. лицевой стороной, наружу. Такая ориентация позволяет избежать скапливания воды в неровностях поверхности, следовательно, это увеличит долговечность плиты.

При внешней обшивке.

При внешней обшивке.

Подробно о технологии монтажа листов ОСБ на стены снаружи помещения можно прочитать в статье: как правильно крепить ОСБ на фасад.

Какой стороной крепить ОСБ листы на стены внутри помещения

В случае когда листы ОСБ монтируются внутри помещения, то их ориентация не имеет значения. Основным разрушающим фактором для ОСБ является вода, а внутри помещения листы защищены от попадания воды.

О технологии монтажа ОСБ плит к стенам внутри помещений более подробно говорится в статье: обшивка стен ОСБ в помещении.

Во влажных помещениях листы OSB лучше покрыть дополнительным защитным слоем. Например, приклеить кафельную или керамическую плитку. О том, как это правильно сделать можно узнать из отдельной статьи: приклеивание плитки на ОСБ.

Какой стороной класть ОСБ на пол

При использовании ОСБ для настила полов материал поворачивают лицевой стороной к потолку. В таком положении при возможно попадании на пол воды она не проникает вглубь листа. Также эта вода быстрее стекает, испаряется и меньше вреда наносит структуре плиты.

При укладке ОСБ на пол.

При укладке ОСБ на пол.

Какой стороной крепить ОСБ к потолку

Для случаев монтажа ОСБ к потолку нет общих рекомендаций по ориентации лицевой и изнаночной стороны. Дело в том, что потолки защищены от падания воды, а соответственно и обе стоны листов.

Какой стороной класть ОСБ на крышу

Когда плиты используют в устройстве кровли, лучше, когда шероховатая сторона (изнаночная) ориентирована вверх. Тогда по крыше безопасней передвигаться во время проведения работ.

При устройстве кровли.

При устройстве кровли.

Нюансы обработки разных сторон ОСБ листов

На этапе доставки материала от производителя к потребителю его поверхность защищают от влаги, покрывая её парафином. Последний снижает адгезирующие свойства поверхности ОСБ листов.

Обе стороны ОСБ покрыты одним составом. Без дополнительной подготовки поверхностей как краска, так и штукатурка со временем отслаиваются и трескаются. В трещины проникнет влага, и материал станет непригодным к дальнейшей эксплуатации.

По этой причине перед нанесением отделки поверхность зачищают от заводского покрытия и наносят слой праймера. Используют для этого акриловый грунт.

Зачистку выполняют сначала наждаком с крупным зерном (Р80), а затем мелким (Р200 и больше). Наиболее надежно залакированы плиты ОСП-3 и ОСП-4, поэтому их зачистку нужно выполнять более тщательно. Когда верхний защитный слой снят, отделка легко проникает в структуру материала.

Особое внимание следует уделить кромкам. Структура у них пористая, поэтому здесь поглощаемость лакокрасочных материалов повышена. Края и углы предварительно скругляют, иначе краска в местах стыков трескается со временем.

Швы между ОСБ плитами и зазоры следует обязательно обработать — залить герметиком на базе акрила. Силикон лучше не использовать, поскольку краски и лаки на него ложатся плохо. Некоторые мастера приготавливают смеси самостоятельно, применяя для этого казеин, опилки и желатин. Подробнее о заделке швов можно узнать в отдельной статье: правильные способы заделки швов ОСБ.

Текстура и внешний вид ОСБ разных производителей иногда очень отличается. Есть плиты гладкие и красивые, стружка в них как бы залита в лаке. Встречается поверхность шероховатая и матовая. Это не является признаком плохого качества. Эта ОСП лучшая для кровельных работ. Поэтому, при подборе материала, нужно, прежде всего, просчитать его толщину, правильно подобрать класс, а при монтаже не перепутать стороны.

форум моделистов Судомоделизм

ShipModeling форум моделистов Верфь на столе

- Темы без ответов

- Активные темы

- Поиск

- Список форумовМодели. Форум моделистов сайта shipmodeling.ruВопросы изготовления

- Поиск

- Темы без ответов

- Активные темы

Технология гнутой фанеры 3D?

Технология гнутой фанеры 3D?

#1 Сообщение Николай Васильевич » Чт фев 01, 2018 16:26

![]()

Re: Технология гнутой фанеры 3D?

#2 Сообщение Mikhail Krakhmalnyi » Чт фев 01, 2018 20:18

Бороться и искать, найти и не сдаваться . В.Каверин » Два капитана»

Текущий проект: тяжелый фрегат Олифант,

Законченные: Архангельский гукор Двина,бриг Феникс.

транспорт Байкал. Азовская скампавея.

Re: Технология гнутой фанеры 3D?

#3 Сообщение Николай Васильевич » Чт фев 01, 2018 20:44

![]()

Re: Технология гнутой фанеры 3D?

#4 Сообщение fst » Чт фев 01, 2018 21:08

Re: Технология гнутой фанеры 3D?

#5 Сообщение Николай Васильевич » Чт фев 01, 2018 21:15

![]()

Re: Технология гнутой фанеры 3D?

#6 Сообщение Mikhail Krakhmalnyi » Пт фев 02, 2018 8:15

Бороться и искать, найти и не сдаваться . В.Каверин » Два капитана»

Текущий проект: тяжелый фрегат Олифант,

Законченные: Архангельский гукор Двина,бриг Феникс.

транспорт Байкал. Азовская скампавея.

Re: Технология гнутой фанеры 3D?

#7 Сообщение Николай Васильевич » Пт фев 02, 2018 11:01

![]()

Re: Технология гнутой фанеры 3D?

#8 Сообщение fst » Пт фев 02, 2018 15:54

аксиома 1 — дерево можно согнуть

аксиома 2 — в месте изгиба древесина растягивается-сжимаестся

вопрос, если дерево можно согнуть в одной плоскости, почему его нельзя согнуть в 2х и в 3х?

![]()

Re: Технология гнутой фанеры 3D?

#9 Сообщение egen » Пт фев 02, 2018 17:23

Там дальше идет объяснение, что под действием всяких химикатов, древесина становиться податлива как резина.

Шпон и фанеру так же чем то надо обрабатывать.

Re: Технология гнутой фанеры 3D?

#10 Сообщение Николай Васильевич » Пт фев 02, 2018 18:37

![]()

Re: Технология гнутой фанеры 3D?

#11 Сообщение fst » Пт фев 02, 2018 19:22

Re: Технология гнутой фанеры 3D?

#12 Сообщение Николай Васильевич » Пт фев 02, 2018 20:06

Николай Васильевич писал(а):

похоже у вас просто нет желания не только верить , но и искать

![]()

Re: Технология гнутой фанеры 3D?

#13 Сообщение Mikhail Krakhmalnyi » Пт фев 02, 2018 20:28

Бороться и искать, найти и не сдаваться . В.Каверин » Два капитана»

Текущий проект: тяжелый фрегат Олифант,

Законченные: Архангельский гукор Двина,бриг Феникс.

транспорт Байкал. Азовская скампавея.

Как изготовить фанеру своими руками

Для производства фанеры берется древесный шпон мягких и твердых пород деревьев. Быстро и аккуратно снять шпон (тонкий верхний слой толщиной 0,5-3 мм) позволяет метод лущения. При этой технологии обработка поверхности лесоматериала представляет срезание древесины по спирали. Данный метод дает возможность получить довольно большие пласты шпона, что очень удобно в дальнейшей работе. Из-за малой глубины среза на шпоне нет четко выраженного рисунка древесной текстуры, а потому он имеет светлый окрас.

Как снять шпон для изготовления фанеры?

Сначала следует подобрать качественную древесину – без сучков, дыр, червоточин и повреждений.

Заготовка, с которой вы будете снимать шпон, должна быть круглой формы (например, подойдет бревно или нужно будет на точильном станке придать древесине форму цилиндра).

Задействовав специальный станок, снимайте спиралевидный шпон с материала-основы.

Старайтесь работать в одном ритме, чтобы получить шпон одинаковой толщины.

Сколько листов шпона в фанере и как их уложить

В зависимости от количества уложенных листов шпона складывается и суммарная толщина изготавливаемого листа фанеры. Минимальное число слоев – 3, максимальное – 25. В переводе на толщину – это диапазон от 3-4 до 40 мм. Заметьте, что в фанерном листе всегда нечетное количество слоев шпона: 3, 5, 7, 9 и т.д. А шаг увеличения толщин составляет, как правило, до 3-4 мм: 12 мм, 15 мм, 18 мм.

Для достижения максимальной прочности фанерных блоков шпон укладывают таким образом, чтобы каждый последующий слой менял свое направление. То есть расположение волокон в них было строго перпендикулярным. Данный вариант укладки в разы укрепляет структуру материала, делая его намного мощнее и выносливее, чем натуральное дерево.

Как проклеить фанеру

Следующий этап – межслойная проклейка. Клей наравне с древесиной выступает одним из важнейших компонентов фанеры. От клеящего вещества зависит степень влагостойкости и крепости материала, а также экологичность изделия. Чем меньше степень токсичности, тем шире спектр использования: от наружных и внутренних отделочных работ до изготовления мебели для жилых помещений.

Поэтапность послойного склеивания:

На уложенный и сформированный слой шпона наносится клей-соединитель.

Наносить клеевое вещество на фанеру нужно равномерно и толщиной слоя около 1 мм.

Сверху укладываем новый слой лущенного деревоматериала, и повторяем процесс пока ни сделали укладку последнего внешнего слоя фанеры.

Какой клей нужен для фанеры

В производстве на заводах используются несколько вариантов клеящего вещества:

для фанеры ФК – это нетоксичные карбамидоформальдегидные клеи;

для ФСФ – смоляные фенолформальдегидные (более токсичные);

для ФБ – бакелитовые водорастворимые соединители.

В строительных магазинах можно найти множество клеев, применяемых для склейки дерева:

быстро застывающий на основе ПВА;

двухкомпонентный (включающий смолу и отвердитель).

Важно выбирать средство с максимальным спектром действия – дополнительной защитой от грибка, плесени и влажной среды.

Как запрессовать фанеру

После межслойной пропитки клеем будущий фанерный лист нужно привести к привычному виду и форме. В заводских условиях до нужных параметров собранный пакет из листов шпона сначала слегка спрессовывают, а после отправляют на финальную склейку с прессованием при высокой температуре и под большим рабочим давлением – от 1,8-4,5 МПа (в зависимости от вида изготавливаемой фанеры). Далее следует охлаждение материала, позволяющее испариться остатку влаги из древесины.

Первичная подпрессовка позволяет убрать из стопки лишний воздух и предупредить преждевременное затвердение клеящего вещества. После нее пачка шпонированного деревоматериала идет на склейку одним из методов:

горячим (который был описан выше);

холодным (прессование от 2 до 6 часов при комнатной температуре без нагревания).

Круглопильный станок поможет легко и быстро обрезать неровные края фанеры и выступающие фрагменты полотна, выходящие за пределы заданной формы. Он даст ровную кромку.

На небольшие куски полотно фанеры большого размера можно распилить одним из следующих инструментов: