Ремонт термоэлектрических преобразователей

Ремонт термоэлектрических преобразователей

Приведены описания контрольно-измерительных приборов для измерения температуры. Рассмотрены их устройства и принципы действия. Даны технические характеристики приборов и указаны области их применения. Изложены вопросы монтажа, ремонта и наладки приборов. Описаны основные неисправности и способы их устранения.

Для подготовки и повышения квалификации молодых рабочих и мастеров, служб КИПиА предприятий различных отраслей промышленности.

Размер: 2,44 Мб

Формат: djvu

Скачать книгу с yadi.sk

Не работает ссылка? Напишите об этом в комментарии.

Оглавление:

Глава 1. Термометры стеклянные жидкостные.

1. Назначение и устройство.

2. Лабораторные термометры.

3. Технические термометры.

4. Технические электроконтактные термометры.

5. Поправки к показаниям и особенности применения стеклянных жидкостных термометров.

Глава 2. Манометрические термометры.

1. Назначение, устройство и принцип действия.

2. Типы и основные параметры.

3. Манометрические газовые термометры.

4. Манометрические жидкостные термометры.

5. Манометрические конденсационные термометры.

Глава 3. Термоэлектрические преобразователи.

1. Назначение, устройство и принцип действия.

2. Типы и основные параметры.

3. Термоэлектрические преобразователи из благородных металлов.

4. Термоэлектрические преобразователи из неблагородных металлов.

5. Термоэлектрические преобразователи из тугоплавких металлов и их сплавов.

6. Термоэлектродные удлинительные провода.

Глава 4. Термопреобразователи сопротивлений.

1. Назначение, устройство и принцип действия.

2. Типы и основные параметры.

3. Платиновые термопреобразователи сопротивлений.

4. Медные термопреобразователи сопротивлений.

Глава 5. Милливольтметры и логометры.

1. Назначение, устройство и принцип действия милливольтметров.

2. Назначение, устройство и принцип действия логометров.

3. Назначение, устройство и принцип действия милливольтметров узкопрофильных со световым указателем.

4. Типы и основные параметры.

Глава 6. Автоматические электронные потенциометры и мосты.

1. Назначение и принцип действия.

2. Типы и основные параметры.

3. Приборы серии КВ1.

4. Приборы серии КС1 (КП1).

5. Приборы серии КС2.

6. Приборы серии КСЗ.

7. Приборы серии КС4.

Глава 7. Общие узлы автоматических потенциометров и уравновешенных мостов.

1. Общие сведения.

2. Электронные усилители.

3. Вибрационный преобразователь.

4. Источники стабилизированного питания.

5. Асинхронные электродвигатели.

6. Синхронные электродвигатели.

7. Выходные устройства автоматических потенциометров и мостов.

Глава 8. Ремонт приборов для измерения температуры.

1. Общие сведения.

2. Ремонт термоэлектрических преобразователей и термопреобразователей сопротивления.

3. Ремонт манометрических термометров.

4. Ремонт пирометрических милливольтметров и логометров.

5. Ремонт общих узлов электронных потенциометров и уравновешенных мостов.

Глава 9. Наладка и поверка приборов для измерения температуры.

1. Общие сведения.

2. Поверка жидкостных термометров расширения.

3. Поверка и наладка термоэлектрических преобразователей.

4. Поверка и наладка термопреобразователей сопротивления.

5. Поверка и наладка манометрических термометров.

6. Поверка и наладка пирометрических милливольтметров.

7. Поверка и наладка логометров.

8. Наладка элементов автоматической компенсации температуры (КТ) свободных концов термоэлектрического преобразователя.

9. Наладка преобразователя термопреобразователя сопротивления.

10. Поверка и наладка автоматических электронных потенциометров и уравновешенных мостов.

11. Наладка и поверка вспомогательных устройств приборов.

Глава 10. Монтаж приборов для измерения температуры.

1. Общие сведения.

2. Установка жидкостных стеклянных термометров.

3. Монтаж манометрических термометров.

4. Монтаж термоэлектрических преобразователей.

5. Монтаж термопреобразователей сопротивления.

6. Монтаж пирометрических милливольтмеров.

7. Монтаж магнитоэлектрических логометров.

8. Монтаж электронных мостов и потенциометров.

Ремонт термоэлектрических преобразователей

Периодичность поверок, мес

В сухих помещениях 2 б 12

В горячих цехах, на влажных 13 6

и загрязненных участках В цехах с сильной запьшен-ностью и загазованностью, агрессивностью среды, при вибрации и пульсации потока

Примечание. Ремонтным циклом называется время работы оборудования между двумя плановыми капитальными ремонтами, а для вновь вводимого оборудования — время работы от ввода в эксплуатацию до первого планового капитального ремонта. Ремонтный цикл выражается в годах календарного времени.

Межремонтным периодом называется время работы оборудования между двумя плановыми ремонтами, а дпя вновь вводимого оборудования — время работы от ввода в эксплуатацию до первого планового ремонта. Межремонтный период выражается в месяцах календарного времени.

При о1к;зличенном ремонте отдельные детали и узлы в приборах могут заменяться отремонтированными деталями и узлами, ранее снятыми с других приборов или новыми. Обезличенный способ ремонта приборов является более прогрессивным. Он позволяет максимально механизировать работы, снижает трудоемкость и стоимость ремонта.

Нормы трудоемкости ремонтов и поверок приборов для измерения и регулирования температуры приведены в табл. 17.

Продолжительности ремонтного цикла и межремонтного периода, а также периодичность поверок приборов теплового контроля определяют в зависимости от условий среды эксплуатации. Значения их приведены в табл. 18.

2. РЕМОНТ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ И ТЕРМОПРЕОБРАЗОВАТЕЛЕЙ СОПРОТИВЛЕНИЯ

Термоэлектрические преобразователи, поступающие в ремонт после разборки и очистки, тщательно осматривают, определяя состояние тер-мозлектродов, рабочего конца, защитной трубки и зажимов контактной головки. При осмотре электродов из неблагородных металлов проверяют, нет ли в них трещин, обрывов, которые могут появляться в условиях воздействия повышенных температур. При обнаружении дефектов термоэлектроды заменяют новыми, которые могут быть изготовлены из термозлектродной проволоки. Последнюю нарезают на куски необходимой длины, скручивают между собой на рабочем конце и сваривают. Сваривать электроды можно в пламени электрической дуги или газовой горелки до появления шарика расплавленного металла на конце

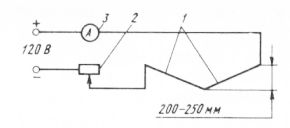

J / / Рис. 59. Схема отжига термоэлектродов

скрутки. Пластинчатые термоэлектроды сваривают обычно внахлестку с помощью аппарата для контактной сварки.

Электроды термопар из благородных металлов помимо чистки подвергают отжигу, так как при длительной эксплуатации они загрязняются окислами металлов и науглероживаются. Отжиг электродов осуществляют электрическим током 10,5 — 11 А в течение 3 — 4ч. Схема отжига показана на рис. 59.

Электроды 1 отжигаемой термопары присоединяют через реостат 2 и амперметр 3 к токоподводящим проводам, растягивая свободные концы в разные стороны так, чтобы рабочий конец стал ниже их на 200 — 250 мм. Включив ток, на верхние концы электродов наносят буру, которая, плавясь, .каплями стекает по электродам, очищая их. Закончив очистку, электроды промывают в дистиллированной воде. Чистку электродов также можно выполнять в крепком растворе соляной или азотной кислоты с последующей промывкой водой и сушкой. После ремонта на электроды надевают изоляционные трубки и присоединяют клеммную панель. На рабочий конец термопары надевают изоляционный наконечник и вставляют собранную термопару в защитную арматуру. После ремонта необходимо мегомметром измерить сопротивление электрической изоляции между термоэлектродами и корпусом, а также между отдельными термопарами двойных и многозонных термопар. Сопротивление изоляции должно быть не менее: 5 МОм — при температуре (20 ± 5) °С и относительной влажности до 80 % для всех термопар; 0,5 МОм — при температуре 35 °С и относительной влажности (95 ± 3) % для влаго- и водозащищенных термопар.

Термопреобразователи сопротивлений, поступившие в ремонт, подлежат разборке и внешнему осмотру, при котором устанавливают вд1ди-мые повреждения защитной арматуры, чувствительного элемента, головки и зажимов. Поврежденный чувствительный элемент медного термопреобразователя подлежит замене новым или же его изготовляют в мастерской. Материалом для намотки может служить провод марки ПЭШО или ПЭС диаметром 0,1 мм. Провод равномерно наматывают на каркас и каждый слой покрьшают бакелитовым или глифталевым лаком. Готовый элемент сушат при температуре 150 °С в течение 6 ч. После охлаждения выполняют проверку, подгонку и сравнение характеристик датчика с градуировочными данными. При ремонте платинового термопреобразователя сопротивления обрыв проволоки чувствительного элемента устраняют сваркой на небольшой вольтовой дуге, после чего элемент собирают заново. После ремонта производят проверку сопротивления чувствительного элемента. Проверка, подгонка и сравнение характерис-

щК отремонтированного термопреобразователя с градуировочными дан-дь1МИ должны осуществляться с помощью одинарного или двойного моста класса не ниже 0,05.

3. РЕМОНТ МАНОМЕТРИЧЕСКИХ ТЕРМОМЕТРОВ

При поступлении манометрических термометров в ремонт в резуль-jaie внешнего осмотра выявляют имеющиеся дефекты, для чего прибор может быть подвергнут частичной или полной разборке. Частичную разборку вьшолняют главным образом для регулировки. Она сводится к вскрытию корпуса прибора для доступа к регулируемым деталям.

Полную разборку производят для чистки механизма, замены или ремонта поврежденных деталей при замене термосистемы или ее перезаполнении. У манометрических термометров обычно ремонтируют, проверяют и регулируют следуюшле узлы: чувствительный элемент, передаточный механизм, корпус, контактное устройство для сигнализации, привод диаграммы (у самопишущих), сильфон обратной связи и усилитель (при пневматической передаче показаний), узел датчика (при электрической передаче показаний).

Неисправности корпуса, стекла, крышки, циферблата и стрелки, обнаруженные при осмотре устраняют в процессе ремонта. В случае утечки заполнителя после обнаружения места утечки и его ремонта осуществляют перезаполнение термосистемы. Для обнаружения места повреждения подготавливают установку для заполнения термосистемы газом (рис. 60). Затем отрезают расклепанный конец капиллярного отростка 5 и впаивают его открьггый конец в переходную втулку 4. Термобагглон 8 и капилляр 7 опускают в сосуд с водой, а трубчатую пружину 6 во избежание коррозии — в сосуд с бензином. Защитную оболочку капилляра сдвигают в сторону. Открыв баллон 1 с азотом и управляя редуктором 2 с помощью манометра 3, создают в системе давление 2-3 МПа. Место повреждения определяют по пузырькам газа, поднимающимся на поверхность жидкости. Поврежденный участок капилляра облуживают, обвертывают листовой медью и запаивают оловом. Если отверстие находится на термобаплоне, его также запаивают, а поврежденную трубчатую пружину 6 заменяют новой, так как пайка пружины нарушает линейность характеристики и, следовательно, равномерность шкалы. Новая трубчатая пружина должна соответствовать пределу шкалы прибора по характеристике р, которая представ-

Рис. 60. Схема установки для Заполнения термосистем газом

Крамарухин Ю. Е. Приборы для измерения температуры

Приборы для измерения температуры

Рецензент инж . B . C . Симкин

Приборы для измерения температуры. — М.: Машиностроение, 1990. _ 208 с: ил.

Приведены описания контрольно-измерительных приборов для измере ния температуры. Рассмотрены их устройства и принципы действия. Даны технические характеристики приборов и указаны области их применения. Изложены вопросы монтажа, ремонта и наладки приборов. Описаны основ ные неисправности и способы их устранения.

Для подготовки и повышения квалификации молодых рабочих и масте ров, служб КИП и А предприятий различных отраслей промышленности.

Содержание книги «Приборы для измерения температуры»

ГЛАВА 1. Термометры стеклянные жидкостные

Назначение и устройство

Лабораторные термометры

Технические термометры

Технические электроконтактные термометры

Поправки к показаниям и особенности применения стеклянных жидкостных термометров

ГЛАВА 2. Манометрические термометры

Назначение, устройство и принцип действия манометрических термометров

Типы и основные параметры

Манометрические газовые термометры

Манометрические жидкостные термометры

Манометрические конденсационные термометры

ГЛАВА 3. Термоэлектрические преобразователи

Назначение, устройство и принцип действия термоэлектрических преобразователей

Типы и основные параметры

Термоэлектрические преобразователи из благородных металлов

Термоэлектрические преобразователи из неблагородных металлов

Термоэлектрические преобразователи из тугоплавких металлов и их сплавов

Термоэлектродные удлинительные провода

ГЛАВА 4. Термопреобразователи сопротивлений

Назначение, устройство и принцип действия

Типы и основные параметры

Платиновые термопреобразователи сопротивлений

Медные термопреобразователи сопротивлений

ГЛАВА 5. Милливольтметры и логометры

Назначение, устройство и принцип действия милливольтметров

Назначение, устройство и принцип действия логометров

Назначение, устройство и принцип действия милливольтметров узкопрофильных со световым указателем

Типы и основные параметры

ГЛАВА 6. Автоматические электронные потенциометры и мосты

Назначение и принцип действия

Типы и основные параметры

Приборы серии КВ1

Приборы серии КС1 (КП1)

Приборы серии КС2

Приборы серии КСЗ

Приборы серии КС4

ГЛАВА 7. Общие узлы автоматических потенциометров и уравновешенных мостов

Общие сведения

Электронные усилители

Вибрационный преобразователь

Источники стабилизированного питания

Асинхронные электродвигатели

Синхронные электродвигатели

Выходные устройства автоматических потенциометров и мостов

ГЛАВА 8. Ремонт приборов для измерения температуры

Общие сведения

Ремонт термоэлектрических преобразователей и термопреобразователей сопротивления

Ремонт манометрических термометров

Ремонт пирометрических милливольтметров и логометров

Ремонт общих узлов электронных потенциометров и уравновешенных мостов

ГЛАВА 9. Наладка и поверка приборов для измерения температуры

Общие сведения

Поверка жидкостных термометров расширения

Поверка и наладка термоэлектрических преобразователей

Поверка и наладка термопреобразователей сопротивления

Поверка и наладка манометрических термометров

Поверка и наладка пирометрических милливольтметров

Поверка и наладка логометров

Наладка элементов автоматической компенсации температуры (КТ) свободных концов термоэлектрического преобразователя

Наладка преобразователя термопреобразователя сопротивления

Поверка и наладка автоматических электронных потенциометров и уравновешенных мостов

Наладка и поверка вспомогательных устройств приборов

ГЛАВА 10. Монтаж приборов для измерения температуры

Общие сведения

Установка жидкостных стеклянных термометров

Монтаж манометрических термометров

Монтаж термоэлектрических преобразователей

Монтаж термопреобразователей сопротивления

Монтаж пирометрических милливольтмеров

Монтаж магнитоэлектрических логометров

Монтаж электронных мостов и потенциометров

Комплексная автоматизация производственных процессов является одним из главных направлений технического прогресса и способствует дальнейшему повышению производительности труда и улучшению усло вий производства. С каждым годом средства автоматизации все шире внедряются во все отрасли народного хозяйства.

Основой любой системы автоматизации являются контрольно-из мерительные приборы. В предлагаемой читателю книге рассмотрены контрольно-измерительные приборы для измерения температуры. Широ кое внедрение этих приборов требует правильной их эксплуатации, а также проведения своевременного и качественного планово-предупре дительного ремонта, в результате которого восстанавливаются техни ческие характеристики измерительных приборов. Исходя из этого в книге описаны различные методики ремонта и наладки отдельных узлов и элементов приборов и вспомогательных устройств. Приведены данные об основных неисправностях приборов и методы их устранения.

Приборы и устройства ГСП после ремонта, перед монтажом, должны пройти комплекс проверок отдельных характеристик и элементов с целью выявления возможных повреждений и определения класса точ ности прибора. Эти вопросы также нашли свое отражение в книге.

От качественного и правильного выполнения монтажных работ зависит дальнейшая надежная эксплуатация средств автоматизации.

Высокие требования к качеству монтажа, все возрастающий объем работ приводят к необходимости поиска новых форм организации труда и технологических методов, а также применения унифицированных конструкций и новых материалов,

В настоящее время широкое распространение получил индустриаль ный метод полносборного монтажа систем автоматизации, при котором большая часть монтажных изделий изготовляется специализированными заводами и производственными базами и поставляется на монтажную площадку в виде укрупненных узлов и блоков.

При написании книги автором предпринята попытка обобщить за тронутые вопросы в форме, доступной для рабочих и мастеров, занятых эксплуатацией и монтажом контрольно-измерительных приборов в раз личных отраслях промышленности.

Скачать книгу Крамарухин Ю. Е. Приборы для измерения температуры. Издательство «Машиностроение», Москва, 1990

Большая Энциклопедия Нефти и Газа

Термоэлектрический преобразователь

Термоэлектрические преобразователи удовлетворяют многим требованиям идеального преобразователя. Они просты, надежны в работе и состоят, по существу, из двух термоэлектродов. Их конструктивные формы позволяют обеспечивать малый показатель тепловой инерции. ПТ представляют собой идеальные приборы для измерения разностей температур, величины которых в отдельных случаях могут доходить до 10 — 7 К. Если материалы термоэлектродов однородны, изотропны и не претерпевают физических или химических изменений, то зависимость термоЭДС ПТ ог температуры хорошо воспроизводима. В связи с этим преобразователи, термопары которых изготовлены из одной и той же партии термоэлектродов, могут быть полностью взаимозаменяемы. [16]

Термоэлектрические преобразователи или термоэлементы разделяются по материалу термоэлектродов на две группы: из благородных и неблагородных металлов и сплавов, В табл. 3.1 приведены наиболее распространенные типы термопар и их характеристики При наименовании термопар первым обычно указывается положительный термоэлектрод. [17]

Термоэлектрические преобразователи соединяют со вторичными приборами с помощью термоэлектрических удлиняющих проводов, которые как бы наращивают термоэлектроды. [18]

Термоэлектрические преобразователи — термопары наиболее широко применяют в промышленности и в лабораторной практике. [19]

Термоэлектрический преобразователь , состоящий из 97термопар, заключен в специальную оболочку, опирающуюся на одну из торцевых поверхностей теплового блока. Для обеспечения максимального теплового потока через преобразователь тепловой блок окружен специальными тепловыми экранами с заполнением пространства между ними инертным газом. [20]

Термоэлектрический преобразователь содержит 70 термоэлементов, соединенных последовательно-параллельно в электрическую цепь. [21]

Термоэлектрические преобразователи предназначены для преобразования электрического тока ( чаще переменного) в постоянное напряжение. [22]

Термоэлектрические преобразователи применяются также в бесконтактных системах измерения температуры, когда отсутствует возможность непосредственного контакта измерительного преобразователя с контролируемой средой. [23]

Термоэлектрические преобразователи , рассчитанные на малые токи ( до 1 А), помещают в стеклянную колбу, из которой выкачан воздух. Вакуум уменьшает теплоотдачу нагревателя в окружающую среду, и, следовательно, для нагрева горячего спая термопары требуется меньшая мощность. [25]

Термоэлектрические преобразователи обладают малыми емкостями и индуктивностями, ввиду чего показания термоэлектрических приборов мало зависят от частоты. Использование теплового действия измеряемого тока в термоэлектрических приборах приводит к заметной потребляемой мощности. Термоэлектрические приборы применяются главным образом в качестве высокочастотных амперметров. [26]

Термоэлектрические преобразователи основаны на термоэлектрическом эффекте, возникающем в цепи термопары. [27]

Термоэлектрические преобразователи применяют для измерения температуры от — 200 до 250 С. Рабочим органом термопреобразователя ( рис, 9) является чувствительный элемент, состоящий из двух разнородных термоэлектродов 9, сваренных между собой на конце 11, который составляет горячий спай. [29]

Термоэлектрические преобразователи , поступающие в ремонт после разборки и очистки, тщательно осматривают, определяя состояние термоэлектродов, рабочего конца, защитной трубки и зажимов контактной головки. При осмотре электродов из неблагородных металлов проверяют, нет ли в них трещин, обрывов, которые могут по являться в условиях воздействия повышенных температур. При обнаружении дефектов термоэлектроды заменяют новыми, которые могут быть изготовлены из термоэлектродной проволоки. Последнюю нарезают на куски необходимой длины, скручивают между собой на рабочем конце и сваривают. [30]

Онлайн журнал электрика

Статьи по электроремонту и электромонтажу

- Справочник электрика

- Бытовые электроприборы

- Библиотека электрика

- Инструмент электрика

- Квалификационные характеристики

- Книги электрика

- Полезные советы электрику

- Электричество для чайников

- Справочник электромонтажника

- КИП и А

- Полезная информация

- Полезные советы

- Пусконаладочные работы

- Основы электротехники

- Провода и кабели

- Программа профессионального обучения

- Ремонт в доме

- Экономия электроэнергии

- Учёт электроэнергии

- Электрика на производстве

- Ремонт электрооборудования

- Трансформаторы и электрические машины

- Уроки электротехники

- Электрические аппараты

- Эксплуатация электрооборудования

- Электромонтажные работы

- Электрические схемы

- Электрические измерения

- Электрическое освещение

- Электробезопасность

- Электроснабжение

- Электротехнические материалы

- Электротехнические устройства

- Электротехнологические установки

Ремонт термоэлектрических преобразователей

Осмотр термоэлектрических преобразователей

Термопреобразователь разбирают на отдельные части, очищают их от грязищи и кропотливо осматривают с целью выяснения состояния термоэлектродов и их рабочего конца, зажимов на вкладыше головки и самого вкладыша, глиняного изоляционного вкладыша (стаканчика) для рабочего конца термопары, защитной трубки.

Термопреобразователь разбирают на отдельные части, очищают их от грязищи и кропотливо осматривают с целью выяснения состояния термоэлектродов и их рабочего конца, зажимов на вкладыше головки и самого вкладыша, глиняного изоляционного вкладыша (стаканчика) для рабочего конца термопары, защитной трубки.

При осмотре термопар, у каких термоэлектроды сделаны из неблагородных металлов либо сплавов (медь, копель, хромель, алюмель и др.), инспектируют отсутствие поперечных трещинок, которые время от времени возникают в итоге долговременной работы термопреобразователя при больших для термоэлектродов температурах либо вследствие нередких попеременных конфигураций температуры исследуемой среды, то в сторону увеличения, то в сторону снижения.

Возникновение трещинок в термоэлектродах может быть также следствием механических напряжений от неверного армирования термопреобразователя. Так, применение двухканальных изоляторов при толстых термоэлектродах нередко приводит к выходу термопреобразователей из строя. Неприемлимо, чтоб термопара, в особенности сделанная из толстых термоэлектродов, своим рабочим концом упиралась в дно защитной трубки либо изоляционного глиняного вкладыша (стаканчика).

При наружном осмотре термопар, термоэлектроды которых изготовляются из великодушных металлов либо сплавов (платина, платинородий

и др.), инспектируют отсутствие на их поверхности «пересечек» — маленьких ложбинок вроде бы от удара ножиком. При их обнаружении термоэлектроды в местах, где увидены «пересечки», разрывают и сваривают.

Отжиг термопар из великодушных металлов

В эксплуатационных критериях при очень больших температурах не всегда удается защитить платинородиевые и платиновые термоэлектроды от воздействия на их восстановительной газовой среды (водород, оксид углерода, углеводороды) и брутальных газовых сред (углекислота) в присутствии паров оксидов железа, магния и кремния. Кремний, присутствующий практически во всех глиняних материалах, представляет собой самую большую опасность для платинородий-платиновых термопреобразователей.

В эксплуатационных критериях при очень больших температурах не всегда удается защитить платинородиевые и платиновые термоэлектроды от воздействия на их восстановительной газовой среды (водород, оксид углерода, углеводороды) и брутальных газовых сред (углекислота) в присутствии паров оксидов железа, магния и кремния. Кремний, присутствующий практически во всех глиняних материалах, представляет собой самую большую опасность для платинородий-платиновых термопреобразователей.

Термоэлектроды этих термопреобразователей просто его поглощают с образованием силицидов платины. Происходит изменение термо-ЭДС, миниатюризируется механическая крепкость термоэлектродов, время от времени они стопроцентно разрушаются в связи с появившейся хрупкостью. Неблагоприятное воздействие оказывает присутствие угольных материалов, к примеру графита, потому что в их есть примеси кремнезема, который при больших температурах в контакте с углем просто восстанавливается с выделением кремния.

Для удаления загрязняющих веществ из термоэлектродов великодушных металлов либо сплавов термопары подвергают отжигу (прокаливанию) в течение 30…60 мин электронным током на воздухе. Для этого термоэлектроды высвобождают от изоляторов и подвешивают на 2-ух штативах, после этого обезжиривают с помощью тампона, смоченного незапятнанным этиловым спиртом (1 г спирта на каждый чувствительный элемент). Свободные концы термоэлектродов подключают к электронной сети напряжением 220 либо 127 В частотой 50 Гц. Ток, нужный для отжига, регулируют средством регулятора напряжения и держут под контролем по свидетельствам амперметра.

Чувствительные элементы термопреобразователей с градуировочной чертой ПП (платинородий — платина) с термоэлектродами поперечником 0,5 мм отжигают при токе 10

Чувствительные элементы термопреобразователей с градуировочной чертой ПП (платинородий — платина) с термоэлектродами поперечником 0,5 мм отжигают при токе 10

— 10,5 А [температура (1150 + 50) °С], чувствительные элементы с градуировочной чертой типа ПР-30/6 [платинородий (30 %) — платинородий (6 %)] отжигают при токе

11,5…12 А [температура (1450 + 50) °С].

Во время отжига термоэлектроды промывают бурой. Для этого на жестяную либо какую-либо другую пластинку насыпают буру и потом пластинку передвигают повдоль нагретого термоэлектрода таким макаром, чтоб он был погружен в буру (не забывать об электропроводности пластинки). Довольно 3

— 4 раза провести пластинкой с бурой повдоль термоэлектрода, чтоб платинородий и платина были незапятнанными, без поверхностных загрязнений.

Может быть рекомендован и другой метод: по раскаленному термоэлектроду сплавляют каплю буры, давая этой капле свободно скатываться.

По окончании отжига ток плавненько уменьшают до нулевого значения в течение 60 с.

После чистки оставшуюся на термоэлектродах буру убирают: большие капли — механически, а слабенькие остатки — промывкой в дистиллированной воде. Потом термопару вновь отжигают. Время от времени промывки бурой и отжига бывает недостаточно, потому что термоэлектроды все таки остаются жесткими. Это показывает на то, что платина поглотила кремний либо другие несгорающие элементы и нужна чистка на аффинажном заводе, куда и направляют термоэлектроды. Так же поступают, если на термоэлектродах остаются поверхностные загрязнения.

Проверка однородности термоэлектродов

При практическом использовании термопреобразователя всегда находится некая разница температур повдоль длины его

При практическом использовании термопреобразователя всегда находится некая разница температур повдоль длины его

термоэлектродов. Рабочий конец термопреобразователя обычно размещается в зоне наивысшей температуры, к примеру в центре дымопровода. Если перемещать некоторый измеритель температуры, к примеру рабочий конец термопреобразователя (присоединенный к другому милливольтметру), повдоль термоэлектродов первого термопреобразователя в направлении от рабочего к свободным концам, то будет отмечаться уменьшение температуры по мере удаления от центра дымопровода к его стенам.

Любой из термоэлектродов по длине обычно обладает неоднородностью (негомогенностью) — сказываются малозначительное различие в составе сплава, наклеп, механические напряжения, местное загрязнение и т. п.

В итоге неравномерного рассредотачивания температуры повдоль термоэлектродов и их неоднородности в термоэлектрической цепи появляются присущие точкам неоднородности термоэлектродов собственные термо-ЭДС, часть которых суммируется, часть вычитается, но все это приводит к искажению результата измерения температуры.

С целью уменьшения воздействия неоднородности каждый термоэлектрод термопар из великодушных металлов, в особенности примерных, после отжига инспектируют на однородность.

Для этого выпрямленный проверяемый термоэлектрод вводят в невключенную маленькую трубчатую электропечь, способную при нагревании создавать местное термическое поле. К положительному термоэлектроду присоединяют отрицательный зажим чувствительного нулевого гальванометра, к положительному зажиму этого гальванометра подключают положительный зажим источника регулируемого напряжения (ИРН), а к отрицательному зажиму ИРН — отрицательный термоэлектрод термопары. Такое включение ИРН дает возможность скомпенсировать (уравновесить) термо-ЭДС термопары напряжением от ИРН. Чтоб не разрушить чувствительный нулевой гальванометр, сначала заместо него включают более твердый нулевой гальванометр, создают компенсацию термо-ЭДС, потом меняют местами нулевые гальванометры и делают окончательную компенсацию термо-ЭДС, используя реостаты плавного регулирования ИРН и чувствительный нулевой гальванометр.

Включают электропечь, делают местный прогрев исследуемого термоэлектрода и медлительно протягивают его через печь по всей его длине. При однородности металла либо сплава термоэлектрода указатель нулевого гальванометра будет находиться на нулевой отметке. В случае же

неоднородности термоэлектродной проволоки указатель нулевого гальванометра отклонится на лево либо на право от нулевой отметки. Неоднородный участок термоэлектрода вырезают, концы сваривают и спай инспектируют на однородность.

При наличии малозначительной неоднородности, когда дополнительная термо-ЭДС не превосходит половины допускаемой погрешности для термо-ЭДС данной пары, участок термоэлектрода не вырезают и с обозначенной неоднородностью не числятся.

Подготовка термоэлектродов к сварке

Если позволяет длина оставшихся несгоревшими термоэлектродов, заместо разрушенного рабочего конца изготавливают новый.

Если имеется возможность сделать термопару из новых термоэлектродов, самым кропотливым образом инспектируют соответствие материала термоэлектродов изготавливаемому термопреобразователю, чтоб убедиться в его качественности.

Для этого на основании нормативных документов устанавливают род материала, его техно характеристику, результаты тесты материала ОТК (отделом технического контроля) завода-изготовителя. При согласовании этих данных техническим требованиям материал может быть применен; в неприятном случае его подвергают испытаниям.

Для проверки однородности от бухты материала отрезают кусочек термоэлектрода длиной, превосходящей нужную для производства термопреобразователя, после этого при помощи зажимов к концам термоэлектрода подключают недлинные медные соединительные провода. Зажимы опускают в теплоизоляционные сосуды с тающим льдом (0 °С) и определяют однородность материала термоэлектрода.

Для определения рода материала и его класса от бухты отрезают около 0,5 м термоэлектрода и сваривают его с таким же кусочком платиновой проволоки. Рабочий конец приобретенной термопары помещают в паровой термостат с температурой 100 °С, а свободные концы отводят в теплоизоляционные сосуды с тающим льдом (0

°С) и соединяют медными проводами с потенциометром. По термо-ЭДС, развиваемой термопарой, определяют род и класс материала.

Поверка и калибровка термометров, термопар, термопреобразователей

Типы приборов, для которых ООО «СЦ «Ормет» может провести ремонт, поверку, калибровку и другие работы, направленные на поддержание их в работоспособном состоянии в течение всего периода эксплуатации:

термопары (преобразователи термоэлектрические) – типы R, S, B, J, T, N, K, E, L, M, I; При длине термопары от 160 до 350 мм возможна поверка и калибровка в диапазоне температур от минус 40 С 0 до 500 С 0 , при длине термопары от 350 мм и более возможна поверка и калибровка в диапазоне температур от минус 40 С 0 до 1100 С 0 ;

термометры сопротивления – поверка и калибровка возможна для термометров сопротивления с R = 50 Ом и R = 100 Ом; При необходимости проведении работ для нестандартных термометров сопротивлений или при проведении работ не по ГОСТ 8.624-2006 необходимо согласование со специалистами ООО «СЦ «Ормет»;

термопреобразователи с унифицированным выходным сигналом – ТСМУ, ТСПУ, ТХАУ, РТ2М и другие;

регуляторы температуры электронные – ТРМ, МЕТАКОМ, УМКТ, ТЕРМОДАТ и другие;

лабораторное нагревательное оборудование (термостаты, сушильные плиты, дистилляторы, бидистилляторы и т.п.) – различные, необходимо согласование со специалистами ООО «СЦ «Ормет»;

измерители температуры электронные цифровые – ТЦМ-9210, Checktemp, Testo и другие.

Таблица 1. Работы по комплексной подготовке и поверке/калибровке СИ.

Срок выполнения работ

Поверка преобразователя термоэлектрического (термопары) по ГОСТ 8.338-2002

Поверка преобразователя термоэлектрического (термопары) по методике поверки, предоставленной Заказчиком

Калибровка преобразователя термоэлектрического (термопары) по методике калибровки, предоставленной Заказчиком

Поверка термометра сопротивления по ГОСТ 8.624-2006

Поверка термометра сопротивления по методике поверки, предоставленной Заказчиком

Калибровка термометра сопротивления по методике калибровки, предоставленной Заказчиком

Поверка термопреобразователя с унифицированным выходным сигналом

Калибровка термопреобразователя с унифицированным выходным сигналом по методике калибровки, предоставленной Заказчиком

Подготовка к поверке и поверка регулятора температуры электронного

Подготовка к калибровке и калибровка регулятора температуры электронного по методике калибровки, предоставленной Заказчиком

Подготовка к аттестации и аттестация лабораторного нагревательного оборудования (методику аттестации предоставляет Заказчик)

Подготовка к поверке и поверка измерителя температуры электронного цифрового

Подготовка к калибровке и калибровка измерителя температуры электронного цифрового

Таблица 2. Прочие работы.

Срок выполнения работ

Ремонт термопреобразователя с унифицированным выходным сигналом

не более 5 рабочих дней

Ремонт регулятора температуры электронного

не более 5 рабочих дней

Ремонт измерителя температуры электронного цифрового

не более 5 рабочих дней

Техническое обслуживание лабораторного нагревательного оборудования на постоянной основе с определенной периодичностью.

Выезд специалистов ООО «СЦ «Ормет» для проведения работ на месте эксплуатации СИ

Диагностика неисправности лабораторного нагревательного оборудования.

Ремонт лабораторного нагревательного оборудования.

Ремонт дистиллятора, бидистиллятора

Капитальный ремонт дистиллятора, бидистиллятора

Разработка методики аттестации лабораторного нагревательного оборудования

Мелкий ремонт термопреобразователей и измерителей температуры

выполняется в процессе подготовки к поверке, дополнительная плата не берется

Замена встроенных аккумуляторов с разборкой прибора

не более 5 рабочих дней

Изготовление аккумуляторных сборок из отдельных аккумуляторных элементов для замены пришедших в негодность в приборах

не более 5 рабочих дней

№ 1. Срок выполнения работ указан без учета времени на заказ и доставку необходимых для замены комплектующих до Исполнителя при их отсутствии на его складе.

Термины и определения

п. 2.1. Термопара — два проводника из разнородных материалов, соединенных на одном конце и образующих часть устройства, использующего термоэлектрический эффект для измерений температуры.

НСХ термопары — номинально приписываемая термопаре данного типа зависимость термоэлектродвижущей силы от температуры рабочего конца и при постоянно заданной температуре свободных концов, выраженная в милливольтах.

Допускаемое отклонение от НСХ — максимально возможное отклонение термоэлектродвижущей силы термопары от номинального значения, удовлетворяющее техническим требованиям на термопару.

Настоящий стандарт распространяется на преобразователи термоэлектрические (далее ТП) с металлическими термопарами в качестве термочувствительных элементов, предназначенные для измерения температуры от минус 270 до плюс 2500°С, изготавливаемые для нужд народного хозяйства и экспорта.

п. 3.6. Длина монтажной части ТП — для ТП с неподвижным штуцером или фланцем — расстояние от рабочего конца защитной арматуры до опорной плоскости штуцера или фланца; для ТП с подвижным штуцером или фланцем — расстояние от рабочего конца защитной арматуры до головки, а при ее отсутствии — до места заделки выводных проводников.

п. 3.7. Длина наружной части ТП — расстояние от опорной плоскости неподвижного штуцера или фланца до верхней части головки.

п. 3.8. Длина погружаемой части ТП — расстояние от рабочего конца защитной арматуры до мест возможной эксплуатации при температуре верхнего предела измерения.

п. 3.9. Диапазон измеряемых температур ТП — интервал температур, в котором выполняется регламентируемая функция ТП по измерению.

п. 3.10. Рабочий диапазон — интервал температур, измеряемых конкретным ТП, находящийся внутри диапазона измеряемых температур.

п. 3.11. Номинальное значение температуры применения (температура термопары) — наиболее вероятная температура эксплуатации термопары ТП, для которой нормируются показатели надежности и долговечности.

п. 3.12. Показатель тепловой инерции — время, необходимое для того, чтобы при внесении ТП в среду с постоянной температурой разность температур среды и любой точки внесенного в нее ТП стала равной 0,37 того значения, которое будет в момент наступления регулярного теплового режима.

п. 3.14. ТП кратковременного применения — ТП, которые при использовании в измерительных средах обеспечивают свои метрологические характеристики в ограниченном количестве циклов измерения или в ограниченном интервале времени, указанных в ТУ на ТП конкретного типа.

п. 5.5. Конструкция ТП и применяемые материалы должны обеспечивать стабильность ТП при воздействии температуры верхнего значения рабочего диапазона измерения в течение 2 часов.

Изменение НСХ ТП не должно быть более 1/2 допускаемых отклонений.

Для ТП, у которых значения температур рабочего диапазона превышают 3/4 верхнего значения диапазона измеряемых температур, а также ТП кратковременного и разового применения, изменение НСХ устанавливают в ТУ на ТП конкретного типа.

5.12.2. Длину монтажной, погружаемой и наружной частей ТП рекомендуется выбирать из ряда: 10, 16, 20, 25, 32, 40, 50, 60, 80, 100, 120, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000, 2500, 3150 мм, свыше 3150 мм — из ряда R 40 по ГОСТ 6636.

Примечание: допускается по согласованию потребителя и заказчика изготовлять ТП с длинами, отличающимися от установленных настоящим стандартом.

Настоящий стандарт распространяется на погружаемые термоэлектрические преобразователи с металлическими термопарами в качестве термочувствительных элементов по ГОСТ 6616 с номинальными статическими характеристиками по ГОСТ Р 8.585-2001, с длиной погружаемой части не менее 250 мм, предназначенные для измерений температуры от 0 до 1800°С, и устанавливает методику их первичной и периодической поверок.

п. 9.1. Длина поверяемой ТП должна быть не менее 500 мм (ТП длиной менее 500 мм поверяют по методикам поверки, утвержденным в установленном порядке).

Настоящая рекомендация распространяется на погружаемые термоэлектрические преобразователи с металлическими термопарами в качестве термочувствительных элементов по ГОСТ 6616 и МЭК 61515 с длиной погружаемой части менее 250 мм, но не менее указанной в таблице, предназначенные для измерений температуры от минус 40 до плюс 800°С, и устанавливает методику их первичной и периодической поверок.

3.1. Термометр сопротивления (ТС) — средство измерения температуры, состоящее из одного или нескольких термочувствительных элементов сопротивления (ЧЭ) и внутренних соединительных проводов, помещенных в герметичный защитный корпус, внешних клемм или выводов, предназначенных для подключения к измерительному прибору.

Примечание: в состав термометра могут входить конструктивно связанные с ним монтажные и коммутационные средства.

3.7. Диапазон измерений ТС — диапазон температур, в котором выполняется нормированная в данном стандарте зависимость сопротивления ТС от температуры в пределах соответствующего класса допуска.

3.8. Рабочий диапазон температур ТС — диапазон температур, находящийся внутри диапазона измерений или равный ему, в пределах которого производителем установлены показатели надежности ТС.

3.10. Номинальное сопротивление ТС R, Ом — нормированное производителем сопротивление ТС при 0°С, округленное до целых Ом и указанное в его маркировке. Рекомендуется выбирать из ряда: 10, 50, 100, 500, 1000 Ом.

3.11. Номинальная статическая характеристика (НСХ) — зависимость сопротивления ТС или ЧЭ от температуры, рассчитанная по формулам для ТС или ЧЭ с конкретным значением R.

Примечание: условное обозначение НСХ состоит из значения номинального сопротивления ТС или ЧЭ R и обозначения типа. Русское обозначение типа приводится после значения номинального сопротивления, латинское — перед значением номинального сопротивления. Например: 100П и термометр сопротивления Pt100 (pt100 датчик температуры).

3.13. Допуск — максимально допустимое отклонение от НСХ, выраженное в градусах Цельсия (°С).

3.18. Время термической реакции — время, которое требуется для изменения показаний ТС на определенный процент от полного изменения, при ступенчатом изменении температуры среды.

1.1. Надежность — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Примечание: надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств.

1.2. Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

3.3. Отказ — событие, заключающееся в нарушении работоспособного состояния объекта.

4.1. Наработка — продолжительность или объем работы объекта.

Примечание: наработка может быть как непрерывной величиной (продолжительность работы в часах, километраж пробега и т. п.), так и целочисленной величиной (число рабочих циклов, запусков и т. п.).

5.7. Невосстанавливаемый объект — объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено в нормативно-технической и (или) конструкторской (проектной) документации.

5.9. Неремонтируемый объект — объект, ремонт которого не возможен или не предусмотрен нормативно-технической, ремонтной и (или) конструкторской (проектной) документацией.

6.1. Показатель надежности — количественная характеристика одного или нескольких свойств, составляющих надежность объекта.

6.8. Вероятность безотказной работы — вероятность того, что в пределах заданной наработки отказ объекта не возникнет.

2.17. Вероятность безотказной работы кабельных термопреобразователей за время t=8000 ч должна быть не менее 0,95.

Настоящие рекомендации распространяются на средства измерений (далее — СИ), в том числе рабочие СИ, первичные, вторичные и рабочие эталоны (образцовые СИ), подлежащие поверке или калибровке.

Рекомендации содержат методы определения межповерочных и межкалибровочных интервалов (далее — МПИ), основанные на предположении о непрерывном (с конечной случайной скоростью) изменении метрологических характеристик СИ в процессе эксплуатации или хранения.

Определены критерии установления МПИ, зависимости от МПИ показателей, соответствующих этим критериям, и алгоритм вычисления МПИ.

3.1. В настоящих рекомендациях применены следующие термины с соответствующими определениями:

межповерочный (межкалибровочный) интервал: промежуток времени или наработка между двумя последовательными поверками (калибровками) СИ;

метрологическая исправность СИ: состояние СИ, при котором все нормируемые метрологические характеристики соответствуют установленным требованиям;

метрологическая надежность СИ: надежность СИ в части сохранения его метрологической исправности;

метрологический отказ СИ: выход метрологических характеристик СИ за установленные пределы;

стабильность СИ: качественная характеристика СИ, отражающая неизменность во времени его метрологических характеристик.

4. Под рабочим давлением (Рр) следует понимать наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации арматуры и деталей трубопровода.

1. Под номинальным (условным) давлением (РN) понимается наибольшее избыточное рабочее давление при температуре рабочей среды 20°С, при котором обеспечивается заданный срок службы соединений трубопроводов и арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности их при температуре 20°С.

В зависимости от основных свойств стали и сплавы подразделяются на группы:

Pereosnastka.ru

Обработка дерева и металла

Термоэлектрические преобразователи, поступающие в ремонт после разборки и очистки, тщательно осматривают, определяя состояние термоэлектродов, рабочего конца, защитной трубки и зажимов контактной головки. При осмотре электродов из неблагородных металлов проверяют, нет ли в них трещин, обрывов, которые могут появляться в условиях воздействия повышенных температур. При обнаружении дефектов термоэлектроды заменяют новыми, которые могут быть изготовлены из термоэлектродной проволоки. Последнюю нарезают на куски необходимой длины, скручивают между собой на рабочем конце и сваривают. Сваривать электроды можно в пламени электрической дуги или газовой горелки до появления шарика расплавленного металла на конце скрутки. Пластинчатые термоэлектроды сваривают обычно внахлестку с помощью аппарата для контактной сварки.

Рис. 1. Схема отжига термоэлектродов термопары

Электроды термопар из благородных металлов помимо чистки подвергают отжигу, так как при длительной эксплуатации они загрязняются окислами металлов и науглероживаются. Отжиг электродов осуществляют электрическим током 10,5 — 11 А в течение 3 — 4 ч. Схема отжига показана на рис. 1.

Электроды отжигаемой термопары присоединяют через реостат и амперметр к токоподводящим проводам, растягивая свободные концы в разные стороны так, чтобы рабочий конец стал ниже их на 200 — 250 мм. Включив ток, на верхние концы электродов наносят буру, которая, плавясь, каплями стекает по электродам, очищая их. Закончив очистку, электроды промьюают в дистиллированной воде. Чистку электродов также можно выполнять в крепком растворе соляной или азотной кислоты с последующей промывкой водой и сушкой. После ремонта на электроды надевают изоляционные трубки и присоединяют клеммную панель. На рабочий конец термопары надевают изоляционный наконечник и вставляют собранную термопару в защитную арматуру. После ремонта необходимо мегомметром измерить сопротивление электрической изоляции между термоэлектродами и корпусом, а также между отдельными термопарами двойных и многозонных термопар. Сопротивление изоляции должно быть не менее: 5 МОм — при температуре (20 ± 5) °С и относительной влажности до 80% для всех термопар; 0,5 МОм — при температуре 35 °С и относительной влажности (95 ± 3) % для влаго- и водозащищенных термопар.

Термопреобразователи сопротивлений, поступившие в ремонт, подлежат разборке и внешнему осмотру, при котором устанавливают видимые повреждения защитной арматуры, чувствительного элемента, головки и зажимов. Поврежденный чувствительный элемент медного термопреобразователя подлежит замене новым или же его изготовляют в мастерской. Материалом для намотки может служить провод марки ПЭШО или ПЭС диаметром 0,1 мм. Провод равномерно наматывают на каркас и каждый слой покрывают бакелитовым или глифталевым лаком. Готовый элемент сушат при температуре 150 °С в течение 6 ч. После охлаждения выполняют проверку, подгонку и сравнение характеристик датчика с градуировочными данными. При ремонте платинового термопреобразователя сопротивления обрыв проволоки чувствительного элемента устраняют сваркой на небольшой вольтовой дуге, после чего элемент собирают заново. После ремонта производят проверку сопротивления чувствительного элемента. Проверка, подгонка и сравнение характеристик отремонтированного термопреобразователя с градуировочными данными должны осуществляться с помощью одинарного или двойного моста класса не ниже 0,05.

Закупки по Термоэлектрическим преобразователям в Алтайском крае

| Позиция | Дополнительная информация | Кол-во | Ед. изм. |

|---|---|---|---|

| 1. На право заключения договора оказания услуг по сервисному обслуживанию и метрологической поверке приборов пунктов экологического контроля | На право заключения договора оказания услуг по сервисному обслуживанию и метрологической поверке приборов пунктов экологического контроля | 25 | шт |

ИНН 7708503727, КПП 770801001.

Контактные данные: Дроздов В. А.; +7 (383) 229-5788; DrozdovVA@wsr.ru

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

ИНН 7708503727, КПП 770801001. Регион: Москва

Контактные данные: Дроздов В. А.; +7 (383) 229-5788; DrozdovVA@wsr.ru

| Позиция | Дополнительная информация | Кол-во | Ед. изм. |

|---|---|---|---|

| 1. На право заключения договора оказания услуг по техническому обслуживанию и метрологической поверке приборов пунктов экологического контроля | На право заключения договора оказания услуг по техническому обслуживанию и метрологической поверке приборов пунктов экологического контроля | 25 | шт |

ИНН 7708503727, КПП 770801001.

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

ИНН 7708503727, КПП 770801001. Регион: Москва

- Амурская область

- Архангельская область

- Астраханская область

- Белгородская область

- Брянская область

- Владимирская область

- Волгоградская область

- Вологодская область

- Воронежская область

- Еврейская автономная область

- Забайкальский край

- Ивановская область

- Иркутская область

- Кабардино-Балкарская Республика

- Калининградская область

- Калужская область

- Камчатский край

- Карачаево-Черкесская Республика

- Кемеровская область

- Кировская область

- Костромская область

- Краснодарский край

- Красноярский край

- Курганская область

- Курская область

- Ленинградская область

- Липецкая область

- Магаданская область

- Москва

- Московская область

- Мурманская область

- Ненецкий автономный округ

- Нижегородская область

- Новгородская область

- Новосибирская область

- Омская область

- Оренбургская область

- Орловская область

- Пензенская область

- Пермский край

- Приморский край

- Псковская область

- Республика Адыгея

- Республика Алтай

- Республика Башкортостан

- Республика Бурятия

- Республика Дагестан

- Республика Ингушетия

- Республика Калмыкия

- Республика Карелия

- Республика Коми

- Республика Марий Эл

- Республика Мордовия

- Республика Саха (Якутия)

- Республика Северная Осетия — Алания

- Республика Татарстан

- Республика Тыва

- Республика Хакасия

- Ростовская область

- Рязанская область

- Самарская область

- Санкт-Петербург

- Саратовская область

- Сахалинская область

- Свердловская область

- Смоленская область

- Ставропольский край

- Тамбовская область

- Тверская область

- Томская область

- Тульская область

- Тюменская область

- Удмуртская Республика

- Ульяновская область

- Хабаровский край

- Ханты-Мансийский автономный округ Югра

- Челябинская область

- Чеченская Республика

- Чувашская Республика

- Чукотский автономный округ

- Ямало-Ненецкий автономный округ

- Ярославская область

- Севастополь

- Республика Крым

- Контакты

- Новости

- СМИ о нас

- Руководство

- Отзывы клиентов

- История

- Партнёры

- Вакансии

- Поставщикам

- Заказчикам

- Тарифы

- Документы

- Законодательство

- Специальный счет Техподдержка 8 800 77-55-800

- Поставщикам

- Заказчикам

- Тарифы

- Регламент

- Реквизиты

- Специальный счет

Техподдержка 8 499 653-9-900

- Поставщикам

- Заказчикам

- Тарифы

- Регламент

- Реквизиты

Техподдержка 8 499 653-9-900

- Поставщикам

- Заказчикам/ОВР

- Тарифы

- Регламент

- Реквизиты

- ЕРД

Техподдержка 8 499 653-9-900

- Покупателям

- Продавцам

- Тарифы

- Регламент

- Реквизиты

Техподдержка 8 499 653-77-00

- Разместить товар в каталоге

- Опубликовать объявление о покупке

- Тарифы

Техподдержка 8 800 775-99-59

ООО «РТС–тендер» использует файлы cookie, с целью персонализации сервисов и повышения удобства пользования веб-сайтом. «Cookie» представляют собой небольшие файлы, содержащие информацию о предыдущих посещениях веб-сайта. Продолжая использовать наш сайт, вы соглашаетесь, что мы можем использовать файлы cookie. Если вы не хотите использовать файлы «cookie», измените настройки браузера.