Различные способы соединения арматуры

Соединительные муфты для арматуры

- Разновидности муфтовых креплений

- Особенности технологии

- Конструкция муфт

- Преимущества муфтовых соединений

- Особенности применения инновационной технологии

- Итоги

На протяжении длительного времени на строительных объектах отсутствовала проблема стыковки стержней арматуры, так как основным строительным методом являлось возведение зданий из сборного железобетона. В настоящее время муфты для арматуры востребованы при возведении объектов и сооружений из монолитного железобетона.

Сегодня преобладает и активно развивается технология монолитно-каркасного строительства. Отличительной особенностью и важнейшим моментом этого метода является стыковка арматурных прутков непосредственно на месте выполнения работ. Использование в строительной технологии термомеханического упрочненного проката класса А500С, применяемого в качестве арматуры, обострило актуальность проблемы.

Еще недавно традиционным способом стыковки была сварка, а также стыковка внахлёст с использованием вязальной проволоки. Действующие нормативные документы по проектированию конструкций из железобетона рекомендуют применять муфтовое соединение арматуры для стыковки стержней. Это недорогой и проверенный метод.

Рассмотрим более детально муфты обжимные для соединения арматуры, преимущества метода механической стыковки и его особенности.

Муфтовое соединение трубопроводной арматуры производят из труб малых диаметров

Разновидности муфтовых креплений

Являясь основным звеном инновационного метода монтажа, муфты для соединения арматуры эффективно устраняют локальные стыки. Муфтовый принцип востребован и положительно зарекомендовал себя при возведении многоэтажных объектов, мостов и электрических станций.

Системы крепления арматурных прутков предусматривают различные способы фиксации элементов каркаса:

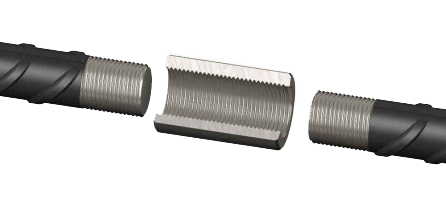

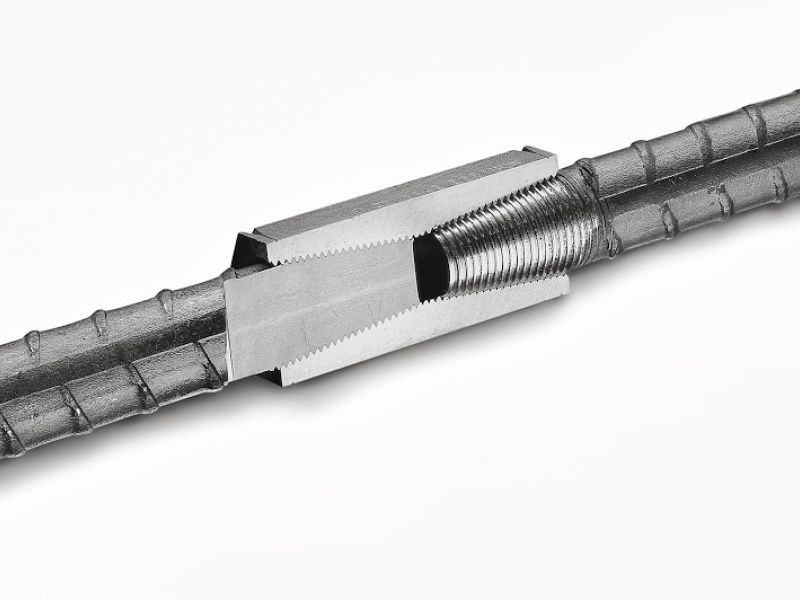

- Муфтовый узел с внутренней резьбой конического сечения, позволяющий соединять в одно целое арматурные стержни диаметром 12-50 мм.

- Обжимной (безрезьбовой) блок на базе цельного трубчатого элемента, фиксирующий стержни под воздействием специальных фрикционных накладок. Данный способ применяется при необходимости фиксации встроенной в конструкцию арматуру.

- Муфтовая система с двумя стопорящими гайками, фиксирующими винтообразные стержни. Применяется для несущих нагрузку стержней и отличается компактностью. Несмотря на минимальные размеры, муфты данного типа качественно соединяют прутки.

В зависимости от диаметра стержней, соединительные элементы разделяются на типы:

- стандартный вид крепления, позволяющий объединять прутки, соответствующие по диаметру;

- соединения переходного вида, фиксирующие стержни, отличающиеся по размеру сечения;

- комбинированный, позиционный вид крепления.

Муфта для соединения арматуры не требует лишних крепежных элементов

Особенности технологии

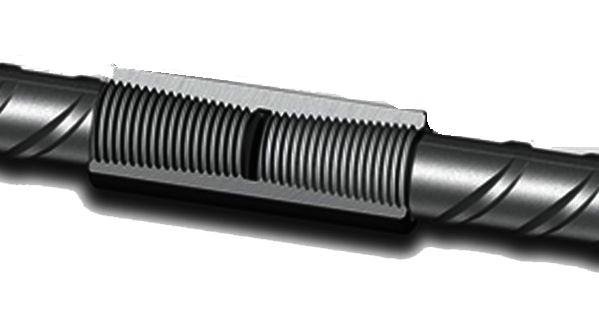

Муфтовое соединение арматуры представляет последовательность следующих операций:

- Установка обжимных элементов на арматурных прутках в месте стыка.

- Опрессовка муфты с использованием гидравлического приспособления.

- Проверка качества сборки методом визуального контроля.

- Комплексный контроль качества собранной конструкции.

Соблюдение технологии и применение для механизированной стыковки специальных обжимочных приспособлений позволяет правильно выполнить фиксацию элементов, гарантировать прочность, долговечность арматурной конструкции.

Механическая стыковка применяется для быстрой фиксации соединений. Процесс крепления двух прутков занимает порядка 5-10 минут. За это время производится нарезка резьбы на торцах прутков, центрирование и навинчивание муфты с использованием динамометрического ключа. Данный вид соединения упрощает контроль качества стыков.

Конструкция муфт

Муфты для соединения арматуры изготавливают из труб, имеющих небольшой диаметр, соответствующий размерам прутков. На внутренней поверхности выполняется резьба необходимого диаметра. Внешние поверхности соединения выполняют “под шестигранник”, позволяющий использовать ключ.

Согласно мнению экспертов использование муфты для арматурного монтажа считается идеальной альтернативой состыковки стержней внахлест

Все соединительные муфты стандартизированы. Нормы предусматривают выполнение внутренней дюймовой резьбы с минимальным шагом. Прочностные характеристики обеспечиваются при использовании толстостенных труб, позволяющих нарезать резьбу с необходимым шагом и глубиной витков.

Преимущества муфтовых соединений

Обжимные муфты для арматуры, а также муфтовые резьбовые конструкции обладают комплексом положительных моментов, главные из которых:

- возможность соединения прутков, расположенных в пространстве под любым углом наклона;

- высокая интенсивность выполнения сборки с использованием специальных соединительных устройств;

- идентичность стыковочного процесса, качество которого гарантируется технологией и конструкцией соединителей;

- отсутствие повышенного расхода арматурных стержней, присутствовавшего при соединении внахлест;

- возможность неограниченного применения соединительных блоков;

- упрощенный контроль качества стыковки с применением визуальных методов, контролирующих относительное удлинение муфты;

- сохранение целостности арматурного каркаса, независимо от состояния бетонного массива;

- экономия финансовых ресурсов за счет отсутствия необходимости в квалифицированных сварщиках;

- отсутствие опасных сечений и равномерное распределение прочности по длине стержня;

- сокращение сроков возведения объектов, обеспеченное особенностями применяемого оборудования, а не квалификацией строителей;

- применение универсальных приспособлений для нарезки резьбы с помощью штамповки или накатывания.

Затраты на обеспечение необходимого количества стыков, сроки выполнения работ, потребность в рабочей силе и необходимое количество стержней определяют на проектной стадии.

Комплекс преимуществ обеспечивает данному методу стыковки арматуры лидирующую позицию по сравнению с другими, ранее применяемыми, способами соединения прутков. Обжимные муфты для арматуры зарекомендовали себя как простое и эффективное средство, применяемое при возведении современных монолитных каркасов.

Особенности применения инновационной технологии

Муфты обжимные для соединения арматуры позволяют:

- Повысить интенсивность возведения каркаса из арматуры.

- Исключить сварочные работы.

- Обеспечить гибкость принятия проектных решений.

- Отказаться от сборки стержней внахлест.

- Повысить экономические показатели.

- Уменьшить процент армирования.

Итоги

Муфты обжимные для соединения арматуры, наряду с другими конструкциями соединительных элементов, обладают комплексом преимуществ и являются уникальными. Их применение значительно облегчает процесс возведения монолитных сооружений.

Вязка арматуры – делаем прочный каркас

Надежность возводимого здания зависит от прочности фундамента, а залогом надежности бетонного основания является каркасная конструкция из арматуры.

Вязка арматурных стержней – предназначение и особенности

- сопротивлением сжатию, присущим чистому бетону;

- противодействием деформации растяжения, свойственным металлической арматуре.

Фиксация арматурных стержней и сохранение формы металлоконструкции осуществляется при помощи сварных соединений или путем связывания элементов каркаса. Соединительная технология с использованием сварки отличается малой трудоемкостью и высокой скоростью выполнения работ, однако сварные конструкции обладают низкими прочностными характеристиками. При возведении масштабных объектов промышленного и гражданского строительства целесообразно использование сварки, но вязку арматуры под фундамент частного дома практичнее осуществлять вручную.

Особенности соединения арматуры способом вязки

Устройство ленточного или плитного фундамента предполагает изготовление армирующего каркаса параллельно со сборкой опалубки. Вязка арматуры осуществляется в несколько этапов:

- установка опорных армирующих стержней в углах траншеи и по ее периметру;

- создание зазора для бетонной подушки из кирпичей, бутового камня или пластиковых подставок (расстояние между ними должно исключать провисание металлических прутов);

- укладка нижней продольной арматуры на подготовленное основание (угловой загиб – не менее 25 см), крепление ее к опорам и соединение прутов между собой;

- монтаж верхних продольных стержней ячеистым способом (ширина ячеек – 150-400 мм).

На каждом этапе создания металлоконструкции проверяется правильность укладки арматуры при помощи горизонтального уровня и вертикального отвеса.

Инструменты и способы ручного соединения арматуры

Для ручной вязки арматурного каркаса используются различные инструменты и крепежные элементы:

- специальные коннекторы и самозатягивающиеся пластиковые хомуты (размер – 8-40 мм);

- арматурные скрепки и фиксаторы из стальной проволоки (длина – 100-200 мм, диаметр – 0,8-1,2 мм);

- простой или винтовой крючок для сборки арматурных каркасов;

- автоматический вязальный пистолет.

Недостатком пластиковых хомутов является их высокая (по сравнению со стальными крепежами) стоимость.

Винтовой крючок снабжен выдвигающимся сердечником, позволяющим осуществлять зацеп проволоки в месте соединения, и ручкой, обеспечивающей затягивание петли.

Механизация процесса вязки арматуры при помощи пистолета увеличивает скорость работ на прямых участках каркаса в несколько раз, однако использовать устройство на стыках в труднодоступных местах довольно сложно.

Соединение арматуры: способы и типы

На сегодняшний день все нормы и правила, а также типы соединений арматуры прописаны в СНиП. Их четкое соблюдение позволяет свести на минимум риски дальнейшей эксплуатации несущих конструкций.

Различают четыре основных вида соединения арматуры: сварочный, соединения «внахлест», обжимные муфты и резьбовые механические соединения.

Виды соединений арматуры

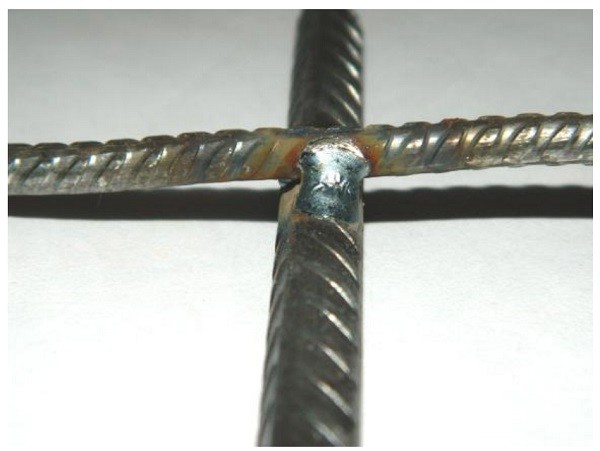

1) Ванная и ванно-шовная сварка

Сущность ванного способа сварки заключается в том, что тепло свариваемым стержням передается не непосредственно под воздействием электрической дуги, а через ванну из жидкого металла. Эта ванна создается за счет расплавления металла электрода и частичного расплавления металла стержней у их торцов. Чтобы предупредить растекание расплавленного металла при сварке, применяют специальные стальные подкладки и накладки, а также инвентарные медные формы. Наплавленный в ванну металл соединяется с расплавленным металлом стержней и образует сварной стыковой шов; при этом стальная подкладка или накладка остается в готовом шве как часть стыка, а медную форму удаляют и используют многократно.

Ванношовная сварка, как способ равнопрочного стыкования строительной арматуры, не имеет перспектив уже в обозримом будущем ввиду наличия непреодолимых качественных ограничений по некоторым присущим ей параметрам, а именно:

- Стоимость соединения;

- Скорость подготовки соединения;

- Объем и способ контроля;

- Квалификация персонала

- Тенденция к использованию термически упрочненной арматуры;

Муфтовые механические соединения Ancon обеспечивают аналогичное качество соединения, не имеют подобных ограничений и позволяют решить строительную задачу любой степени сложности.

2) Соединения «внахлестку»

Соединения «внахлестку» не всегда являются подходящим средством связывания арматуры. Такие способы соединения арматуры (вязка арматурных перепусков) не совсем выгодны – много времени уходит на вязку, что приводит к большему насыщению в бетоне из-за увеличения количества используемых стержней. Соединения «внахлестку» зависимы от бетона при передаче нагрузки. По этой причине любое ухудшение целостности бетона может существенно повлиять на характеристику соединения.

Механические соединения Ancon могут упростить конструкцию и изготовление армированного бетона и уменьшить количество требуемой арматуры. Прочность механического соединения не зависит от бетона, в котором оно размещено, и оно будет сохранять прочность, несмотря на потерю покрытия в результате ударного повреждения или при землетрясении.

3) Обжимные муфты для соединения арматуры

Принцип работы состоит в обжатии муфты из толстостенной стальной трубы и имеют ряд значительных недостатков:

- Большие габаритные размеры, увеличение массы всей конструкции;

- Необходимость узи или радиографического контроля на местах;

- Гарантированная неповторяемость соединения, даже при работе с одной отливкой металлопроката;

- Невыполнение требования деформативности;

- Монтаж. Использование неповоротливых гидравлических прессов и насосных станций давления

Обжимное муфтовое соединение арматуры нельзя назвать технологией, которая повторяет заявленное качество вне зависимости от условий эксплуатации. Имеются случаи агрессивного поведения гидроприводов, которые норовят пробиться каску работающему персоналу и учинить травму на производстве.

4) Резьбовые механические соединения арматуры Ancon

Инновационное резьбовое соединение арматуры без сварки, благодаря множеству положительных моментов, быстро завоевала доминирующую позицию на соответствующем рынке и повсеместно используется для сооружения многоэтажных зданий, атомных и гидроэлектростанций, мостов и прочих массивных строительных объектов (I и II уровня ответственности).

В отличие от устаревших методов (сварка, вязка), резьбовое соединение продольной арматуры без сварки используется с арматурными стержнями различного диаметра.

Применение резьбовых соединений арматуры в монолитных конструкциях обеспечивает дополнительную прочность, а также экономит металлопрокат (до 20%). Технология также повышает сейсмостойкость и долговечность ЖБИ, одновременно уменьшая нагрузку на фундамент. Такие способы соединения арматуры позволяют сократить время монтажа, заметно снизив общие сроки строительства.

Виды соединения арматуры Ancon

Механическое соединение арматуры Ancon CXL с параллельной резьбой

Муфты соедетельные для арматуры Ancon CXL предназначены для поперечного соединения несущей арматуры. Имеют самые малые габаритные размеры, в тоже время обеспечивают равнопрочное соединение строительной арматуры. Диаметры соединяемой арматуры – 12; 16; 20; 25; 28; 32; 36; 40; 50. для соединения прутков металлопроката разного диаметра возможны переходные муфты для арматуры.

Стыковка арматуры Ancon TT с конической резьбой

Муфты для механического соединения арматуры с конической резьбой разработаны для использования в подавляющем большинстве случаев, в которых необходимо выполнить соединение арматурных стержней. Муфты предназначены для установки на стержни диаметром от 12 до 50мм.

Способ соединения арматуры Ancon MBT

Безрезьбовые механические муфты предназначены для соединения неподготовленной арматуры диаметром от 10 до 40 мм. Арматура закрепляется внутри муфты при помощи двух фрикционных накладок и по мере затяжки срезных болтов их конические торцы врезаются в материал стержней. Муфты для стыковки арматуры МВТ особенно удобны в тех случаях, когда арматура уже установлена в конструкции.Технология монтажа

Как правило, установка муфт на арматурные стержни с подготовленной резьбой выполняется на арматурном участке, и стыковые соединения арматуры закрываются пластиковыми колпачками.

Нарезанные концы соединяемых арматурных стержней закрываются пластиковыми или резиновыми защитными колпачками.

После того, как стержень будет наживлён на муфту, затягивание соединения выполняется ключом с регулированием предельного момента.

Стыковка арматуры

Стыковка арматуры — соединение арматуры для получения непрерывного армирования различными способами. Но на сегодняшний день самое быстрое и надежное стыкование арматуры осуществляется с помощью арматурных прессов (ПОА). Время на стыкование арматуры может быть потрачено в десятки раз меньше, чем при сварке и занимать до 3-5 минут на стык любого диаметра.

Больше информации про наши прессы можете получить ТУТ

Принцип работы состоит в обжатии концов арматуры с помощью пресса в муфте из толстостенной стальной трубы. Таким образом у нас получается равнопрочное соединение арматуры. Если требуется обжатие разных диаметров арматуры, необходимо просто сменить у пресса губки под необходимый размер муфты.

Сравнение с другими способами стыкования арматуры

Сравним различные виды стыковки со способом обжима муфты. Для сравнения рассмотрим еще распространенные методы: соединение с помощью резьбовых муфт, ванной сваркой и внахлест. Для сравнения приведем таблицу, данные которой приведены на основе расчетов рабочей смены 8 часов и 36-ого размера диаметра арматуры.

Внахлест Ванная сварка Муфты резьбовые Обжимная муфта (ПОА) Стоимость 1 стыка (руб.) 618 737 380 315 Время на 1 стык (мин) 5 108 7 5 Равнопрочность соединения нет да да/нет да Количество стыков за смену 80 5 60 80 Преимущества стыковки арматуры с помощью арматурных прессов (ПОА)

Очевидны следующие достоинства и сильные стороны данного метода:

- время стыковки составляет не более 5 минут. Если сравнивать с ванной сваркой — это в несколько раз быстрее

- существенная экономия денежных средств, отсутствие затрат на электроды и снижение на электроэнергию

- для выполнения работ не требуется высококвалифицированная рабочая сила. Для работы достаточно двух человек: один для управления непосредственно самим прессом, второй — для насосной станции

- экономия стержней до 15% за счет соединения арматуры встык

- на выходе мы получаем равнопрочный стык

- возможна работа в холодное время года при отрицательных температурах

- стыковка таким способом при помощи прессов ПОА сертифицированы. Также имеются рекомендации применения НИИЖБ. Наличие сертификата Росстандарта.

- окупаемость за гарантийный срок до 15 раз

В качестве муфт используются бесшовные горяче и холоднодеформированные трубы (ГОСТ 8734-74 и ГОСТ 8732-78. Вы можете изготовить муфты самостоятельно или заказать их у нас.

Различные способы соединения арматуры

Процесс соединения арматуры, в результате которого получается непрерывное армирование, называется стыковкой.

Схема армирования стыков ленточного фундамента.

В современном строительстве существуют разные способы соединения арматуры:

- механический;

- при помощи сварки;

- внахлест без применения сварки.

Преимущества механической стыковки

Данный способ является наиболее выгодным, соответственно, и наиболее часто используемым. Если сравнить процесс механического соединения арматуры со стыковкой арматуры внахлест, то главное преимущество здесь заключается в том, что не происходит значительная потеря материала. Стыковка внахлест приводит к потере определенного количества арматуры (примерно 27%).

Если сравнивать механическое соединение арматуры со стыковкой при помощи сварки, то в этом случае выигрывает скорость работы, на которую затрачивается намного меньше времени. К тому же, сварку должны выполнять только профессиональные сварщики, чтобы избежать некачественной работы, которая в будущем способна привести к негативным последствиям. В итоге, если проводить механическую стыковку, можно значительно сэкономить на оплате труда квалифицированных мастеров.

Еще в результате такого способа соединения получается достаточно прочная конструкция. Получить равнопрочное соединение, используя этот метод, можно при различных погодных условиях и в любое время года.

Процесс механического соединения арматуры

Схема армирования фундамента с ребрами жесткости: 1 – Сетка из рабочей арматуры, 2 – Вертикальная арматура.

Для осуществления стыковки арматуры механическим способом понадобится соответствующий инструмент – гидравлический пресс.

Из материалов потребуется:

- прессованная и резьбовая муфта;

- прутья арматуры.

Технология механического соединения достаточно простая и заключается в следующем:

- на арматурный стержень надевается стальная муфта;

- она обжимается гидравлическим прессом;

- для второго стержня процесс снова повторяется.

В результате времени на создание механического соединения уходит очень мало. Вместо соединительных муфт допускается использование толстостенных стальных труб или муфт, которые имеют перегородку по центру, что значительно упрощает монтаж.

Прочная механическая стыковка возможна для арматурных прутьев разного диаметра. Это осуществляется благодаря наличию сменных штампов в гидравлическом прессе.

Для выполнения данного вида стыковки не нужна помощь профессионалов, справиться с задачей сможет практически каждый. Но существует одно важное условие: работу должны выполнять сразу два человека.

Стыковка арматуры при помощи сварки

Схема поперечного армирования фундамента.

Несмотря на популярность механической стыковки, соединение арматуры при помощи сварки тоже не менее востребовано в строительстве. Существует несколько способов дуговой сварки:

- протяженными швами;

- многослойными швами без применения других технологических элементов;

- с принудительным образованием шва;

- точечная.

Для выполнения этого вида работы понадобятся следующие инструменты:

- сварочный аппарат;

- электродержатели;

- щитки;

- защитные стекла;

- молоток, зубило;

- металлические щетки;

- шлакоотделитель;

- стальная линейка;

- отвес, клеймо.

Основной рабочий материал – арматура.

Сварка арматуры протяженными швами используется для соединения горизонтальных и вертикальных стержней. Такой вид стыковки возможен с накладками или внахлест. Внахлест соединение выполняется протяженными швами, но возможен вариант с применением и дуговых точек. Также есть возможность соединять арматурные стержни с короткой и длинной нахлесткой или двусторонним и односторонним швом.

Сварные стыки накладок с арматурными стержнями бывают короткими или длинными. При этом разрешается смещать накладки по длине. Сварка арматуры выполняется различными фланговыми швами.

В процессе сварки двусторонними швами во время наложения второго с другой стороны соединения иногда возникают горячие продольные трещины. Для предупреждения их появления необходимо тщательно подбирать тип электродов и строго выдерживать технологический режим сварки.

Сварные протяжные швы бывают многопроходными или однопроходными, это зависит от диаметра стыкуемых стержней. Ток для дуговой сварки выбирается в зависимости от вида электродов. Важно учитывать одно условие: в процессе сварки арматуры, расположенной в вертикальном положении, тока необходимо на 10-20% меньше, чем для стержней в горизонтальном расположении.

Сварка многослойными швами

Схема устройства армированного фундамента.

При наличии высококвалифицированных сварщиков или при небольших объемах работы часто используется для стыковки арматуры сварка многослойными швами без применения формующих элементов. Данный способ больше всего подходит для соединения арматуры, расположенной в вертикальном виде. Углы скосов, их направление, притупление и размеры, формы разделки, зазоры между стержнями являются стандартными.

Сварка арматуры многослойными швами выполняется при помощи одиночного электрода. Сварочный шов сначала накладывается с одной стороны разделки, а потом на всю ширину – с другой. Во время заплавления разделки необходимо периодически очищать от шлака наплавленный металл.

Режим для данного вида сварки устанавливается тот, который указан в паспортных данных электродов. В этом случае они обычно применяются с фтористокальциевым покрытием.

Точечная сварка и с принудительным формированием шва

Иногда строительный проект предусматривает проведение сварных швов крестовых соединений арматуры с формированием принудительного шва. Для подобных арматурных изделий применяются стержни из стали, имеющие диаметр 14-40 мм. Предварительно они собираются в кондукторах, что обеспечивает их плотное примыкание друг к другу. Еще можно зафиксировать стержни при помощи прихваток сваркой. Но важно учитывать, что прихватки и кондукторы не должны препятствовать установлению формующих элементов.

Но бывает так, что на многих строительных площадках в процессе возведения монолитных конструкций из железобетона в виде арматурных изделий используются каркасы и сетки, которые изготавливаются на месте. В них присутствует масса разнообразных крестовых соединений, которые соединяются при помощи точечной дуговой сварки.

Использование многих марок стали ограничено по причине особенности процесса сварки. Когда она проводится точечно, в контактах крестовых соединений стержней довольно быстро от наплавленного металла отводится теплота, что провоцирует местное закаливание стали, в результате чего она становится хрупкой. К указанному термическому воздействию особенно чувствительны низкоуглеродистые и среднеуглеродистые арматурные стали.

Стыковка внахлест без сварки

Наиболее распространенную арматуру класса А400 А-III соединять, используя сварку, нельзя. Для того чтобы ее состыковать, используется еще один способ, при котором такая работа не используется. Соединение осуществляется благодаря стандартным крюкам или лапкам.

В процессе такого метода стыковки расходуется больше материала. Но, что довольно удобно, не требуется дополнительное оборудование, инструменты и материалы.

Нахлест стержней арматуры осуществляется на длину, которая способна обеспечить передачу расчетных усилий от одного стержня к другому. Стыки арматуры, соединяемые внахлест, должны быть равны длине перепуска, величина которого обозначена в СниП 52-01-2003.

В вышеуказанном пособии указаны определенные варианты соединения стержней арматуры внахлест без сварки. Возможна стыковка:

- прямых концов стержней периодических профилей;

- прямых концов стержней с установкой, которая расположена на длине нахлестки или с приваркой;

- загибов на концах (лапок, петлей, крюков).

Данные виды соединения применимы для соединения арматуры, имеющей номинальный диаметр до 40 мм. Гладкая арматура, которая работает на растяжение, соединяется при помощи крюков, петель, приваренных поперечных стержней или специальных анкерных устройств.

Способ соединения арматуры железобетонных конструкций

Владельцы патента RU 2458217:

Изобретение относится к строительной отрасли, а именно к механическим способам соединения арматуры железобетонных конструкций. Задачей изобретения и его техническим результатом является создание способа соединения арматуры железобетонных конструкций, обеспечивающего простоту осуществления, снижение стоимости работ по соединению арматуры при обеспечении надежности соединения. При этом способ возможно реализовать в различных конструкциях обжимных устройств, включая самые простые. Сущностью изобретения является способ соединения арматуры железобетонных конструкций, включающий обжатие втулки, надетой на концы арматуры, при этом втулку располагают в обойме с уплотнениями, герметизирующими полость, образованную внутренней поверхностью обоймы и втулкой, и гидростатическое обжатие втулки ведут при подаче в полость рабочей среды под давлением. 1 з.п. ф-лы, 1 ил.

Изобретение относится к строительной отрасли, а именно к механическим способам соединения арматуры железобетонных конструкций.

Наиболее близким по технической сущности и достигаемому техническому результату является способ соединения арматуры, реализуемый гидравлическим обжимным прессом, включающий механическое воздействие на обжимную муфту, надетую на стык арматуры, с помощью подвижного штампа, который приводится в действие гидравлическим устройством пресса.

(RU 90011, В30В 1/32, опубликовано 27.12.2009.)

Недостатком известного способа является сложность его осуществления ввиду необходимости использования достаточно сложной конструкции гидравлического обжимного пресса, что ограничивает область его использования.

Задачей изобретения и его техническим результатом является создание способа соединения арматуры железобетонных конструкций, обеспечивающего простоту осуществления, снижение стоимости работ при надежном соединении арматуры. При этом способ можно реализовать в различных конструкциях обжимных устройств, включая самые простые.

Сущностью изобретения является способ соединения арматуры железобетонных конструкций, включающий обжатие втулки, надетой на концы арматуры, при этом втулку располагают в обойме с уплотнениями, герметизирующими полость, образованную внутренней поверхностью обоймы и втулкой, а гидростатическое обжатие втулки ведут при подаче в полость рабочей среды под давлением.

Технический результат также достигается тем, что используют втулки, у которых предел текучести материала концевых участков выше, а средней деформируемой зоны — ниже эквивалентных напряжений гидростатического обжатия.

Возможность реализации способа можно осуществить при использовании простого устройства, представленного на чертеже, где:

3 — концы арматуры;

5 — внутренняя полость.

Для осуществления способа втулку 2 располагают в обойме 1, которая снабжена уплотнениями 4, обеспечивающими герметизацию ее внутренней полости 5, образованной внутренней поверхностью обоймы 1 и втулкой 2. После этого втулку 2 в сборе с обоймой 1 надевают на концы соединяемой арматуры 3 и фиксируют в заданном положении. Внутреннюю полость 5 обоймы 1 соединяют шлангом высокого давления с ручным насосом или другим источником высокого давления рабочей среды (на схеме не показано) и производят гидростатическое обжатие втулки 2. При гидростатическом обжатии втулки (подаче во внутреннюю полость 5 обоймы 1 рабочей среды под давлением) выбираются зазоры между втулкой и арматурой и происходит образование прочного соединения «втулка-арматура». Затем отсоединяют шланг и снимают обойму с втулки и арматуры. Контроль качества соединения оценивают визуально по характеру заполнения профиля арматуры обжатой втулкой.

Более надежную герметизацию полости обоймы в процессе гидростатического обжатия втулки можно обеспечить за счет более высокого предела текучести материала (выше эквивалентных напряжений гидростатического обжатия) концевых участков втулки, контактирующих с уплотнениями обоймы. Необходимые прочностные характеристики материала концевых участков втулок могут быть получены, например, за счет применения упрочняющих технологий (термообработкой).

При большом числе соединений арматуры указанные выше операции могут выполняться последовательно для группы соединений, что существенно снижает трудоемкость и стоимость работ.

1. Способ соединения арматуры железобетонных конструкций, включающий обжатие втулки, надетой на концы арматуры, отличающийся тем, что втулку располагают в обойме с уплотнениями, герметизирующими полость, образованную внутренней поверхностью обоймы и втулкой, а гидростатическое обжатие втулки ведут при подаче в полость рабочей среды под давлением.

2. Способ по п.1, отличающийся тем, что используют втулки, у которых предел текучести материала концевых участков выше, а средней деформируемой зоны ниже эквивалентных напряжений гидростатического обжатия.

Способы и схемы вязки арматуры для ленточного фундамента

Соединение арматурных стержней в единую каркасную конструкцию под заливку фундамента осуществляется различными способами. Например, в частном домостроении строители применяют технологию вязки арматуры, тогда как при возведении многоквартирного дома предпочтительнее технология сварки. В статье описаны способы соединения арматуры, схемы вязки смотрите тут.

Способы соединения арматуры для фундамента

Армирование бетона в фундаментных каркасах частных застроек проводят стальной арматурой номинальным диаметром 12-16 мм. Арматура профильного сечения предпочтительней гладких прутьев благодаря более высокой степени сцепки с бетоном. Рассмотрим основные виды соединений арматуры в ленточном фундаменте.

Соединение сваркой

Сварочное соединение выполняется электродуговой или контактной сваркой. Преимуществами сварки при сборке каркаса фундамента считаются:

- Высокая производительность;

- Низкая трудоемкость;

- Возможность правильно соединять арматурные стержни больших диаметров, которые соединять другими способами довольно сложно.

К недостаткам сварки стержневой системы фундамента относят следующие факторы:

- Не всякий тип металлической арматуры допущен ГОСТами для соединения сваркой;

- Потеря прочностных свойств стали в рабочей зоне сварки;

- Подверженность сварных швов коррозии;

- Отсутствие люфта в жестких сварочных соединениях не допускает возможности смещений прутьев в каркасе при меняющихся нагрузках, свойственным сложным грунтам. При повышенных нагрузках, вызванными смещениями фундамента в грунте, сварные точки лопаются, нарушая целостность системы.

В силу сказанного, сварной метод соединения арматуры для индивидуального строительства практически непригоден, уступая лидерство вязке проволокой.

Резьбовое соединение

Резьбовое соединение с использованием соединительных резьбовых муфт.

Наиболее распространена технология с применением конических резьбовых соединений. Основными преимуществами резьбовых соединений в муфтах являются:

- Упрощение монтажа арматурного каркаса и ускорение работ по установке стержневой системы. Стыковка двух сопрягаемых стержней занимает максимум 5-10 минут;

- Упрощен контроль качества стыков арматуры;

- Равнопрочность соединения с основным материалом.

К недостаткам резьбовой технологии, делающих ее нецелесообразной в частном домостроении, относятся:

- Задействование специального оборудования для подготовки резьбы;

- Повышенные требования к квалификации персонала.

Соединение специальными скрепками

Внимание! Не соединяйте стальную арматуру с помощью пластиковых (нейлоновых) хомутов, как советуют некоторые “мастера”. Пластиковый хомут не выдержит нагрузки при заливке, особенно при низкой температуре.

Проволочные скрепки изготавливают из пружинной проволоки марок П1 и П2 диаметром 1,6-1,8 мм.

Данные способы соединения по стоимости материалов и степени надежности соединения до заливки проигрывают способу вязки проволокой.

Вязка проволокой

Вязка проволокой арматуры ленточного монолита наиболее популярна в частном строительстве по сравнению с другими способами соединения. Суть технологии вязки заключается в проволочной фиксации взаимно-перпендикулярных (крестообразных) и параллельных соединений стержней каркаса фундамента. Преимущество проволочной технологии заключается в следующем:

- Отсутствие высокотемпературного воздействия на арматуру позволяет сохранить структуру материала;

- Обеспечена жесткость конструкции при одновременной эластичности и гибкости каркаса;

- Возможность применения стальной арматуры, не предназначенной к сварочному соединению;

- Простота и доступность специального инструмента;

- Отсутствие специальных требований к квалификации арматурщика;

- Возможность вязать прутки непосредственно на стройплощадке, а не только в специализированных цехах.

К недостаткам связочной технологии относятся:

- Чрезвычайно низкая производительность;

- Непостоянство качества исполнения каждого узла;

- Возможность смещения узла вязки.

Каждый из названных недостатков по-своему решается. Применение специальных пистолетов способствует повышению интенсивности работы и унификации результатов затяжки поволоки. Правильно примененная арматура кольцевого и серповидного профилей препятствует смещению узлов.

Чтобы правильно изготовить армированный каркас ленточного основания, его необходимо вязать с использованием вязальной проволоки ГОСТ 3282-74 «Проволока стальная низкоуглеродистая общего назначения. Технические условия», прошедшей термообработку обжигом. Отожженная проволока отличается мягкостью на изгиб, но достаточно прочная для растягивающих усилий.

Оптимальными размерами проволоки для вязки арматуры каркаса частного дома (диаметр до 16 мм) специалисты-практики считают диаметр 1,2-1,4 мм. Более толстая проволока уже будет плохо гнуться, при использовании материала диаметром менее 1,2 мм рекомендуется тонкую проволоку сложить в несколько раз.

Инструмент для ручной вязки

Ручная вязка стержневых элементов каркаса ленточного фундамента производится в точках их крестообразного пересечения и выполняется крючком или арматурными кусачками.

В качестве инструмента используется либо самодельный крюк, либо крючок заводского исполнения, позволяющий затрачивать минимум физических усилий одного человека при выполнении скрутки вокруг крестообразного узла арматуры. Умельцы умудряются правильно вязать каркас даже при помощи загнутого буквой Г длинного гвоздя или сварочного электрода – «четвертки».

Вязать арматуру «помогают» такие инструменты:

Самодельные крюки — ручные приспособления, изготавливаемые «умельцами» из подручных материалов непосредственно в цехе или на стройплощадке.

Материалы изготовления – гвозди, электроды, арматура.

Крюки вязальные заводского исполнения, нашедшие широкое применение при подготовке ленточных фундаментов. Крюки отличаются углом изгиба крючка и формой ручки. Встречаются механические крючки со встроенной в ручку спиралью. При вязке вращать их не нужно, достаточно крючок тянуть вверх. Ручка начнет скользить по винтовой канавке и провернет крючок.

Арматурные кусачки.

Профессиональный инструмент – пистолет для вязки арматуры.

Порядок выполнения вязки арматуры проволокой

Арматурный каркас вяжется либо в траншее, либо снаружи и затем опускается в траншею. Второй способ предпочтительнее. Чтобы повысить производительность работ при ручной вязке каркаса и обеспечить точность сборки, используются несложные шаблоны по типу козелков или верстаков. Чаще всего шаблонами служат деревянные подставки, в которых просверлены специальные отверстия и пазы для размещения и фиксации в них продольных и поперечных арматурных стержней. По уложенным стержням раскладывают нарезанные заранее проволочные хомутики, которыми выполняется вязка каркаса. Ширина шаблонов для ручной вязки составляет от 30 до 50 см, длина – не более 3 метров. Соответственно, арматурные прутья для сборки подготавливаются двух типоразмеров с припусками 10-15 см для выхода свободных концов из отверстий на шаблонах.

Более подробно смотрите в видео:

Для ускорения заготовки проволочных хомутов можно порезать бухту болгаркой поперек на хомуты нужной длины. Самодельные верстаки-шаблоны позволяют правильно вязать как горизонтальные плоские арматурные сетки из 3-4 продольных прутьев, так и пространственные двухрядные каркасы. В этом случае для сборки горизонтальных сеток в двухрядную конструкцию используются самодельные подставки квадратного или прямоугольного сечения, в обиходе называемые «лягушками». Соединение подставок с горизонтальными сетками выполняется также вязкой проволокой.

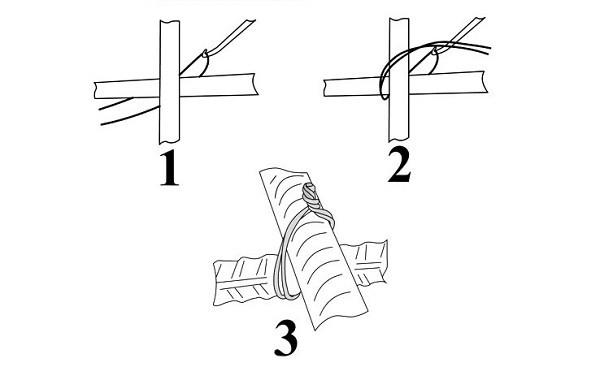

Пошагово процесс ручной вязки двух прутьев выглядит следующим образом.

Схема вязки арматуры

- Проволочный хомутик складывается пополам.

- Левой рукой берется проволока, в правую руку берется вязальный крючок.

- Проволока диагонально проводится под крестообразным соединением стержней.

- Вязальный крючок вставляется в петлю хомутика (поз. 1 на рисунке).

- Проволокой полностью на один оборот огибается соединение.

- Свободный кончик хомута накладывается на крючок (поз. 2).

- Крючок начинают вращать по часовой стрелке, заматывая концы хомута и петлю в единую скрутку (поз. 3). Для надежного скрепления арматуры достаточно трех оборотов крючка.

- Крючок вынимается из петли. Соединение завершено.

При выполнении вязки на шаблоне удобно работать двум арматурщикам, стоящим напротив друг друга и одновременно соединяющих выставленные в размер поперечные стержни каркаса.

Практика применения ручной вязки арматуры ленточного фундамента в частном домостроении показала надежность этого способа при возведении индивидуальных застроек. С учетом сравнительно невысоких затрат на материалы и достаточности элементарных навыков исполнителей вязка арматуры имеет более высокий рейтинг у частных застройщиков, чем другие технологии подготовки фундамента.

Совет! Если вам нужны строители для возведения фундамента, есть очень удобный сервис по подбору спецов от PROFI.RU. Просто заполните детали заказа, мастера сами откликнутся и вы сможете выбрать с кем сотрудничать. У каждого специалиста в системе есть рейтинг, отзывы и примеры работ, что поможет с выбором. Похоже на мини тендер. Размещение заявки БЕСПЛАТНО и ни к чему не обязывает. Работает почти во всех городах России.

Если вы являетесь мастером, то перейдите по этой ссылке, зарегистрируйтесь в системе и сможете принимать заказы.

Соединения арматуры внахлест: технологии соединения со сваркой и без использования сварочных процессов

При строительстве зданий и сооружений с применением монолитного бетона обязательно производят армирование бетонных конструкций с использованием арматуры. Арматура – это стержень с гладким или специальным ребристым покрытием, изготавливаемый из стали специальных марок. Также широкое распространение в последнее время получила арматура из полимерных материалов.

Типы соединений арматуры внахлест

Соединения арматуры железобетонных конструкций регламентируются по ГОСТ 10922-2012. Существуют различные виды изделий из арматуры: отдельные стержни, арматурные сетки, арматурные каркасы, закладные изделия. Каждый вид изделий требует соединения арматурных стержней между собой в различных пространственных положениях: встык, внахлёст, крестообразное или специальное соединения. Выбор вида изделия, диаметр и класс арматуры, способ её соединения будет зависеть от возводимой бетонной конструкции. Основными способами соединения арматурных стержней являются:

- Вязка арматуры вязальной проволокой. Производится для соединения стержней внахлёст или с крестообразным расположением.

- Механическое соединение специальными резьбовыми или опрессовочными муфтами. Применяется для стыкового соединения арматуры одинакового диаметра.

- Сварное соединение арматуры. Выполняется различными способами сварки во всех пространственных положениях, регламентируется по ГОСТ 14098-2014.

Сварка арматуры внахлест

Оптимальным способом соединения арматуры является сварка различными способами. При сварке прочность соединения выше, имеет большую производительность, меньше трудозатрат.

На практике чаще всего применяют стыковое соединение с усиливающими стержнями, нахлесточное соединение стержней и нахлесточное соединение стержней с пластинами или фасонными деталями.

Стыковое соединение с усиливающими стержнями представляет собой два стержня, расположенных на одной оси, по бокам от стержней в месте их соединения располагаются усиливающие стержни (С21-Рн, С21-Мн). Сварка производится по линии соприкосновения основных и усиливающих стержней. Для сварки стержней большого диаметра можно применить сварку с двух сторон.

Во избежание деформаций стержней сварку производят короткими швами в шахматном порядке. Такой способ соединения применим для сварки арматуры любых классов диаметром более 10 мм.

Нахлесточное соединение представляет собой два стержня, расположенных в параллельных осях и имеющих одну общую линию соприкосновения (С23-Рэ, С-23-Мэ). Сварка производится по линии соприкосновения. Таким способом можно соединять арматуру разного диаметра, при этом размеры и характеристики шва выбираются по стержню с меньшим диаметром.

Двухсторонние швы допускается выполнять для арматуры класса А240 и Ас300 и длиной шва, равной четырём диаметрам стержня.

Нахлесточное соединения стержня с пластиной или фасонной деталью представляет собой стержень, установленный на пластину и имеющий одну линию соприкосновения с ней (Н1-Рш и следующие). Ручная дуговая сварка применяется для стержней диаметром от 10 до 32 мм и толщиной пластины от 4 мм. При этом сварка ведётся от края пластины вдоль линии соприкосновения со стержнем и заканчивается выходом шва на поверхность пластины. При применении контактной сварки выбирают стержни диаметром 6-16 мм и пластины с толщиной не менее 4 мм. При этом пластины должны иметь специальную форму поверхности.

Перед выполнением сварочных работ свариваемые поверхности очищают от загрязнений механическим способом. При наличии влаги производят просушку стержней газопламенными горелками. При наличии любых загрязнений, влаги или ржавчины качество сварочного шва резко ухудшается.

Сборку изделий осуществляют на специализированных сварочных столах, стендах, кондукторов с применением фиксирующих устройств. При проведении монтажных работ на строительной площадке необходимо укрытие места сварки от атмосферных осадков и ветра.

Основным способом сварки для проведения монтажных работ на строительной площадке является электродуговая сварка. Стационарные источники сварочного тока имеют характеристики выше, чем переносные сварочные аппараты, но неудобны для монтажных работ, так как потребуются дополнительные сварочные кабели. Такими источниками производят укрупнённую сборку с дальнейшей транспортировкой изделия к месту установки. Монтаж изделия в месте установки производят переносными сварочными аппаратами инверторного типа. Они имеют малый вес, стабильную работу, точную настройку сварочного тока, что способствует повышению производительности и качества сварных соединений.

Примерная стоимость инверторов для сварки на Яндекс.маркет

Примерная стоимость инверторов для сварки на Яндекс.маркетВыбор сварочных материалов и режимов сварки будет зависеть от класса и диаметра арматуры. При сварке стержней разного диаметра режимы выбираются по меньшему диаметру.

По окончании сварочных работ производится зачистка сварного соединения от шлака и брызг, визуальный контроль сварочного шва. При наличии дефектов производят ремонт сварного соединения или вырезают его полностью и сваривают снова.

Как соединять стальную арматуру?

Современные технологии строительства предусматривают несколько видов соединения арматуры: механический с использованием сварочного аппарата, с применением вязальной проволоки или пластиковых хомутов. Рассмотрим основные особенности каждой из этих методик.

Механический способ соединения арматуры

По сравнению с другими технологиями, механическая стыковка имеет ряд преимуществ.

- Не требуется нахлеста, что обеспечивает экономию металла. Нахлест увеличивает расход арматуры на четверть.

- По сравнению со сваркой, во-первых, это более производительный процесс, во-вторых, не требуется высокая квалификация работников.

Дополнительные плюсы механических стыковых соединений – прочность полученной конструкции и возможность реализации этой технологии при любых погодных условиях.

Для осуществления механической стыковки применяют в качестве оборудования гидравлический пресс, в качестве расходных материалов – стальные муфты. Ускорить механическое соединение стержней арматуры можно с помощью муфт с центральной перегородкой. Пруты вставляются в муфту, которую обжимают с помощью пресса. Наличие сменных штампов в прессе обеспечивает возможность работы с арматурой разного диаметра. Процесс осуществляют два человека.

Соединение арматуры сваркой

Сварочный способ стыкования арматурных стержней – востребованная технология. Существует несколько вариантов ее реализации.

- Сварка протяженным швом применяется для стыкования горизонтальных и вертикальных прутов. Используется сварка арматуры внахлест или с использованием накладок. Швы могут быть одно- или многопроходными, что определяется диаметром прутов.

- Сварка многослойными швами применяется в основном для вертикально расположенных стержней, используемые электроды – с фтористокальциевым покрытием.

- Для стержней 14-40 мм с предварительной сборкой в кондукторах применяют сварное соединение арматуры с формированием принудительного шва. Процесс проходит с использованием формирующих устройств.

Сварка – удобный тип соединения усиливающих стержней, но ему характерны определенные минусы:

- в области шва происходит изменение микроструктуры металла, вызывающее снижение прочности и жесткости упрочняющего каркаса;

- сварной шов слабо работает на изгиб, что может привести к разрушению каркаса уже при вибрировании бетонной смеси;

- для создания фундаментов сварные соединения рекомендованы только при строительстве объекта на устойчивых типах грунтов, не склонных к сильному оседанию.

Правила, как соединять арматуру в углах ленточного фундамента, изложены в СП 52-101-2003 в пункте 8.3.26, в ГОСТе 14098-2014 регламентированы основные правила соединения арматуры сваркой.

Особенности вязки арматурных стержней

Способ вязки заключается в укладке прутов с нахлестом с обвивкой отожженной проволокой из низкоуглеродистой стали диаметром 1,0-1,2 мм. Для создания прочной конструкции не рекомендуется применять проволоку, покрытую ржавчиной или уже бывшую в употреблении. Вместо проволоки производители предлагают пластиковые хомуты, но при низких температурах они становятся хрупкими и лопаются. В качестве инструмента используют кусачки, плоскогубцы, вязальные крючки или высокопроизводительные пистолеты. Пистолеты эффективны при соединении арматуры по длине, в труднодоступных местах удобны вязальные крючки.

Способ вязки заключается в укладке прутов с нахлестом с обвивкой отожженной проволокой из низкоуглеродистой стали диаметром 1,0-1,2 мм. Для создания прочной конструкции не рекомендуется применять проволоку, покрытую ржавчиной или уже бывшую в употреблении. Вместо проволоки производители предлагают пластиковые хомуты, но при низких температурах они становятся хрупкими и лопаются. В качестве инструмента используют кусачки, плоскогубцы, вязальные крючки или высокопроизводительные пистолеты. Пистолеты эффективны при соединении арматуры по длине, в труднодоступных местах удобны вязальные крючки.Плюсы соединения арматуры без сварки – не нарушается структура металла, узлы обеспечивают необходимую степень подвижности арматуры, вязка может осуществляться как на строительной площадке, так и в цеху.

.jpg)

Примерная стоимость инверторов для сварки на Яндекс.маркет

Примерная стоимость инверторов для сварки на Яндекс.маркет

Способ вязки заключается в укладке прутов с нахлестом с обвивкой отожженной проволокой из низкоуглеродистой стали диаметром 1,0-1,2 мм. Для создания прочной конструкции не рекомендуется применять проволоку, покрытую ржавчиной или уже бывшую в употреблении. Вместо проволоки производители предлагают пластиковые хомуты, но при низких температурах они становятся хрупкими и лопаются. В качестве инструмента используют кусачки, плоскогубцы, вязальные крючки или высокопроизводительные пистолеты. Пистолеты эффективны при соединении арматуры по длине, в труднодоступных местах удобны вязальные крючки.

Способ вязки заключается в укладке прутов с нахлестом с обвивкой отожженной проволокой из низкоуглеродистой стали диаметром 1,0-1,2 мм. Для создания прочной конструкции не рекомендуется применять проволоку, покрытую ржавчиной или уже бывшую в употреблении. Вместо проволоки производители предлагают пластиковые хомуты, но при низких температурах они становятся хрупкими и лопаются. В качестве инструмента используют кусачки, плоскогубцы, вязальные крючки или высокопроизводительные пистолеты. Пистолеты эффективны при соединении арматуры по длине, в труднодоступных местах удобны вязальные крючки.