Вальцевание проката труб и профиля особенности технологии

Технология прокатки профильных труб

Прокатка профильной трубы – это одна из технологий изменения продольного профиля у данного сорта трубного проката. Причем, в отличие от классической гибки, прокатка реализуется лишь на особом вальцовочном стане, что гарантирует высокую производительность процесса изготовления изогнутых заготовок для металлоконструкций.

И в этой статье мы поговорим о разновидностях профильного проката, а равно и о способах деформации подобных труб.

Профильная труба – что это такое?

Профильная труба – это особый сорт проката, который используют в процессе сборки металлоконструкций любого размера и назначения. Главная отличительная особенности такого проката – многогранный или овальный профиль поперечного сечения. Причем, в большинстве случаев, профиль бывает либо квадратным, либо прямоугольным.

Разумеется, в трубопроводах и прочих транспортных системах такие трубы не применяются. Основные причины подобного ограничения – слабая сопротивляемость внутреннему давлению и недостаточная пропускная способность. Поскольку изготовление профильных труб из ленточного штрипса, в большинстве случаев, не предполагает этапа формирования надежного стыковочного шва.

Виды профильных труб: особенности сортамента

Профильные трубы бывают квадратными, овальными и прямоугольными. А по способу изготовления этот прокат делится на бесшовные и сварные трубы, подвергаемые отпуску (процедуре снятия внутренних напряжений после формирования профиля) или выпускаемые без финишной температурной обработки.

Словом, мир профильных труб богат и разнообразен до такой степени, что даже сортамент подобной продукции нормируется сразу несколькими ГОСТами. Например, параметры квадратных труб определяет ГОСТ 8639-82.

В этих нормативных документах указано, что габариты тонкостенных и толстостенных профильных труб не могут превышать размера 180х180 миллиметров. При этом толщина стенки у самой большой трубы – всего 8-14 миллиметров. Ну а самая маленькая профильная труба – это прокат квадратного сечения с гранью в один сантиметр и миллиметровой толщиной стенки.

И эти значения, в конечном итоге, повлияли и на технологию продольной деформации подобного проката. Ведь пустотелую балку с габаритами 18х18 сантиметров (и почти 1,5-сантиметровой толщиной стенки) просто так согнуть нельзя. Для такой операции нужна особая техника.

Вальцовка профильных труб – нюансы процесса

Технология продольной деформации профильной трубы основана на процессе вальцовки, который, в свою очередь, черпает идею у прокатного стана.

Вальцовочный станок для прокатки профильной трубы

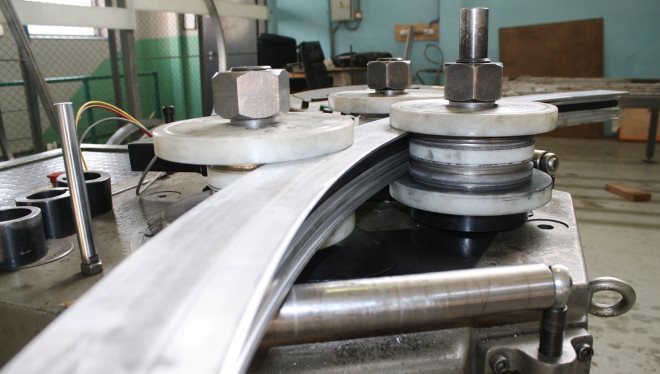

В итоге, вальцовочный станок для прокатки профильной трубы выглядит как «пирамида» из трех цилиндров (два снизу и один сверху). Причем нижние цилиндры (вальцы) отвечают за транспортировку, а верхний валец – за деформацию.

Схема работы такого устройства проста и понятна: трубу укладывают на нижнюю пару вальцов и поджимают участок между ними верхним цилиндром. Под действие прижимного усилия, транслируемого на верхний валец, труба прогибается, деформируя продольный профиль. Ну а если «включить» подачу (привод на нижней паре вальцов), то такая зона деформации распространится на всю длину мерного отрезка трубы.

Разумеется, за один проход не удается заметно деформировать достаточно длинное изделие. Но таких проходов сквозь зону давления может быть сколько угодно.

Поэтому с помощью станков для прокатки можно сформировать не только дугообразный, но и закольцованный профиль.

Разновидности вальцовочных станков

В процессе сборки металлоконструкций возникает потребность в самых разных заготовках. Исходя из этого, конструкция вальцовочных агрегатов ориентируется на работу с разными партиями самых разных типов проката.

Поэтому в современных цехах металлоконструкций встречаются следующие типы станков для прокатки:

- Вальцовые листогибы, которые используют для деформировании листового проката. С трубами такие станки попросту не справятся – у таких агрегатов слишком маленькое расстояние между транспортирующими и деформирующими вальцами. Поэтому с помощью листогибов можно согнуть только листовой прокат. Поэтому подобное оборудование используют для производства тонкостенных фасонных деталей — отливов, желобов и прочей продукции.

- Станки с тремя вальцами. Эту технику можно использовать для деформирования труб и листов. Кроме того на трехвальцовых станках можно сгибать профильный прокат (уголки и прочее). Правда мощность и производительность подобного оборудования зависит от генератора прижимного усилия. И если в этой роли выступает обычная струбцина, связанная с третьим (прижимным) вальцом, то производительность подобного агрегата будет ниже средней. Ну а если заменить струбцину гидравлическим приводом, то на таком станке можно согнуть даже тавровую балку.

- Станки на четырех вальцах. Это самый мощный и производительный вариант гибочного оборудования. Такие трубогибы формируют не только дуговой, но и кольцевой профиль. Причем четырехвальцовые станки оснащаются только механическим приводом, в отличие от трехвальцового варианта, который может быть частично или полностью ручным (и прижимное усилие, и крутящий момент на транспортирующих вальцах, в данном случае, реализуется за счет мускульной силы оператора). Однако за повышенную мощность придется заплатить усложнением конструкции и повышенным энергопотреблением. Поэтому четырехвальцовые станки используют только в крупносерийном производстве.

Вальцовка (вальцевание) труб и металла: особенности технологии

Вальцовка, или вальцевание, как еще называют эту технологическую операцию, подразумевает пластическую деформацию металлических заготовок для формирования из них изделий требуемой конфигурации. При этом может выполняться как вальцовка труб (для изменения формы их поперечного сечения), так и обработка листового металла, в процессе которой создаются изделия цилиндрической, конической и овальной конфигурации.

Формовка профиля на трехвалковом станке

Вальцовка выполняется на специальном оборудовании, оснащенном валками, которые и отвечают за пластическую деформацию заготовок из металла в нужном направлении, поэтому данная технологическая операция и получила такое название.

Проходя прокатку между вальцами, размеры и расстояние между которыми подбираются в зависимости от геометрических параметров заготовки и готового изделия, обрабатываемая деталь приобретает требуемые размеры и форму. В отдельных случаях вальцевание металла может предполагать не только прокатку заготовок из него, но и их ковку.

Вальцевать можно не только заготовки, изготовленные из металла, но и изделия из полимерных материалов и резиновых смесей, которые также отличаются высокой пластичностью. Если говорить о металле, то вальцовке можно подвергать заготовки, изготовленные из:

- отдельных марок нержавеющей стали;

- меди, алюминия и сплавов данных металлов;

- углеродистых стальных сплавов;

- оцинкованной стали.

Кроме вальцовки, различают такие технологические операции, как развальцовка и завальцовка кромок, в результате которых пластической деформации (и, соответственно, изменению геометрической формы) подвергаются концы трубок, изготовленных из различных металлов. Для этого используется инструмент, в конструкции которого вальцы могут отсутствовать. С помощью развальцовки и завальцовки выполняется подготовка концов трубок для их дальнейшего соединения. Рабочие вальцы миниатюрного размера можно увидеть в инструменте, который используется для завальцовки трубы, то есть уменьшения ее изначального диаметра.

Завальцевать трубу можно и с помощью токарного станка. Видео с примером выполнения такой операции можно посмотреть ниже.

Основные инструменты

Хотя это и не совсем верно, под понятием вальцовки металла часто подразумевают целый перечень технологических операций, при помощи которых осуществляют изменение формы металлической заготовки. К таким операциям, в частности, относятся:

- формирование из узкой металлической полосы трубного изделия круглого, квадратного или прямоугольного профиля (при помощи данного метода производят трубопрокат сварного типа; по похожей технологии выполняется вальцовка металлического уголка);

- изменение формы поперечного сечения, наружного диаметра и толщины стенок готового трубного изделия – вальцовка труб (по такой технологии обработке могут подвергаться как бесшовные, так и сварные трубные изделия);

- формирование на отдельных участках трубного изделия изгибов с требуемыми параметрами – гибка труб;

- изготовление из листового металла изделий цилиндрической (вальцовка обечаек), конической (вальцовка конусов) и овальной формы;

- увеличение диаметра (расширение) обрезанного конца металлической трубы – развальцовка (при помощи данной технологии выполняется подготовка металлических изделий к их соединению между собой; в частности, именно таким образом подготавливают к монтажу трубки для кондиционеров);

- уменьшение диаметра (сужение) обрезанного конца трубного изделия – завальцовка труб.

Вальцовка профильной трубы на трубогибочном станке

Для завальцовки мягких медных трубок могут быть использованы обычные клещи, а для их развальцовки – инструмент, рабочим органом которого является конусный элемент, разжимающий конец трубы на требуемую величину. На самом деле называться вальцовкой могут только те технологические операции, которые выполняются при помощи оборудования и инструмента, в конструкции которых присутствуют вальцы.

В зависимости от типа заготовки и результата, которого необходимо добиться, для выполнения вальцовки может использоваться различное оборудование и инструменты, которые чаще всего являются достаточно универсальными.

Промышленная вальцовочная машина способна изгибать листовой материал больших размеров с высокой точностью

Процесс вальцевания металлических листов, в результате которого из них формируют изделия цилиндрической, конической или овальной формы, осуществляется на специальном оборудовании, оснащенном двумя, тремя или даже четырьмя рабочими валками. Обработка на станке трехвалкового типа заключается в том, что металлический лист, прижимаясь к двум вращающимся нижним валкам третьим – упорным, также начинает вращаться вокруг него, постепенно превращаясь в изделие цилиндрической формы. Регулировать радиус изгиба металлического листа при вальцовке позволяет подбор валков соответствующего диаметра, а также расстояния между нижними рабочими элементами. Поскольку валки в процессе работы испытывают значительные механические нагрузки, для их изготовления используют высокопрочные сорта стальных сплавов.

Для гибки труб, которую часто называют вальцовкой, применяется оборудование, также оснащенное системой валков. Огибаясь вокруг рабочих валков в процессе вращения, изделие приобретает требуемый угол или радиус изгиба. На таком оборудовании, которое отличается высокой универсальностью, можно также выполнять вальцовку уголка.

Станок трехвалковый предназначен для вальцовки профильных труб по дуге любого радиуса

Назначение и методы

Обработка трубопроката методом вальцовки, как уже говорилось выше, может выполняться с целью изменения формы профиля поперечного сечения, а также для того, чтобы изменить начальные параметры готовой трубы – наружный и внутренний диаметры, толщину стенки, форму конечной части. Для изменения формы поперечного сечения выполняют прокатку через систему валков специального оборудования, которые, оказывая значительное давление на стенки трубы, формируют требуемый профиль.

В предназначенном для вальцовки оборудовании используются различные типы валков, которые формируют заданную форму и определенный размер заготовки

Если для расширения конечной части мягких трубок для кондиционеров эффективны простейшие приспособления, то для вальцовки трубных изделий, изготовленных из стальных сплавов, необходимо применение специальных инструментов. Последние в зависимости от параметров и материала изготовления трубопроката, который необходимо подвергнуть вальцовке, делятся на следующие категории:

- Т – для обработки труб с внутренним диаметром в диапазоне 5,6–12,5 мм (особенностью инструмента данной серии является то, что с его помощью вальцевать можно на ограниченную глубину);

- СТ – для вальцовки сварных изделий, внутренний диаметр которых находится в интервале 6–11 мм (также имеет ограниченную глубину вальцевания);

- Р – для обработки трубопроката диаметром 1,2–4 см (максимальная величина развальцовки при использовании такого инструмента составляет 4,87 см);

- РТ – для работы с трубами диаметром 0,55–1,15 см (при этом увеличиваться внутренний диаметр изделия может до 1,29 см);

- СР – для вальцовки на более значительную глубину (максимальная величина развальцовки инструментами данной серии составляет 3,23 см);

- 5Р – для обработки тонкостенного трубопроката из нержавеющих стальных сплавов.

Фотографии некоторых моделей инструмента для развальцовки

На современном рынке представлено еще несколько серий инструмента для вальцовки, но мы перечислили наиболее популярные из них.

Специализированный инструмент для выполнения развальцовки труб чаще всего используется при монтаже теплообменников, в которых устанавливаются трубные решетки. Рабочий орган такого приспособления, который и оказывает механическое воздействие на стенки трубы, подвергается специальной обработке, позволяющей наделить его высокой прочностью.

Развальцовка труб при монтаже теплообменного оборудования

Монтаж труб в теплообменных системах, выполняемый при помощи вальцовочной операции, является достаточно распространенной процедурой, поэтому лучше познакомиться с ней более подробно. Использование такой технологии и качественного инструмента позволяет получить надежные соединения труб со стенками отверстий, выполненных в трубном барабане.

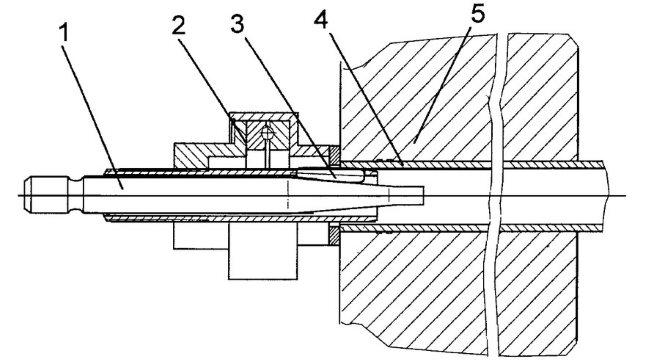

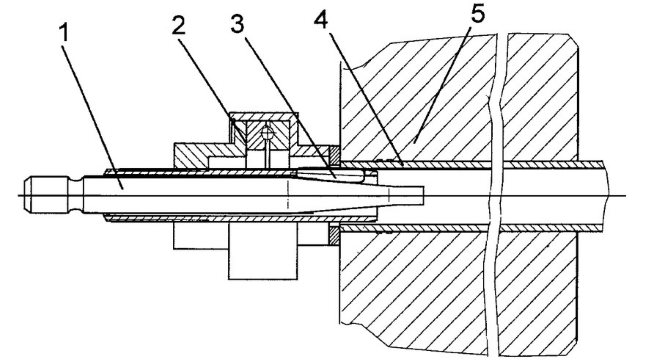

Схема вальцовки трубы роликовым инструментом: 1 – веретено с рабочим конусом; 2 – обойма с подшипником; 3 – ролики; 4 – труба; 5 – решетка трубная

Итак, необходимо выполнить следующие действия.

- Отрезок трубы устанавливают в отверстие, диаметр которого меньше, чем ее наружный диаметр.

- Рабочий орган инструмента вводят во внутреннюю часть трубы и начинают выполнять ее расширение. Ее диаметр под действием пластической деформации начинает увеличиваться, и зазор между ее наружной стенкой и стенкой отверстия, в которое она вставлена, исчезает. После выборки зазора деформироваться начинают и стенки отверстия в трубном барабане, на которые оказывает давление расширяющаяся труба. Таким образом, формируется плотное и надежное соединение.

- Когда вальцуешь при помощи такого инструмента, следует быть очень аккуратным и следить за тем, чтобы стенки трубы под воздействием значительного давления не разрушились. Это может произойти, если ее диаметр увеличивается выше допустимого технологией предела. Избежать таких негативных последствий позволяет не только строгое следование технологическим рекомендациям, но и правильный выбор инструмента.

Итак, под вальцовкой подразумевается достаточно большой перечень технологических операций, для качественного выполнения которых необходимо правильно подбирать соответствующие инструменты и оборудование.

Вальцевание проката, труб и профиля: особенности технологии

Сегодня в условиях бурного роста и интенсивного развития промышленного производства практически не осталось областей человеческой деятельности, где активно не используются изделия из металлопроката. В определенном смысле различные металлы и их сплавы составляют основу современного мира.

Такие материалы в наш высокотехнологичный век используются, как при возведении гигантских циклопических сооружений, так и для изготовления разнообразных предметов ежедневного обихода. В данном аспекте совершенство технологий металлообработки имеет определяющее значение.В результате вальцевания лист металла приобретает форму равномерного цилиндра либо конуса.Одним из таких ключевых техпроцессов современного промышленного производства является вальцовка листового металла и профильной трубы.Технологическая операция вальцевания представляет собой процесс деформации листового либо профильного материала в строго заданном линейном или радиальном направлении. В крупном промышленном производстве для этой цели зачастую применяются специальные ковочные вальцы, что и дало название соответствующему технологическому процессу.

Такой вид обработки используется в отношении практически любых пластичных металлических материалов. Однако наиболее часто вальцеванию подвергаются заготовки, предварительно прошедшие процесс прокатки, готовые детали машин и механизмов, в которых требуется высокая степень точности, а также трубы сложного сечения.Напряжения изгиба должны превышать предел упругости, а деформация заготовки должна быть пластической. Только в этом случае заготовка сохранит приданную ей форму после снятия нагрузки.При осуществлении данной технологической операции листовой металл подвергается силовому деформирующему воздействию специального инструмента, что приводит к расширению обрабатываемого материала в пределах определенной, строго заданной, формы.

Вальцы, при помощи которых осуществляется гибка металла, имеют некоторые различия в своих технических параметрах, что напрямую зависит от их операционного предназначения. Как правило, эти различия заключаются в радиусе вальцовке и максимальной толщине обрабатываемого металла. Суть технологического процесса состоит в прокатывании листов материала между вальцовочными валами, в результате чего заготовка равномерно деформируется и приобретает цилиндрическую форму, пригодную для последующей станочной обработки.

Современное высокотехнологичное оборудование позволяет вальцевать нержавеющую и оцинкованную сталь, алюминиевые сплавы и прочие аналогичные материалы. В основу функционирования листогибочных вальцов положен принцип захвата и обработки листа металла специальными высокопрочными валами. Такое промышленное оборудование позволяет получать из плоского материала различные объемные изделия: трубы, конусы, обечайки, желоба круглого профиля, конического сечения и многое другое.

Для придания изделиям сложной геометрической формы служат специальные вальцовочные машины, оснащенные тремя или четырьмя валами.Процесс вальцовки трубного материала имеет несколько существенных отличий от операции деформации листового проката. Здесь главной задачей является увеличение диаметра обрабатываемого изделия с целью создания возможности герметичного контакта с иными элементами конструкции в тех ситуациях, когда соединения резьбового и сварного типа малоэффективны или попросту неприменимы, что часто случается на предприятиях, например, нефтехимической промышленности.Такая сложная с технологической точки зрения операция производится в несколько последовательных этапов. На первой стадии работ, называемой привальцовкой, труба закрепляется в специальном отверстии и подвергается деформации на расширение.

Затем увеличением усилия вальцов трубному отверстию придается необходимая форма для достижения надежного соединения. Главная сложность здесь заключается в точном расчете необходимого усилия. Иначе возможно истончение и разрывы материала.Поделитесь полезной статьей:Похожие статьи:

В первую очередь необходимо немного разобраться с основными понятиями. Вальцеванием называется обработка металлической заготовки давлением, в результате чего равномерно изменяется ее форма по всей длине.

Это неотъемлемый этап производства многих деталей. Проводят такую операцию специальным инструментом – вальцовкой. После подобной обработки получают готовые детали либо заготовки, которые поступают на штамповку.

Вальцевание металлической заготовки

Обечайка – это конический либо цилиндрический конструкционный элемент.

Он может быть выполнен в виде обода, кольца, недлинной трубы или барабана. Используются эти элементы при изготовлении котлов, различных резервуаров, баков, а также в иных металлоконструкциях. Для изготовления обечаек используют цветные, черные металлы и их сплавы.

В зависимости от геометрических размеров детали и прочностных характеристик металла вальцовка проводится с подгибом либо без подгиба листа.

Также на эти параметры обращают внимание и при выборе оборудования. Изготавливаются обечайки следующих размеров: толщина находится в пределах от 3 до 100 мм, длина элемента 30–3100 мм, а их диаметр по наружной стороне колеблется от 20 до 280 см. Во время такой деформации напряжения в металле достигают своих предельных значений.

Состоит эта операция из двух стадий – гибки и непосредственно вальцовки.

Отличие последней – перемещение гибки по всему периметру обрабатываемой детали. При этом сначала металл подвергается упругой, а затем пластической деформации. С уменьшением радиуса загибания будут возрастать усилия, а все из-за увеличения слоя металла, принимающего участие в волочении.

Гибка по всему периметру детали

После вальцевания обечаек в металле могут возникнуть внутренние напряжения, которые существуют трех видов.

Между отдельными зонами сечения и частями детали появляются зональные. Они наиболее опасны, так как способствуют возникновению различных дефектов, таких как коробление и трещины. Зависят они от градиента температур, возникающего между разными частями детали во время температурного воздействия.

Напряжения второго рода или, как их еще называют, структурные можно наблюдать среди зерен и внутри них.

Возникает подобное явление из-за неодинаковых коэффициентов линейного расширения. Кроме того, способствует появлению напряжений второго рода и образование новых фаз различных объемов. Напряжения третьего рода возникают внутри объема нескольких ячеек кристаллической решетки.

Все эти напряжения имеют различную природу образования, при этом одинаковые последствия – искажение кристаллической решетки и возникновение упругих деформаций.

Искажение кристаллической решетки

Устранить проблемы можно с помощью термообработки, так как в результате нагрева и охлаждения изменяется характер этих явлений.

Например, во время повышения температуры поверхностные слои расширяются, а вот непрогретая сердцевина препятствует подобному. В результате возникают напряжения сжатия. При охлаждении все процессы происходят в обратном порядке.

Поверхностные слои имеют меньшую температуру, в отличие от более глубоких, и подвержены напряжениям растяжения. После окончательного охлаждения температура выравнивается во всем объеме металла, но это вовсе не означает, что эти явления будут устранены. В детали могут сохраниться еще некоторые напряжения, они называются остаточными.

Чем еще полезна термическая обработка, такая как отпуск? Особенно потребность в ней испытывают закаленные стали, которым свойственно структурно-напряженное состояние.

После повышения температуры материал становится более пластичным. С увеличением температуры должна быть более длительной и сама операция. При этом снимаются напряжения в большей степени.

Вальцевание цилиндрических элементов возможно только при использовании специальных прессовили машин. Ручным способом проводить гибку обечаек недопустимо. Также чтобы получить высококачественную деталь, необходимо строго придерживаться технологии вальцовки обечаек.

Вальцовка цилиндрических элементов

Для изготовления этих конструкционных элементов на производстве огромной популярностью пользуются трехвалковые вальцы. Они могут быть как ручными, так и иметь механический либо электрический привод.

В основном встречается расположение валков в виде треугольника: один сверху и два снизу. В зависимости от необходимых параметров готовой обечайки различаются диаметры валков. Отличаются они еще и длиной вальцевания, она может быть как 340, так и 2000 мм.

Естественно, на электрическом оборудовании работать значительно проще, однако и его стоимость на порядок выше, поэтому если в ваши планы не входит постоянное производство обечаек, то приобретать столь дорогостоящие машины нет смысла.

Еще существуют устройства с одним плавающим валком. В этом случае вальцовка будет относительно этого элемента, который служит оправкой для получения обечаек заданного диаметра. Главный недостаток таких машин – необходимость постоянно перенастраивать и сменять рабочий инструмент, если нужно получить деталь иного размера.

Вальцевание проката, труб и профиля: особенности технологии

Сегодня в условиях бурного роста и интенсивного развития промышленного производства практически не осталось областей человеческой деятельности, где активно не используются изделия из металлопроката. В определенном смысле различные металлы и их сплавы составляют основу современного мира. Такие материалы в наш высокотехнологичный век используются, как при возведении гигантских циклопических сооружений, так и для изготовления разнообразных предметов ежедневного обихода. В данном аспекте совершенство технологий металлообработки имеет определяющее значение.

В результате вальцевания лист металла приобретает форму равномерного цилиндра либо конуса.

Одним из таких ключевых техпроцессов современного промышленного производства является вальцовка листового металла и профильной трубы.

Технологический процесс

Технологическая операция вальцевания представляет собой процесс деформации листового либо профильного материала в строго заданном линейном или радиальном направлении. В крупном промышленном производстве для этой цели зачастую применяются специальные ковочные вальцы, что и дало название соответствующему технологическому процессу. Такой вид обработки используется в отношении практически любых пластичных металлических материалов. Однако наиболее часто вальцеванию подвергаются заготовки, предварительно прошедшие процесс прокатки, готовые детали машин и механизмов, в которых требуется высокая степень точности, а также трубы сложного сечения.

Напряжения изгиба должны превышать предел упругости, а деформация заготовки должна быть пластической. Только в этом случае заготовка сохранит приданную ей форму после снятия нагрузки.

При осуществлении данной технологической операции листовой металл подвергается силовому деформирующему воздействию специального инструмента, что приводит к расширению обрабатываемого материала в пределах определенной, строго заданной, формы. Вальцы, при помощи которых осуществляется гибка металла, имеют некоторые различия в своих технических параметрах, что напрямую зависит от их операционного предназначения. Как правило, эти различия заключаются в радиусе вальцовке и максимальной толщине обрабатываемого металла. Суть технологического процесса состоит в прокатывании листов материала между вальцовочными валами, в результате чего заготовка равномерно деформируется и приобретает цилиндрическую форму, пригодную для последующей станочной обработки. Современное высокотехнологичное оборудование позволяет вальцевать нержавеющую и оцинкованную сталь, алюминиевые сплавы и прочие аналогичные материалы. В основу функционирования листогибочных вальцов положен принцип захвата и обработки листа металла специальными высокопрочными валами. Такое промышленное оборудование позволяет получать из плоского материала различные объемные изделия: трубы, конусы, обечайки, желоба круглого профиля, конического сечения и многое другое. Для придания изделиям сложной геометрической формы служат специальные вальцовочные машины, оснащенные тремя или четырьмя валами.

Деформация трубного материала

Процесс вальцовки трубного материала имеет несколько существенных отличий от операции деформации листового проката. Здесь главной задачей является увеличение диаметра обрабатываемого изделия с целью создания возможности герметичного контакта с иными элементами конструкции в тех ситуациях, когда соединения резьбового и сварного типа малоэффективны или попросту неприменимы, что часто случается на предприятиях, например, нефтехимической промышленности.

Такая сложная с технологической точки зрения операция производится в несколько последовательных этапов. На первой стадии работ, называемой привальцовкой, труба закрепляется в специальном отверстии и подвергается деформации на расширение. Затем увеличением усилия вальцов трубному отверстию придается необходимая форма для достижения надежного соединения. Главная сложность здесь заключается в точном расчете необходимого усилия. Иначе возможно истончение и разрывы материала.

Гибка

Гибка металла – это процесс, в результате которого металлическому листу придается необходимая форма. В процессе гибки происходит сжатие внутренних слоев металла и растяжения наружных. Гибка металла применяется для листового металлопроката различных толщин. Преимущество гибки перед сваркой заключается в получение бесшовной монолитной конструкции с сохранением прочности заготовки и ее антикоррозийных свойств.

Гибка листа для промышленных целей может происходить разными способами.

Вот основные из них:

— Горячая гибка металла. Металл подвергается воздействию тепла(огонь или печь);

— Индукционная гибка металла. В методе используют нагрев и давление. Заготовка нагревается с помощью катушки индуктивности, гнётся под воздействием матриц, а затем остужается водой;

— Вальцевание – холодная гибка металла. Вальцевание (вальцовка) — процесс гибки металла с большими радиусами скругления гиба, выполняется на специальных станках (вальцах). Заключается в прокатывании листа между вальцами и его равномерном деформировании в заданном направлении методом обкатки.

Гибка металла на листогибочных прессах получила свое развитие при оснащении оборудования электромеханическими приводами, датчиками положения и системами оперативного и программируемого управления. На сегодняшний день, гибка металла на прессах является самой широко распространенной на небольших и средних металлообрабатывающих предприятиях, благодаря широчайшим возможностям и универсальности. Прессы для гибки металла выполняют огромный спектр операций — от формирования всевозможных профилей до производства сложных корпусных изделий.

Гибка металла происходит при помощи стандартизованного гибочного инструмента (пуансон и матрица), позволяющего за один цикл производить гибку деталей, имеющих сложную конфигурацию с десятками линий гибки. Возможность быстрой смены гибочного инструмента, позволяет легко произвести перенастройку станка для гибки другого изделия.

На нашем производстве выполняются работы по гибке листа в современных гидравлических прессах AMADA PROMECAM, BOSCHERT. Используемое оборудование обеспечивает усилие до 250 тонн в рабочей области до 3000 мм и позволяет гнуть лист толщиной до 6 мм с точностью сгиба до 0,01 мм.

Гибка труб

В наше время гибка труб это неотъемлемая часть любого производства. Гибке могут подвергаться трубы из стали, алюминия, титана и т.д., а так же профильные изделия. Гибку расценивают как главный и основной технологический процесс.

Гибка труб осуществляется при помощи специальных трубогибочных станках. У современного оборудования, как правило, угол сгиба достигает 180 градусов, а диаметр сгибаемой трубы варьируется до 120 мм.

Много различных гнутых деталей применяют в аэрокосмической, химической, машиностроительной отраслях, при строительстве газо- и нефтепроводов. Отсюда можно с уверенностью сказать, что процесс гибки труб должен выполняться строго на профессиональном уровне.

Благодаря большому опыту, высокой квалифицикации специалистов и новейшему оборудованию, завод «Иркутский ремонтно механический завод» способен производить гибку труб на самом высоком уровне с максимальной точностью.

Особенности трубогибочных станков Soco SB NCMP:

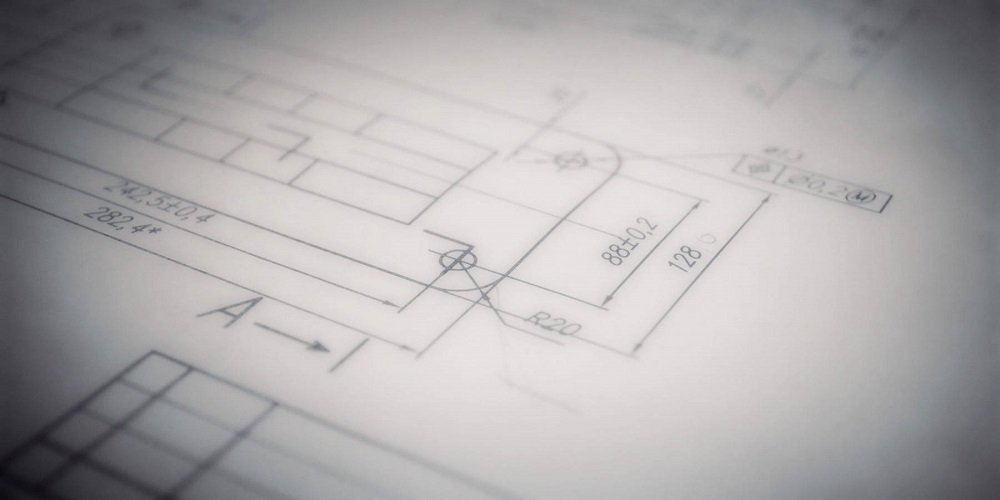

Полуавтоматический трубогибочный станок для гибки труб и профиля с дорном. Оптимально подходит для плоской и пространственной гибки круглых, овальных, квадратных и прямоугольнвх профилей, а также для простых плоских конфигураций из труб.

— ЧПУ программирование углов гибки (до 8 на одну деталь). Запись программы в память компьютера, сенсорный экран (точность 0,15°). Гибка гидравликой, с понижением скорости перед завершением изгиба;

— дорн для сохранения формы профиля трубы и недопущения гофры или деформации;

— Во время гибки, труба зажимается с двух сторон, что обеспечивает высокую точность и качество выполнения изгиба,

а также отсутствие вмятин и царапин даже на тонкостенных трубах (толщиной до 1мм);

— максимальный диаметр трубы 50 мм;

— минимальный радиус гиба равен 1,5 диаметра трубы;

— Угол поворота трубы в пространстве отображается на экране. Оператор устанавливает до 8 точек фиксации трубы с точностью ±0.2°. Переключение на следующую точку фиксации производится автоматически, по программе;

— Подача каретки (трубы) производится с точностью ±0.5 мм.

Зиговка

Зиговка — это процесс пластического деформирования, которое позволяет получить в месте обработки различные углубления определенного размера и формы. Такая технология больше всего применяется для обработки тонкостенных труб и листового металла для того, чтобы предать им дополнительную жесткость и обеспечить конфигурационные места соединений. Процесс зиговки реализуется при помощи специального оборудования, у которого основной конструктивный элемент — это пара роликов, с определенным профилем, между которых и происходит прокат обрабатываемого материала.

Более сложными зиговочными машинами считаются зиговочные машины с ЧПУ. Они позволяют изготавливать крупные партии изделий с минимальными задержками и высокой точностью. Так же такие зиговочные машины достаточно быстро перенастраиваются под другой вид работы, простой сменой заранее написанной программы и заменой рабочих роликов, что позволяет в условиях производства обеспечить высокую гибкость технологического процесса. А автоматическое оборудование позволяет контролировать силу прижима роликов, скорость вращения и другие важные параметры технологического процесса зиговки и осуществлять корректировку в случае каких-либо отклонений от заданных характеристик.

«Иркутский ремонтно механический завод» оснащен новейшим оборудованием по зиговке металла, а высококваллифицированные специалисты в состоянии выполнить любую поставленную задачу на должном уровне.

Вальцовка труб любых размеров в Москве

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

Вальцовка труб любых размеров в Москве

Способы вальцовки и развальцовки труб

Главное назначение вальцовки круглых труб заключается в их деформации для приобретения ими нужных форм. При помощи специального инструмента или оборудования можно изогнуть заготовку или изменить ширину ее сечения. Чем качественнее устройства, тем более равномерного изменения формы можно добиться.

Процесс обработки краев трубного проката, благодаря которому его диаметр может сужаться или расширяться, называется развальцовкой. Эта операция используется для изделий разных размеров:выполняется развальцовка трубок и небольшого диаметра сечения, и тех, из которых предстоит собрать габаритный трубопровод.

Выбор способа вальцовки зависит от целей и используемого оборудования. Кроме развальцовки и гнутья над заготовкой можно выполнить такие действия, как наматывание и растяжение.

Вальцовка (вальцевание) труб и металла: особенности технологии

Вальцовка труб как часть процесса формирования металлических изделий

Особенности вальцовки труб

Как происходит вальцовка труб

Стоимость вальцовки труб

Окончательная стоимость проекта зависит от нескольких факторов:

- формы сечения заготовок (вальцовка проф трубы традиционно дороже, чем круглой);

- свойств металла (так, вальцовка трубы из нержавейки относится к более простым операциям, чем работа с алюминием или медью);

- размера сечения.

На итоговую сумму может повлиять даже объем заказа. Многие исполнители, в том числе и мы, предлагают хорошие скидки за серийность. Например, развальцовка нержавеющих труб и развальцовка стальных труб из черного проката будут стоить примерно одинаково, так как материал имеет похожие свойства и трудоемкость операции примерно одинакова.

Развальцовка труб при монтаже теплообменного оборудования

Специфическая терминология разных методов вальцовки

Кроме понятий “вальцовка трубы по радиусу” и “развальцовка трубок” существует и ряд других терминологических описаний разных процессов вальцевания. В частности, привальцовка — этим словом называется первичный процесс воздействия инструмента на трубу, когда в результате начавшегося расширения ликвидируется зазор между ним и ее краями.

Производственники часто пользуются в речи и таким понятием, как завальцовка труб: для описания процесса, когда сечение трубы не расширяется, а сужается. Добиться этого эффекта для проката с небольшим диаметром сечения можно таким простейшим инструментом, как молоток и тиски. Завальцовку часто используют, если трубы были разрезаны неаккуратно и требуется “спрятать” неровные кромки.

Вальцовка трубы в соседних регионах

Вальцевание труб — достаточно востребованная услуга, и чем на большем расстоянии от МКАД находится исполнитель, тем привлекательнее могут быть его расценки. К нам нередко обращаются заказчики, которые в стремлении сэкономить пытались заказать вальцовку алюминиевых трубок или другие работы в городах Подмосковья и даже в соседних областях.

Итог, увы всегда был печален: видимую экономию уничтожали расходы на перевозку. В своих поисках такие клиенты неизменно возвращались обратно в столицу и искали вальцовку и развальцовку металлических трубок по приемлемой цене уже здесь.

Качественная гибка и вальцовка медной трубы в Москве

На самом деле предложения, достойные по цене и качеству, можно найти и в пределах МКАД. Чтобы вальцевать трубу, не обязательно ездить за тридевять земель. На площадях нашего цеха имеется всё оснащение для профессиональной вальцовки и гибки. И, конечно, специалисты, отвечающие за каждый производственный этап. Мы берем в работу любые заготовки и выполняем операции любой сложности, в том числе развальцовку медных трубок: приспособление для этого у нас тоже есть.

Вальцевание проката труб и профиля особенности технологии

Тула, ул. Пржевальского 10-г

8 (4872) 75 14 63

info@tulteh.ru

Вальцовка – технологическая операция, связанная с изменением геометрии заготовки путем ее прокатки между вальцами, с целью придания заготовке цилиндрической, желобовидной, овальной или конусной формы.

Вальцевание – процесс гибки металла, осуществляемый холодным способом, т.е. без воздействия высоких температур на обрабатываемую заготовку.

- Вальцовка листового метла

- Вальцовка нержавеющей стали

- Вальцовка оцинкованной стали

- Вальцовка алюминия

- Вальцовка круглых труб

- Вальцовка профильных труб

- Вальцовка швеллера

На чем мы производим вальцовку

Вальцовка металла в Туле осуществляется на особо-точных четырехвалковых

вальцах с ЧПУ производства компании «DAVI»

Данный станок, позволяет производить вальцевание

металла толщиной до 52 мм, при этом длина вальцуемой детали может

составлять 3,1м.

Где используются вальцованные детали:

Методом холодной вальцовки можно получить желоба, конусы, обечайки.

Изготовление обечаек из листа металла, нужно при производстве труб, бочек

- Цена вальцовки рассчитывается индивидуально и зависит от сложности формы изготавливаемой детали и толщины металла.

| Операция | Толщина листа | ||||

|---|---|---|---|---|---|

| 2-5 | 6-8 | 10-16 | 18-22 | 25-30****** | |

| Выверка листа | 2000 | 2000 | 2000 | 3000 | 4000 |

| Фаска (Цена за 1 пог.метр, 2 стороны) |

———— | 800 | 1200 | 1200 | 1400 |

| Вальцовка (Цена за 1 шт. не зависит от погонных метров) |

4000 | 4000 | 6000 | 8000 | 11000 |

| Линейный сварочный шов (Цена за 1 погонный метр) |

2000 | 3000 | 4000 | 4000 | 5000 |

| Калибровка обечайки с применением нашего металла (профильная труба) |

5000 | 6000 | 6000 | 12000 | 13000 |

| Стыковка обечаек и кольцевой шов. (Цена за 1 пог. метр, кольцевой шов возможен только после калибровки обечайки п.5) Максимальный вес стыкованной трубы не должен превышать 8 тонн |

2000 | 3000 | 4000 | 4000 | 5000** |

Выверка листа это придание листу правильной геометрии. Все углы листа должны быть строго 90 градусов. Выверку листа выполняют профессионалы. Только после четко выверенного листа, возможно получить обечайку с точными размерами.

Фаска снимается не угловой шлифовальной машиной, а специальным фаскосъемником. Вся фаска снимается по госту в зависимости от дальнейших сварочных операций.

Сварка производится специальным сварочным оборудованием с применением автоматических операций. Стыковка и сварка кольцевых швов производится на вращателях.

Калибровка представляет собой распорку и фиксацию обечайки с получением требуемых размеров с погрешностью до 1-2 х мм.

Вальцовка производится на специальном вальцовочном станке европейского производства, за ходом вальцовки следит система ЧПУ. Благодаря гидравлической системе поджима листа заготовки можно использовать без дополнительного припуска.

* Минимальный диаметр обечайки составляет 400 мм. Длинна верхнего валка составляет 3 метра.

** цены указаны в рублях без НДС

*** В случае работы с нержавеющим металлом цены за любой вид работ увеличивается в 2 раза.

**** В случае выполнения операций не имеющих кратности по длинне -1м , тогда стоимость округляется до 1 метра. В случае выполнения конусов и других видов нестандартных геометрических фигур стоимость рассчитывается индивидуально.

В случае большого объема работ стоимость может быть пересмотрена.

****** В случае толстых толщин возможна вальцовка не менее 1 метра в диаметре.

Обратившись к нашим специалистам через форму обратной связи ниже, либо по телефону 8 (4872) 75-14-63 Вы оперативно получите коммерческое предложение на услуги вальцовки в Туле по лучшей в цене.

Вальцовка (вальцевание) труб и металла: особенности технологии

Вальцовка, или вальцевание, как еще называют эту технологическую операцию, подразумевает пластическую деформацию металлических заготовок для формирования из них изделий требуемой конфигурации. При этом может выполняться как вальцовка труб (для изменения формы их поперечного сечения), так и обработка листового металла, в процессе которой создаются изделия цилиндрической, конической и овальной конфигурации.

Формовка профиля на трехвалковом станке

Вальцовка выполняется на специальном оборудовании, оснащенном валками, которые и отвечают за пластическую деформацию заготовок из металла в нужном направлении, поэтому данная технологическая операция и получила такое название.

Проходя прокатку между вальцами, размеры и расстояние между которыми подбираются в зависимости от геометрических параметров заготовки и готового изделия, обрабатываемая деталь приобретает требуемые размеры и форму. В отдельных случаях вальцевание металла может предполагать не только прокатку заготовок из него, но и их ковку.

Вальцевать можно не только заготовки, изготовленные из металла, но и изделия из полимерных материалов и резиновых смесей, которые также отличаются высокой пластичностью. Если говорить о металле, то вальцовке можно подвергать заготовки, изготовленные из:

- отдельных марок нержавеющей стали;

- меди, алюминия и сплавов данных металлов;

- углеродистых стальных сплавов;

- оцинкованной стали.

Кроме вальцовки, различают такие технологические операции, как развальцовка и завальцовка кромок, в результате которых пластической деформации (и, соответственно, изменению геометрической формы) подвергаются концы трубок, изготовленных из различных металлов. Для этого используется инструмент, в конструкции которого вальцы могут отсутствовать. С помощью развальцовки и завальцовки выполняется подготовка концов трубок для их дальнейшего соединения. Рабочие вальцы миниатюрного размера можно увидеть в инструменте, который используется для завальцовки трубы, то есть уменьшения ее изначального диаметра.

Завальцевать трубу можно и с помощью токарного станка. Видео с примером выполнения такой операции можно посмотреть ниже.

Основные инструменты

Хотя это и не совсем верно, под понятием вальцовки металла часто подразумевают целый перечень технологических операций, при помощи которых осуществляют изменение формы металлической заготовки. К таким операциям, в частности, относятся:

- формирование из узкой металлической полосы трубного изделия круглого, квадратного или прямоугольного профиля (при помощи данного метода производят трубопрокат сварного типа; по похожей технологии выполняется вальцовка металлического уголка);

- изменение формы поперечного сечения, наружного диаметра и толщины стенок готового трубного изделия – вальцовка труб (по такой технологии обработке могут подвергаться как бесшовные, так и сварные трубные изделия);

- формирование на отдельных участках трубного изделия изгибов с требуемыми параметрами – гибка труб;

- изготовление из листового металла изделий цилиндрической (вальцовка обечаек), конической (вальцовка конусов) и овальной формы;

- увеличение диаметра (расширение) обрезанного конца металлической трубы – развальцовка (при помощи данной технологии выполняется подготовка металлических изделий к их соединению между собой; в частности, именно таким образом подготавливают к монтажу трубки для кондиционеров);

- уменьшение диаметра (сужение) обрезанного конца трубного изделия – завальцовка труб.

Вальцовка профильной трубы на трубогибочном станке

Для завальцовки мягких медных трубок могут быть использованы обычные клещи, а для их развальцовки – инструмент, рабочим органом которого является конусный элемент, разжимающий конец трубы на требуемую величину. На самом деле называться вальцовкой могут только те технологические операции, которые выполняются при помощи оборудования и инструмента, в конструкции которых присутствуют вальцы.

В зависимости от типа заготовки и результата, которого необходимо добиться, для выполнения вальцовки может использоваться различное оборудование и инструменты, которые чаще всего являются достаточно универсальными.

Промышленная вальцовочная машина способна изгибать листовой материал больших размеров с высокой точностью

Процесс вальцевания металлических листов, в результате которого из них формируют изделия цилиндрической, конической или овальной формы, осуществляется на специальном оборудовании, оснащенном двумя, тремя или даже четырьмя рабочими валками. Обработка на станке трехвалкового типа заключается в том, что металлический лист, прижимаясь к двум вращающимся нижним валкам третьим – упорным, также начинает вращаться вокруг него, постепенно превращаясь в изделие цилиндрической формы. Регулировать радиус изгиба металлического листа при вальцовке позволяет подбор валков соответствующего диаметра, а также расстояния между нижними рабочими элементами. Поскольку валки в процессе работы испытывают значительные механические нагрузки, для их изготовления используют высокопрочные сорта стальных сплавов.

Для гибки труб, которую часто называют вальцовкой, применяется оборудование, также оснащенное системой валков. Огибаясь вокруг рабочих валков в процессе вращения, изделие приобретает требуемый угол или радиус изгиба. На таком оборудовании, которое отличается высокой универсальностью, можно также выполнять вальцовку уголка.

Станок трехвалковый предназначен для вальцовки профильных труб по дуге любого радиуса

Назначение и методы

Обработка трубопроката методом вальцовки, как уже говорилось выше, может выполняться с целью изменения формы профиля поперечного сечения, а также для того, чтобы изменить начальные параметры готовой трубы – наружный и внутренний диаметры, толщину стенки, форму конечной части. Для изменения формы поперечного сечения выполняют прокатку через систему валков специального оборудования, которые, оказывая значительное давление на стенки трубы, формируют требуемый профиль.

В предназначенном для вальцовки оборудовании используются различные типы валков, которые формируют заданную форму и определенный размер заготовки

Если для расширения конечной части мягких трубок для кондиционеров эффективны простейшие приспособления, то для вальцовки трубных изделий, изготовленных из стальных сплавов, необходимо применение специальных инструментов. Последние в зависимости от параметров и материала изготовления трубопроката, который необходимо подвергнуть вальцовке, делятся на следующие категории:

- Т – для обработки труб с внутренним диаметром в диапазоне 5,6–12,5 мм (особенностью инструмента данной серии является то, что с его помощью вальцевать можно на ограниченную глубину);

- СТ – для вальцовки сварных изделий, внутренний диаметр которых находится в интервале 6–11 мм (также имеет ограниченную глубину вальцевания);

- Р – для обработки трубопроката диаметром 1,2–4 см (максимальная величина развальцовки при использовании такого инструмента составляет 4,87 см);

- РТ – для работы с трубами диаметром 0,55–1,15 см (при этом увеличиваться внутренний диаметр изделия может до 1,29 см);

- СР – для вальцовки на более значительную глубину (максимальная величина развальцовки инструментами данной серии составляет 3,23 см);

- 5Р – для обработки тонкостенного трубопроката из нержавеющих стальных сплавов.

Фотографии некоторых моделей инструмента для развальцовки

На современном рынке представлено еще несколько серий инструмента для вальцовки, но мы перечислили наиболее популярные из них.

Специализированный инструмент для выполнения развальцовки труб чаще всего используется при монтаже теплообменников, в которых устанавливаются трубные решетки. Рабочий орган такого приспособления, который и оказывает механическое воздействие на стенки трубы, подвергается специальной обработке, позволяющей наделить его высокой прочностью.

Развальцовка труб при монтаже теплообменного оборудования

Монтаж труб в теплообменных системах, выполняемый при помощи вальцовочной операции, является достаточно распространенной процедурой, поэтому лучше познакомиться с ней более подробно. Использование такой технологии и качественного инструмента позволяет получить надежные соединения труб со стенками отверстий, выполненных в трубном барабане.

Схема вальцовки трубы роликовым инструментом: 1 – веретено с рабочим конусом; 2 – обойма с подшипником; 3 – ролики; 4 – труба; 5 – решетка трубная

Итак, необходимо выполнить следующие действия.

- Отрезок трубы устанавливают в отверстие, диаметр которого меньше, чем ее наружный диаметр.

- Рабочий орган инструмента вводят во внутреннюю часть трубы и начинают выполнять ее расширение. Ее диаметр под действием пластической деформации начинает увеличиваться, и зазор между ее наружной стенкой и стенкой отверстия, в которое она вставлена, исчезает. После выборки зазора деформироваться начинают и стенки отверстия в трубном барабане, на которые оказывает давление расширяющаяся труба. Таким образом, формируется плотное и надежное соединение.

- Когда вальцуешь при помощи такого инструмента, следует быть очень аккуратным и следить за тем, чтобы стенки трубы под воздействием значительного давления не разрушились. Это может произойти, если ее диаметр увеличивается выше допустимого технологией предела. Избежать таких негативных последствий позволяет не только строгое следование технологическим рекомендациям, но и правильный выбор инструмента.

Итак, под вальцовкой подразумевается достаточно большой перечень технологических операций, для качественного выполнения которых необходимо правильно подбирать соответствующие инструменты и оборудование.

Гибка профиля

Смотрите также:

- Вальцовка листа (8)

- Гибка арматуры (5)

- Гибка листа (13)

- Гибка профиля (6)

- Гибка трубы (6)

- sekretar@dmsdon.ru

- +7 863 299-37-09

- romso@bk.ru

- +7 471 253-95-67

- +7 471 253-94-79

- as1raybov@mail.ru

- +7 919 170-71-10

- +7 471 226-04-02

- palem@rambler.ru

- +7 918 124-47-72

- evrasiaprommetall@mail.ru

- +7 910 240-00-79

- profcom08@mail.ru

- ptkregion@mail.ru

- +7 910 333-03-24

- dyatrtp@mail.ru

- +7 483 333-29-67

- +7 980 336-19-11

- info@ppstaks.ru

- +7 977 346-54-56

- +7 495 066-42-73

- +7 495 066-42-72

- sales@invatex.ru

- +7 910 258-91-85

- market@aeromash.by

- +375 17 504-63-85

- hwl_shu@tut.by

- +375 29 779-53-86

- +375 29 379-53-86

- twister150979@yandex.ru

- +375 17 291-86-77

- +375 29 642-88-32

- gr_belez@mail.ru

- +375 17 290-90-00

- +375 17 285-36-12

- ckb-razvit@mail.ru

- +375 17 281-16-49

- profkompleks.v@gmail.com

- +7 499 113-36-97

- predmet-uzl@yandex.ru

- +7 905 628-66-70

- +7 495 565-39-02

- +7 487 241-01-15

- ooo-modern@yandex.ru

- +7 905 626-53-59

Гибка профиля

Гибка профиля является распространенным способом деформации металлов с целью достижения определенной цели. Исходя из желаемого конечного результата, а также уровня сложности контура гиба и исходной толщины обрабатываемого изделия, для операции используются ручные и механизированные инструменты. Работа может проводиться на металле, находящемся как в холодном, так и в горячем состоянии.

Гибка профиля в определении специалистов является процессом по обработке металлов под давлением, результатом которого становится изменение продольной оси деформируемой заготовки. Гибка профиля подразделяется на несколько основных категорий, а именно:

- П, М, V и U — образные;

- двухугловые и многоугловые.

Для получения изделий из данных категорий используют следующие способы:

- Свободная гибка профиля, характерной особенностью которой является отсутствие симметрии в центре. Используется такой рабочий инструмент как пуансон, от формы которого и завит получаемая деформация.

- Использование метода калибрующего удара, при котором изделии принимает форму применяемой в работе матрицы.

Для получения осей в изогнутых заготовка подходят специализированные роликовые матрицы.

Гибка профиля: особенности

Гибка профиля выполняется фирмами, профильным направлением работы которых является обработка металлических изделий. Для проведения работ в данном направлении необходимо учитывать следующие параметры:

- из какого металла или сплава изготовлено обрабатываемое изделие;

- исходная толщина изделия подвергаемого деформации, для правильного выбора метода работы с деталью;

- в каком направлении расположены волокна для прокатки;

- значения максимально допустимых отклонений от формы после того, как завершена гибка профиля.

В дополнение к перечисленному, когда работы проводятся не с тонколистовым металлом, а трубами, шестигранниками, уголками и др., обязательно учитывается такой показатель как допустимая относительная деформация профиля после окончания всех работ и предельное значение радиуса гиба.

Для проведения операции задействуется профессиональное оборудование и инструменты, включая прессы, имеющие двух и более стоечные станины, электродвигатель, клиноременную передачу, пневмофрикционную систему управления, промежуточный и главные валы и другие элементы.

Благодаря данной системе из листового материала сплава металлов, можно получить готовое изделие любой геометрической формы. Процедура часто используется для создания рабочих деталей оборудования, используемого в промышленном производстве, машиностроительстве и т.п.