Устройство омических датчиков

Устройство омических датчиков

Электронные датчики давления в Ростове

Датчик давления — устройство, физические параметры которого изменяются в зависимости от давления измеряемой среды (жидкости, газа, пара). В датчиках давление измеряемой среды преобразуется в унифицированный пневматический, электрический сигналы или цифровой код.

Преобразователи давления подразделяются на несколько различных типов, которые имеют похожий друг на друга принцип их действия. Конструкционной особенностью этого автоматического котельного оборудования является то, что в них встроен первичный датчик давления, содержащий, как чувствительный элемент, так и схемы сигналопреобразования, разнообразные защитные и соединительные комплектующие.

Датчики давления применяются в следующих отраслях:

- в атомной энергетике;

- в энергетической отрасли;

- в нефтегазовой отрасли;

- в металлургии:

- в строительной отрасли;

- в химической промышленности;

- в пищевой промышленности;

- в сфере ЖКХ, водоснабжении и водоотведении;

- в транспорте.

Датчик включает в себя устройство первичного преобразования, снабженное чувствительным элементом, и схему для вторичной обработки сигнала. Для подключения к рабочему оборудованию и защиты от вредных воздействий внешней среды датчики давления имеют различную конструкцию и дополнительные детали.

Датчик давления состоит из первичного преобразователя давления, в составе которого чувствительный элемент — приемник давления, схемы вторичной обработки сигнала, различных над конструкции корпусных деталей, в том числе для герметичного соединения датчика с объектом и защиты от внешних воздействий и устройства вывода информационного сигнала.

Классификация датчиков давления по типу конструкции:

- параметрические датчики давления

- омические (резистивные) датчики давления

- контактные датчики давления

- реостатные датчики давления

- тензорезисторы (тензометрические датчики давления)

- пьезоэлектрические датчики давления

Параметрические датчики давления (датчики-модуляторы): входную величину X преобразуют в изменение какого-или электрического параметра датчика. Передать на расстояние изменение перечисленных параметров датчика давления без энергонесущего сигнала (напряжения или тока) невозможно.

Омические (резистивные) датчики давления – принцип действия основан на изменении их активного сопротивления.

Контактные датчики давления — это простейший вид резисторных датчиков, которые преобразуют перемещение первичного элемента в скачкообразное изменение сопротивления электрической цепи.

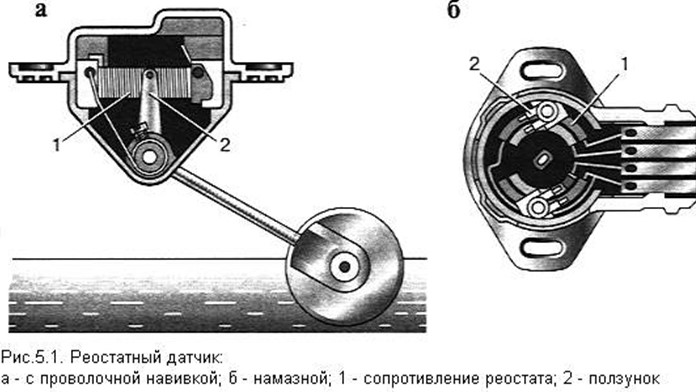

Реостатные датчики давления представляют собой резистор с изменяющимся активным сопротивлением. Входной величиной датчика является перемещение контакта, а выходной – изменение его сопротивления.

Тензорезисторы (тензометрические датчики). Действие тензорезисторов основано на тензоэффекте, заключающемся в изменении активного сопротивления проводниковых и полупроводниковых материалов под воздействием приложенных к ним усилий.

Пьезоэлектрические датчики давления. Действие пьезоэлектрических датчиков основано на использовании пьезоэлектрического эффекта (пьезоэффекта), заключающегося в том, что при сжатии или растяжении некоторых кристал¬лов на их гранях появляется электрический заряд, величина которого пропорциональна действующей силе.

В нашем каталоге представлены датчики давления следующих типов:

- датчики давления широкого диапазона,

- датчики низкого давления,

- датчики высокого давления.

В нашем каталоге представлены датчики давления следующих типов:

- датчики давления для обычных сред,

- датчики давления для вязких сред,

- датчики давления для жидких сред,

- датчики давления для агрессивных сред,

Результаты измерений, который выдает аналоговый датчик давления, можно всегда посмотреть на встроенном индикаторе. Альтернативным вариантом снятия показаний является передача данных по каналам цифровой связи.

Датчики давления используются для определения величины абсолютного давления или избыточного давления, разрежения и перепада давлений жидкости или газа и преобразования его в электрический или пневматический сигнал, величина которого пропорциональна величине измеряемого параметра, а также в цифровые данные.

Датчики давления позволяют проводить следующие измерения:

- контроль параметров и перепадов давления,

- контроль статодинамических режимов пара;

- измерение давления теплоносителя;

- контроль давления для аварийной защиты;

- контроль давления высокотемпературных сред;

- контроль давления насосных агрегатов;

- измерение давления при производстве;

- контроль производства под давлением или вакуумом;

- контроль строительства зданий и сооружений;

- измерение давления теплоэнергоносителей;

- измерение давления различных жидкостей и растворов,

- измерение давления двигателя.

Важные характеристик датчиков и преобразователей давления:

- диапазон измерения давления,

- погрешность измерения,

- тип выходного сигнала,

- межповерочный интервал,

- срок службы.

Купить надежные датчики давления в Ростове-на-Дону можно в компании «Донские измерительные системы» по адресу ул. Соколова, д. 80, офис 600.

Мы доставим датчики измерения давления в течении одного — двух дней в города: Таганрог, Новочеркасск, Азов, Шахты, Волгодонск, Сальск, Краснодар, Тихорецк, Тимашевск, Сочи, Новороссийск, Анапа, Туапсе, Геленджик, Ейск, Майкоп, Армавир, Волгоград, Элиста, Астрахань, Ставрополь, Невинномысск, Минеральные Воды, Кисловодск, Пятигорск, Железноводск, Черкесск, Нальчик, Владикавказ, Грозный, Махачкала.

У нас самые низкие цены на датчики давления!

Омические (резистивные) датчики. Контактные, потенциометрические (реостатные), тензорезисторные, терморезисторные.

Датчик — это устройство, преобразующее входное воздействие любой физической величины в сигнал, удобный для дальнейшего использования.

Омические (резистивные) датчики — приборы, принцип действия которых основан на изменении их активного сопротивления при изменении длины I, площади сечения S или удельного сопротивления р.

Кроме того, используется зависимость величины активного сопротивления от контактного давления и освещенности фотоэлементов. В соответствии с этим омические датчики делят на группы:

- контактные;

- потенциометрические (реостатные);

- тензорезисторные;

- терморезисторные;

- фоторезисторные.

Контактные датчики — это простейший вид резисторных датчиков, которые преобразуют перемещение первичного элемента в скачкообразное изменение сопротивления электрической цепи. С помощью контактных датчиков измеряют и контролируют усилия, перемещения, температуру, размеры объектов, контролируют их форму и т. д. К контактным датчикам относятся:

- путевые и концевые выключатели;

- контактные термометры;

- электродные датчики, используемые в основном для измерения предельных уровней электропроводных жидкостей.

Контактные датчики могут работать как на постоянном, так и на переменном токе. В зависимости от пределов измерения контактные датчики могут быть однопредельными и многопредельными. Последние используют для измерения величин, изменяющихся в значительных пределах, при этом части резистора R, включенного в электрическую цепь, последовательно закорачиваются.

Недостаток контактных датчиков — сложность осуществления непрерывного контроля и ограниченный срок службы контактной системы. Но благодаря предельной простоте этих датчиков их широко применяют в системах автоматики.

Реостатные датчики представляют собой резистор с изменяющимся активным сопротивлением. Входной величиной датчика является перемещение контакта, а выходной — изменение его сопротивления. Подвижный контакт механически связан с объектом, перемещение (угловое или линейное) которого необходимо преобразовать.

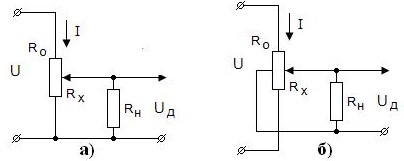

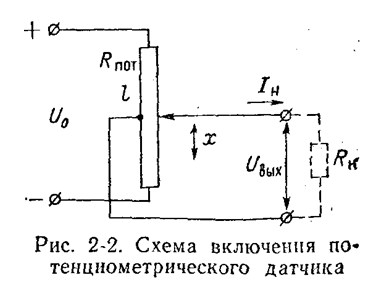

Наибольшее распространение получила потенциометрическая схема включения реостатного датчика, в которой реостат включают по схеме делителя напряжения. Делителем напряжения называют электротехническое устройство для деления постоянного или переменного напряжения на части.

Делитель напряжения позволяет снимать (использовать) только часть имеющегося напряжения посредством элементов электрической цепи, состоящей из резисторов, конденсаторов или катушек индуктивности. Переменный резистор, включаемый по схеме делителя напряжения, называют потенциометром.

Обычно реостатные датчики применяют в механических измерительных приборах для преобразования их показаний в электрические величины (ток или напряжение), например, в поплавковых измерителях уровня жидкостей, различных манометрах.

Датчик в виде простого реостата почти не используется вследствие значительной нелинейности его статической характеристики Iн = f(x), где Iн — ток в нагрузке.

Выходной величиной такого датчика является падение напряжения Uвых между подвижным и одним из неподвижных контактов. Зависимость выходного напряжения от перемещения х контакта Uвых = f(x) соответствует закону изменения сопротивления вдоль потенциометра. Закон распределения сопротивления по длине потенциометра, определяемый его конструкцией, может быть линейным или нелинейным.

Потенииометрические датчики, конструктивно представляющие собой переменные резисторы, выполняют из различных материалов — обмоточного провода, металлических пленок, полупроводников и т. д.

Тензорезисторы (тензометрические датчики) служат для измерения механических напряжений, небольших деформаций, вибрации. Действие тензорезисторов основано на тензоэффекте, заключающемся в изменении активного сопротивления проводниковых и полупроводниковых материалов под воздействием приложенных к ним усилий.

Термометрические датчики (терморезисторы) — сопротивление зависит от температуры. Терморезисторы в качестве датчиков используют двумя способами.

Способ 1. Температура терморезистора определяется окружающей средой; ток, проходящий через терморезистор, настолько мал, что не вызывает нагрева терморезистора. При этом условии терморезистор используется как датчик температуры и часто называется «термометром сопротивления».

Способ 2. Температура терморезистора определяется степенью нагрева постоянным по величине током и условиями охлаждения. В этом случае установившаяся температура определяется условиями теплоотдачи поверхности терморезистора (скоростью движения окружающей среды — газа или жидкости — относительно терморезистора, ее плотностью, вязкостью и температурой), поэтому терморезистор может быть использован как датчик скорости потока, теплопроводности окружающей среды, плотности газов и т. п.

В датчиках такого рода происходит как бы двухступенчатое преобразование: измеряемая величина сначала преобразуется в изменение температуры терморезистора, которое затем преобразуется в изменение сопротивления.

Терморезисторы изготовляют как из чистых металлов, так и из полупроводников. Материал, из которого изготавливаются такие датчики, должен обладать высоким температурным коэффициентом сопротивления, по возможности линейной зависимостью сопротивления от температуры, хорошей воспроизводимостью свойств и инертностью к воздействиям окружающей среды. В наибольшей степени всем указанным свойствам удовлетворяет платина; в чуть меньшей — медь и никель.

По сравнению с металлическими терморезисторами более высокой чувствительностью обладают полупроводниковые терморезисторы (термисторы).

Виды датчиков и их назначение

Для бесперебойного проистекания технологических процессов необходимо, чтобы управление задействованной в них техникой поддерживалось на достаточном уровне, что требует постоянных исследований ряда показателей. Измерительные преобразователи (датчики) являются составляющими многих автоматизированных систем и помогают оперативному получению необходимых сведений.

Датчик — составная часть устройств (сигнализирующих, управляющих, измерительных, регулирующих и т.д.), способствующая преобразованию в сигнал воздействие физических величин. Для эффективной работы датчик должен быть пригоден к эксплуатации в различных условиях, высокочувствителен, компактен и пригоден для разнообразных вариантов монтажа, не оказывая при этом обратного воздействия на контролируемые процессы.

Измерительные преобразователи в большинстве своем электрические. Они имеют преимущества перед неэлектрическими за счет своей точности, возможности преобразования в электрические любых видов величин и оперативной передачи их на расстояние.

Основные виды датчиков

Основными видами датчиков являются омические, индуктивные, генераторные, температурные и т.д.

Принцип действия омических можно охарактеризовать формулой R=p*l/S, где l — длина, p — удельное сопротивление, S — площадь сечения, R — активное сопротивление. К омическим сенсорам можно отнести реостатные, контактные, термо-, тензо- и фоторезисторные.

- контактные обеспечивают преобразование перемещения объекта контроля в изменение сопротивления электроцепи. С их помощью получают сведения о параметрах объектов (форме, размерах, температурах и т.д.);

- реостатные снабжены подвижным контактом, связанным с объектом, линейное или угловое перемещение которого подлежит преобразованию;

- с помощью тензорезисторов измеряют величины вибраций, необширных деформаций и т.д.

- температурные показатели терморезистора зависят от степени нагревания его током (постоянной величины) и условий теплоотдачи (степень вязкости, плотности среды и т.д.);

-

сопротивление фоторезисторов определяется интенсивностью воздействия на него светового потока — чем она выше, тем больше возникает заряженных частиц, способных свободно перемещаться внутри элемента, за счет чего сопротивление снижается.

сопротивление фоторезисторов определяется интенсивностью воздействия на него светового потока — чем она выше, тем больше возникает заряженных частиц, способных свободно перемещаться внутри элемента, за счет чего сопротивление снижается.

Индуктивные датчики применяются на производствах для определения и преобразования в электросигнал показателей давления, уровня расхода жидкостей и газов, перемещений рабочих частей устройств и механизмов. Такие датчики действуют бесконтактно, т.к. реагируют на электромагнитное поле.

Генераторные сразу преобразуют изменение величины в сигнал, таким образом, они, по сути, являются источниками электроэнергии. Специально для их работы источников электричества не требуется, но они могут понадобиться для усиления и преобразования в другой вид выходного сигнала.

Температурные необходимы на производствах для поддержания температуры на необходимом уровне в конкретных точках. К примеру, на средней АЭС таких участков около 1,5 тыс., а на крупных химических производствах более 20 тыс.

Температурные необходимы на производствах для поддержания температуры на необходимом уровне в конкретных точках. К примеру, на средней АЭС таких участков около 1,5 тыс., а на крупных химических производствах более 20 тыс.

Таким образом, выбор того или иного вида датчиков определяется спецификой промышленности, где предполагается их использование при этом без них не обходится ни одно производство, благодаря возможности оперативного получения информации и, в связи с этим, решения ряда разнообразных задач.

Приобрести электрооборудование

Приобрести датчики различных назначений и видов Вы можете в компании Оптовые базы. Заказать необходимое электрооборудование можно заполнив специальную форму, размещенную на сайте или позвонив в отдел продаж по контактному телефону.

Доставка действительна на всей территории РФ.

Тензорезисторные датчики

Тензорезисторные датчики дозаторов цемента, промышленных весов, дозаторов жидкости и т.д. конструктивно состоят из двух основных частей: упругого элемента (тела), воспринимающего нагрузку, и тензорезистора (тензодатчика), изменяющего свое омическое сопротивление пропорционально деформации упругого элемента, которая, в свою очередь, пропорциональна приложенной нагрузке.

Упругие элементы тензорезисторных датчиков растворо-бетонного узла (РБУ), бетоносмесительного узла (БСУ), весовых дозаторов изготавливают из углеродистых сталей, легированных кремнием, марганцем, никелем, хромом, ванадием. Для стабилизации характеристик упругие элементы подвергают термообработке. Упругим элементам, в зависимости от того, на каком весовом оборудовании они используются, придают различную форму: прямого стержня, кольца, пластинки, тел вращения, работающих на сжатие или растяжение, консоли, подвергаемой изгибу.

Действие датчика, который используется на каком-либо весоизмерительном устройстве, основано на изменении омического сопротивления наклеенных на упругое тело тензорезисторов. Деформируясь под действием приложенной нагрузки Р, упругое тело деформирует тензорезисторы.

В весостроении чаще всего применяют датчики стержневого типа. Упругий стержень (или несколько стержней) 1, с наклеенными на него тензорезисторами 2 заключен в корпус 3, защищающий датчик от механических и температурных воздействий. На корпусе укреплена клеммная коробка 4, служащая для соединения датчика с вторичным прибором с помощью кабеля

Реже применяют датчики в форме кольца, работающего на растяжение или сжатие. В этом случае датчик состоит из упругого элемента (кольца) 1, который заключен в корпус 3. Тензорезисторы 2, наклеенные на кольцо 1, подключают к клеммной коробке 4.

Питание тензодатчиков осуществляется пременным или постоянным током напряжением 3-24 В. Сопротивление R тензорезисторов может быть в пределах 10-600 Ом.

Основными частями тензорезистора являются проволочная (фольговая) решетка 1 и подложка 2 (бумага, пленочная основа). Для решетки тензорезистора, показанного на рисунке, используется металлическая нить диаметром 20-25 мкм из константана, манганина и других сплавов.

На рисунке приведена схема работы тензорезисторного датчика. В качестве примера взят датчик консольного типа, представляющий собой балку 2, защемленную одним концом с наклеенными на ее поверхностях (верхней и нижней) проволочными тензорезисторами 1, имеющими сопротивления R 1, R 2, R 3, R 4, включенными в мостовую схему. Под действием измеряемого усилия Р балка с наклеенными на ней тензорезисторами деформируется, что вызывает изменения их сопротивлений. Причем сопротивление решеток R 1 и R 3 увеличивается (растяжение), а сопротивление решеток R 2 и R 4 уменьшается (сжатие). Таким образом, при действии нарузки создается разбаланс моста и на выходе возникает напряжение, пропорциональное приложенной нагрузке.

Число тензорезисторных датчиков, необходимое для обеспечения заданной точности взвешивания весов промышленных, весов бункерных, весовых дозаторов, бетонного узла и прочего весового оборудования, зависит от конструкции всей весовой системы. Иногда возможно ограничиться одним-двумя датчиками, но чаще их требуется больше. В тех случаях, когда весовой упругий элемент работает только на растяжение, возможна установка только одного тензорезисторного датчика. При конструировании весоизмерительных устройств необходимо учитывать случайные перегрузки и рассчитывать тензорезисторные датчики с определенным запасом прочности во избежание поломки этих чувствительных элементов.

Вместе с тем следует иметь в виду, что тензорезисторные датчики, как и вообще большинство измерительных элементов, лучше всего работают при нагрузке, близкой к максимальной расчетной, так как возможные ошибки при этом минимальны.

В большинстве случаев в весовом оборудовании применяют одностержневые датчики, рассчитанные на нагрузки от 5 до 100 тс; имеются датчики консольного типа, рассчитанные на нагрузки от 10 до 1000 кГ.

Для правильной работы весов, весовых дозаторов весьма важен характер приложения нарузки строго в направлении оси датчика (стержневые) или перпендикулярно к ней (консольные). Во избежание боковых составляющих применяют подвижные (самоцентрирующиеся) опоры. Недостаток таких опор заключается в том, что со временем эффективность их работы уменьшается. Это может быть объяснено воздействием окружающей среды на опорные поверхности, их коррозией и деформацией (при роликовых, сферических опорах). В настоящее время все большее распространение получают гибкие (упругие) опоры, сохраняющие свои характеристики в течение долгого времени и обеспечивающие длительную эксплуатацию весоизмерительных устройств.

Датчик температуры охлаждающей жидкости: назначение, устройство, принцип работы

Работа мотора в машине сопряжена с постоянным процессом сгорания топливной смеси. Из-за чего двигатель внутреннего сгорания (ДВС) может перегреться и выйти со строя. Для предотвращения подобных инцидентов ДВС принудительно охлаждается посредством циркуляции специальной жидкости. А вот контроль за ее состоянием производит датчик температуры охлаждающей жидкости (ДТОЖ).

Назначение

Такой датчик предназначен для контроля состояния двигателя авто посредством фиксации температурных изменений жидкости охлаждения. С этой целью его размещают в антифризе, где происходит непосредственное взаимодействие чувствительного элемента и слоя охлаждающей жидкости. Также заметьте, что в некоторых автомобилях размещают два сенсора по отношению ко входному и выходному патрубку системы охлаждения, за счет чего компьютер производит сравнение показаний.

Датчик передает данные измерений на блок управления для дальнейшей регулировки работы системы. Логический блок принимает решение о продолжении работы автомобиля в том же режиме или об уменьшении параметра, влияющего на фактора нагрева. Помимо электронных моделей, существуют и механические сенсоры, которые предназначены не для взаимодействия с логическим блоком, а для вывода информации на термометр в салоне. В случае с механическими моделями водитель сам принимает решение об изменении режима вождения или полной остановке агрегата.

В зависимости от модели машины, датчик предназначается для выполнения таких функций:

- Контроль температуры в конкретный момент времени для системы охлаждения.

- Влияние на выбор режима работы, в зависимости от сложившейся ситуации.

- Подача сигнала к аварийному включению или отключению мотора, при резком нарастании или падении температуры.

- Контроль опережения или запаздывания зажигания – позволяет регулировать интенсивность выброса выхлопных газов и нагрузку на поршневую систему.

- Подача сигнала на обогащение топливной смеси в случае недопустимого снижения температуры охлаждающей жидкости.

Устройство и принцип работы

В отличии от устаревших моделей, современные приспособления для контроля температуры, основываются на работе термистора. В соответствии с п.22 ГОСТ 21414-75 это такой нелинейный резистор, который изменяет величину собственного омического сопротивления, в зависимости от степени нагрева или охлаждения.

Рис. 1. Устройство датчика температуры охлаждающей жидкости

Рис. 1. Устройство датчика температуры охлаждающей жидкости

Для датчика температуры охлаждающей жидкости применяются резистивные элементы с отрицательным температурным коэффициентом. Это обозначает, что в отличии от классических проводниковых материалов, где с нагреванием омическое сопротивление возрастает, повышение температуры датчика приводит к уменьшению сопротивления.

К примеру, измеряя показания при +20 ºС сопротивление термистора будет составлять 3,5 кОм. При нагревании антифриза до +90 ºС сопротивление датчика упадет до отметки 0,24 кОм. Но, существуют и исключения, к примеру, у автомобилей марки Renault датчик имеет положительный температурный коэффициент.

Принцип действия датчика температуры охлаждающей жидкости базируется на следующей схеме:

Рис. 2. Принцип действия датчика температуры охлаждающей жидкости

Рис. 2. Принцип действия датчика температуры охлаждающей жидкости

- В состоянии покоя двигателя охлаждающая жидкость будет иметь сопоставимую с окружающей средой температуру. Сопротивление термистора датчика Rt останется на максимальной отметке и поданное напряжение практически не выдаст ток в цепь индикации логического блока.

- При замыкании контактов V в замке зажигания вместе с запуском двигателя будет подано напряжение от аккумулятора А на датчик температуры. По мере нарастания оборотов, сопротивление термистора Rt будет снижаться в соответствии с его характеристикой.

- В случае превышения допустимого предела температур, Rt перейдет в режим проводимости. В соответствии с законом Ома величина тока, протекающего через термистор, возрастет. Сигнал придет на логический блок и будет подана команда для снижения объема, впрыскиваемого топлива, или уменьшение числа оборотов коленчатого вала.

- При снижении оборотов и мощности мотора, со временем камера сгорания охладится и ДВС придет в норматив температуры. Охлаждающая жидкость остынет и у термистора Rt снова возрастет сопротивление. Величина тока в цепи индикации логического блока снова уменьшится, и автомобиль перейдет в нормальный режим работы.

В зависимости от величины падения напряжения на термисторе датчика Rt, будет оцениваться текущий температурный режим. В данном примере мы рассмотрели электрический метод измерения, но у некоторых типов датчиков может применяться и механический, работающий за счет температурного расширения.

Где находится?

Для производства каких-либо операций с датчиком температуры охлаждающей жидкости необходимо четко представлять себе место его установки. Следует отметить, что точка установки будет отличаться в зависимости от модели автомобиля. Поэтому для поиска лучше обратиться к инструкции производителя, где указана позиция соприкосновения с охлаждающей жидкостью.

Рис. 3. Место установки датчика температуры охлаждающей жидкости

Рис. 3. Место установки датчика температуры охлаждающей жидкости

Наиболее распространенным местом установки является:

- головка блока цилиндров или выпускной патрубок;

- верхний шланг радиатора;

- корпус термостата;

- в некоторых ситуациях может устанавливаться два датчика температуры– на входе и на выходе.

Место установки предусматривает обеспечение контакта чувствительного элемента с охлаждающей жидкостью. Но, в случае утечки антифриза из системы, контакт может нарушиться и контроль температуры прекратиться. В результате этого вы получите некорректные показания, что может повлечь сбой в работе системы.

Признаки поломки

Как и неисправности любого устройства в автомобиле, выход со строя сенсора температуры охлаждающей жидкости может привести к нежелательным последствиям.

При движении машины поломка может проявляться как:

- проблематичный запуск мотора в холодную погоду;

- нетипичные звуки от выхлопных газов только запущенного мотора;

- при достижении максимальной температуры мотор глохнет;

- не запускается вентилятор охлаждения при нагревании ДВС;

- превышение расхода топлива сверх установленной нормы.

Современные авто выводят данные о нарушении температуры охлаждающей жидкости на дисплей. Причиной неисправности может стать как механическая поломка (сорванная резьба, растрескивание корпуса, перегорание термистора), так и электрическая (короткое замыкание в измерительной цепи или обрыв провода). Чтобы убедиться в правильности вашего предположения, проверьте датчик, и, при необходимости замените его новым.

Проверка и замена

Следует отметить, что появление характерных признаков может обуславливаться и другими поломками. К примеру, поломкой вентилятора охлаждения или нехваткой охлаждающей жидкости. Поэтому для начала необходимо проверить работоспособность и правильность показаний датчика температуры охлаждающей жидкости.

На практике существует довольно большое число методов, одни из которых вы можете реализовать в домашних условиях. Другие, как съем осциллограммы, вам проведут только на станциях техобслуживания. Самостоятельно произведите внешний осмотр датчика охлаждающей жидкости – на нем должны отсутствовать следы ржавчины, подтеки антифриза, трещины и прочие следы.

Если внешне датчик исправен, проверьте его с помощью мультиметра, для этого:

- Отсоедините шлейф от контактов датчика – вам необходимо получить доступ для проведения замеров.

Рис. .4. Отсоедините шлейф от контактов датчика

Рис. .4. Отсоедините шлейф от контактов датчика

- Измерения производятся изначально при холодном ДВС. Если это условие не обеспечено, выкрутите датчик с посадочного места и опустите чувствительный элемент в холодную воду.

Рис. 5. Выкрутите датчик с посадочного места

Рис. 5. Выкрутите датчик с посадочного места

- Подключите щупы мультиметра к выводам датчика и замерьте величину омического сопротивления.

Рис. 6. Подключите щупы к выводам датчика

Рис. 6. Подключите щупы к выводам датчика

- Затем запустите ДВС и дождитесь включения вентилятора охлаждения, если вы выкрутили датчик температуры, поместите его в кипяток. Повторно замерьте величину переходного сопротивления.

Рис. 7. Опустите датчик в горячую воду и повторно измерьте сопротивление

Рис. 7. Опустите датчик в горячую воду и повторно измерьте сопротивление

- Сравните полученные данные сопротивления для вашей модели автомобиля. К примеру, ниже приведена такая таблица:

Таблица: зависимость сопротивления и падения напряжения датчика температуры от степени нагрева

| Температура ОЖ (°С) | Сопротивление (Ом) | Напряжение (В) |

| 4800 — 6600 | 4,00 — 4,50 | |

| 10 | 4000 | 3,75-4,00 |

| 20 | 2200 — 2800 | 3,00 — 3,50 |

| 30 | 1300 | 3,25 |

| 40 | 1000-1200 | 2,50 — 3,00 |

| 50 | 1000 | 2,5 |

| 60 | 800 | 2,00-2,50 |

| 80 | 270 — 380 | 1,00-1,30 |

| 110 | 0,5 | |

| разрыв цепи | 5,0 ±0,1 |

В рассматриваемом примере в холодном состоянии при +10 ºС сопротивление будет составлять 4000 Ом. После того, как вы опустите его в кипяток, исправный датчик будет иметь сопротивление в пределах 200 – 270 Ом. Если показания кардинально отличаются, налицо поломка сенсора, в таком случае его необходимо заменить.

Для замены датчика температуры охлаждающей жидкости из системы охлаждения слейте антифриз. Отключите шнур питания, если еще не отсоединили его. Затем, при помощи торцевого или рожкового ключа выкрутите сам сенсор.

Установите новый датчик охлаждающей жидкости в посадочное место, обязательно наденьте прокладку. Плотно зажмите его ключом по резьбе до упора.

Рис. 8. Плотно зажмите ключом новый датчик

Рис. 8. Плотно зажмите ключом новый датчик

Замена окончена, можете подключить питающий шнур и залить обратно охлаждающую жидкость.

Омические датчики

Омические датчики – это устройства, которые можно будет рассматривать, как датчик перемещения.

Таким датчиком также может считаться реостат. Многие специалисты сообщают о том, что, если перемещать ползунок реостата, тогда в этом случае его сопротивление может изменяться. Здесь перемещение ползунка можно считать входной величиной, а величина включенного в сеть омического реостата будет выходной величиной. В конструкции датчика реостатного типа также должна присутствовать определенная однозначная зависимость.

Элементы реостатного датчика

Если рассмотреть это изделие более детально, тогда можно понять, что оно состоит из следующих элементов:

- Каркаса.

- Сопротивления в виде намотки, которая состоит из проволоки.

- Подвижного щетка, который будет скользить по поверхности сопротивления.

Сейчас реостатные датчики могут иметь 2 типа:

- С бесступенчатой многооборотной обмоткой.

- С секционированной намоткой.

В датчиках, которые будут иметь секционированное сопротивление во время перемещения щетки будет происходить ступенчатое изменение сопротивления. Если датчик будет иметь бесступенчатую намотку, тогда в этом случае изменение сопротивления будет плавным.

Преимущества датчиков с секционированным сопротивлением

Основным достоинством омических датчиков подобного типа считается то, что они позволяют осуществлять работу с большими токами. Этого удалось добиться благодаря тому, что работа контактов будет осуществляться в благоприятном режиме. Характеристика линейного реостатного датчика может иметь следующий вид:

- Rx= (R : L)x, где:

- Rx – сопротивление, которое будет включенное в цепь.

- L – полная длина намотки.

- R – полное сопротивление намотки.

- X – перемещение щетки.

Если реостатный датчик в дальнейшем будет подключаться через схему потенциометра, тогда он получит название потенциометрический датчик.

Если вы рассмотрели схему подключения, которая представлена выше тогда могли заметить, что здесь величина напряжения, которое будет сниматься с реостата будет зависеть от положения движка. Соответственно, если движок потенциометра будет находиться в крайнем левом положении, тогда напряжение Ux, которое с него будет сниматься будет минимальным. Если движок будет перемещаться вправо, тогда в этом случае напряжение постепенно будет увеличиваться. У нас вы также можете прочесть про правильное заземление в частном доме.

Напряжение на вольтметре V будет располагаться в линейной зависимости от положения движка потенциометра.

Конструктивно реостатные датчики на сегодняшний день могут выполняться, как датчики угловых, так и линейных перемещений.

Омические датчики являются достаточно простыми. Они считаются достаточно надежными и поэтому широко распространены в технике. Здесь их будут использовать в качестве электрических датчиков механических перемещений. Погрешность реостатных датчиков определить достаточно просто. Она будет определяться:

- Ступенчатостью сопротивления.

- Изменением сопротивления намотки от температуры.

- Неточностью технологического процесса.

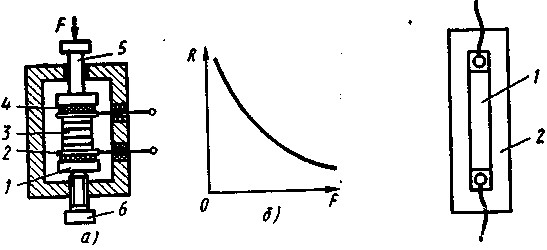

Угольный датчик усилия

Чтобы измерить развиваемые усилия специальный рекомендуют использовать специальный угольный датчик. Его также можно отнести к группе омических датчиков. С его помощью у вас появится замечательная возможность преобразовывать передаваемое на него усилие электрического сопротивления. Угольный датчик будет собираться из графитовых дисков в столбик.

На конце столбиков будут располагаться контактные диски, а также упоры, через которые будет передаваться давление на диски. Электрическое сопротивление угольного датчика будет состоять из сопротивления дисков и других переходных контактных сопротивлений. Величина переходного контактного сопротивления зависит от величины сжимающей силы. Соответственно, чем больше будет сжимающая сила, тем меньше будет сопротивление.

Теперь вы точно знаете, устройство омических датчиков, а также их принцип работы. Надеемся, что эта информация была полезной и интересной.

Устройство омических датчиков

Регулируемое омическое сопротивление можно рассматривать как датчик перемещения.

Омические сигнализаторы уровня: а – одного уровня; б – двух уровней; 1 – электрод; 2 – электромагнитное реле; 3 – источник питания

Таким датчиком может быть реостат.

Действительно, при перемещении ползунка реостата изменяется его сопротивление.

Здесь перемещение ползунка является входной величиной, а величина включенного в цепь омического сопротивления реостата — выходной величиной. В датчиках реостатного типа, кроме того, между перемещением движка и изменением сопротивления должна быть определенная однозначная зависимость.

Рисунок 1. Варианты конструктивного выполнения реостатных датчиков.

Основными элементами реостатного датчика (рис. 1а) являются: 1 — каркас; 2 — нанесенное на него сопротивление в виде намотки из проволоки, полупроводника или какого-либо другого проводящего материала; 3 — подвижная щетка, скользящая по поверхности сопротивления или по ряду соединенных с ним контактов.

На рис. 1 показаны омические датчики 2-х типов: а) с бесступенчатой многооборотной намоткой; б) с секционированной намоткой.

В датчиках с секционированным сопротивлением при перемещении щетки происходит ступенчатое изменение сопротивления, в то время как в датчике с бесступенчатой намоткой сравнительно плавное.

Преимуществом датчиков с секционированным сопротивлением является возможность управлять большими токами. Это обеспечивается тем, что работа контактов таких датчиков благодаря наличию шунтирующих сопротивлений происходит в наиболее благоприятном режиме.

Характеристика линейного реостатного датчика имеет вид

- Rx = (R : L)x, где;

- Rx— сопротивление, включенное в цепь (ом);

- L — полная длина намотки (см);

- R— полное сопротивление намотки (ом);

- х — перемещение щетки (см).

Рисунок 2. Схема включения потенциометрического датчика.

Если реостатный датчик включен по схеме потенциометра, то он носит название потенциометрического датчика. На рис. 2 показана схема включения такого датчика. Здесь величина напряжения, снимаемого с реостата, зависит от положения движка. Действительно, если движок потенциометра находится в крайнем левом положении, то напряжение Uх, снимаемое с него, будет минимальным (практически равным 0). По мере передвижения движка вправо снимаемое напряжение будет увеличиваться, а в крайнем правом положении оно будет равно напряжению на зажимах источника, т. е. UX=U.

Итак, напряжение на вольтметре V будет находиться в линейной зависимости от положения движка потенциометра;

Конструктивно реостатные датчики выполняются как датчики угловых и датчики линейных перемещений

Омические датчики просты, надежны в работе, а поэтому довольно широко распространены в технике в качестве электрических датчиков механических перемещений, в дистанционном следящем приводе и в счетно-решающих приборах.

Рисунок 3. Угольный датчик усилия.

Погрешность реостатных датчиков определяется ступенчатостью изменения сопротивления, изменением сопротивления намотки от температуры, неточностью технологического процесса изготовления (каркасов, намотки, зачистки контактной дорожки).

Для измерения развиваемых усилий находит применение угольный датчик, который также следует отнести к группе омических. Он позволяет преобразовывать передаваемое на него усилие в электрическое сопротивление. Угольный датчик (рис. 3 а) собирается из графитовых дисков в столбик.

На концах столбика располагаются контактные диски и упоры, через которые передается давление на диски. Электрическое сопротивление угольного датчика состоит из сопротивления самих дисков и переходных контактных сопротивлений между угольными дисками. Величина переходного контактного сопротивления зависит от величины сжимающей силы. Чем больше сила, сжимающая угольные диски, тем контактное сопротивление меньше.

На рис. 3 б приведен график зависимости сопротивления Rугольного датчика от приложенного усилия Р.

Электроконтактные извещатели

Электроконтактный извещатель относится к распространенным видам датчиков, которые часто используются в наше время для того, чтобы обнаружить факт вторжения на объект, который находится под охраной. Внешний вид их остается незаметным – это тонкий металлический провод или же фольга, которая закрепляется на защищенном объекте.

Принцип работы состоит в том, что при физическом вмешательстве и проникновении на объект, который является охраняемым, происходит разрыв проводника. А это уже нарушает целостность самой системы сигнализации. Подобные устройства являются достаточно простыми по строению, но при этом прекрасно выполняют все свои функции. Единственным минусом этого устройства является то, что при срабатывании извещатель в месте разрыва надо монтировать снова.

Для защиты строительных конструкций таких, как двери, окна, стены, ворота часто используются эти защитные устройства. Такой извещатель не допустит разрушение конструкции при незаконном вторжении.

Устройства на основе фольги

Электроконтактный извещатель включает нескольких подвидов, самым простым видом из которых являются омические устройства. Они представляют тонкий проводник из металла, который закреплен на конструкции. Малейшее воздействие на него приведет к нарушению целостности шлейфа сигнализации.

При применении извещателей «Фольга» и «Фольга-С» используется алюминиевая фольга. Она позволяет блокировать разбитие конструкций из стекла, которые поддаются воздействию ударных и вибрационных помех, а также при низкой либо же высокой температуре. Рекомендуется применять «Фольга-С» на складах, в помещениях хозяйственного назначения. Омический электроконтактный извещатель имеет клеевой слой, который покрыт защитной пленкой и имеет зажимы для нее. Поставляются они рулонами, а установка происходит путем приклеивания на стекло охраняемого помещения фольги.

Проводные извещатели

Одним из видов электронных извещателей является «Провод». Этот тип сигнализации крепится скобами и монтируется по всей площади, охватывая всю строительную конструкцию. Если же необходима открытая прокладка, крепление осуществляется к поверхности. Это позволяет обезопасить объект от случайных либо умышленных повреждений различными материалами. Для блокирования решеток провод должен обвивать прутья ограждения таким образом, чтобы при любом проникновении происходил разрыв.

Пожарный электроконтактный извещатель представляет собой устройство, которое предназначено для оповещения угрозы пожара. Такой извещатель является важным элементом в системе пожарной сигнализации. Бывают двух видов: ручные и автоматические. Быстро реагируют, если выделяется достаточное количество тепла. Чаще всего они устанавливаются на потолках и в больших помещениях, таких как склады.

При возможности возникновения опасности возгорания используется ручной извещатель. Чаще всего такие приборы применяются для эвакуации, например:

- в школах;

- институтах;

- офисах;

- торговых центрах.

Это устройство предназначено для ручного включения. Его рекомендуется монтировать на высоте 1-1,5м от уровня пола и там, где светлое помещение либо хорошее освещение

Наши тел.: (812) 642-05-98 или (812) 982-45-73

Датчики – источники первичной информации. Классификация датчиков. Виды и типы датчиков.

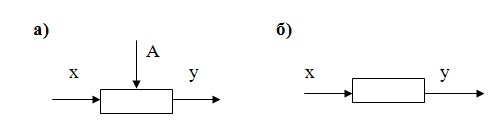

В системах автоматики датчик предназначен для преобразования контролируемой или регулируемой величины (параметра регулируемого объекта) в выходной сигнал, более удобный для дальнейшего движения информации. Поэтому датчик нередко называют преобразователем, хотя этот термин является слишком общим, так как любой элемент автоматики и телемеханики, имея вход и выход, является в той или иной мере преобразователем.

В простейшем случае датчик осуществляет только одно преобразование Y=f(X), как, например, силы в перемещении (в пружине), или температуры в электродвижущую силу (в термоэлементе) и т.п. Такой вид датчиков называют датчики с непосредственным преобразованием. Однако в ряде случаев не удается непосредственно оказать воздействие входной величины Х на необходимую входную величину U (если такая связь неудобна или она не дает желаемых качеств). В этом случае осуществляют последовательные преобразования: входной величиной Х воздействуют на промежуточную Z, а величиной Z — на необходимую величину Y:

В результате получается функция, связывающая Х с Y:

Число таких последовательных преобразований может быть и больше двух, и в общем случае функциональная связь Y с Х может проходить через ряд промежуточных величин:

Датчики, имеющие такие зависимости, называются датчиками с последовательным преобразованием. Все остальные части называются промежуточными органами . В датчике с двумя преобразованиями промежуточные органы отсутствуют, в нем имеются только воспринимающий и исполнительный органы. Нередко один и тот же конструктивный элемент выполняет функции нескольких органов. Например, упругая мембрана выполняет функцию воспринимающего органа (преобразование давления в силу) и функцию исполнительного органа (преобразование силы в перемещение).

Исключительное многообразие датчиков, применяемое в современной автоматике, вызывает необходимость их классификации. В настоящее время известны следующие типы датчиков, которые наиболее целесообразно классифицировать по входной величине, практически соответствующей принципу действия:

Перемещение твердого тела

Здесь рассматриваются наиболее распространенные датчики, у которых хотя бы одна из величин (входная или выходная) – электрическая.

Датчики различают также по диапазону изменения входного сигнала. Например, одни электрические датчики температуры предназначены для измерения температуры от 0 до 100°С, а другие – от 0 до 1600°С. Очень важно, чтобы диапазон изменения выходного сигнала был при этом одинаков (унифицирован) для разных приборов. Унификация выходных сигналов датчиков позволяет использовать общие усилительные и исполнительные элементы для самых разных систем автоматики.

Электрические датчики относятся к наиболее важным элементам систем автоматики. С помощью датчиков контролируемая или регулируемая величина преобразуется в сигнал, в зависимости от изменения которого и протекает весь процесс регулирования. Наибольшее распространение в автоматике получили датчики с электрическим выходным сигналом. Объясняется это, прежде всего удобством передачи электрического сигнала на расстояние, его обработки и возможностью преобразования электрической энергии в механическую работу. Кроме электрических распространение получили механические, гидравлические и пневматические датчики.

Электрические датчики в зависимости от принципа производимого ими преобразования делятся на два типа – модуляторы и генераторы.

У модуляторов (параметрических датчиков) энергия входа воздействует на вспомогательную электрическую цепь, изменяя ее параметры и модулируя значение и характер тока или напряжения от постороннего источника энергии. Благодаря этому одновременно усиливается сигнал, поступивший на вход датчика. Наличие постороннего источника энергии является обязательным условием работы датчиков – модуляторов.

Рис. 1. Функциональные блоки датчика – модулятора (а) и датчика – генератора (б).

Модуляция осуществляется с помощью изменения одного из трех параметров – омического сопротивления, индуктивности, емкости. В соответствии с этим различают группы омических, индуктивных и емкостных датчиков.

Каждая из этих групп может делиться на подгруппы. Так, наиболее обширная группа омических датчиков может быть разделена на подгруппы: тензорезисторы, потенциометры, терморезисторы, фоторезисторы. Ко второй подгруппе относятся варианты индуктивных датчиков, магнитоупругие и трансформаторные. Третья подгруппа объединяет различного типа емкостные датчики.

Второй тип – датчики-генераторы являются просто преобразователями. Они основаны на возникновении электродвижущей силы под влиянием различных процессов, связанных с контролируемой величиной. Возникновение такой электродвижущей силы может происходить, например, вследствие электромагнитной индукции, термоэлектричества, пьезоэлектричества, фотоэлектричества и других явлений, вызывающих разделение электрических зарядов. Соответственно этим явлениям генераторные датчики подразделяются на индукционные, термоэлектрические, пьезоэлектрические и фотоэлектрические.

Возможны еще группы электротехнических, электростатических датчиков, датчиков Холла и др.

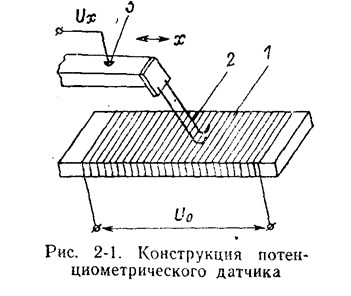

Потенциометрические и тензометрические датчики.

Потенциометрические датчики применяются для преобразования угловых или линейных Перемещений в электрический сигнал. Потенциометрический датчик представляет собой переменный резистор, который может включаться по схеме реостата или по схеме потенциометра (делителя напряжения).

Конструктивно потенциометрический датчик представляет собой электромеханическое устройство (рис. 2-1), состоящее из каркаса 1 с намотанным на него тонким проводом (обмотка) из сплавов с высоким удельным сопротивлением, скользящего контакта — щетки 2 и токопровода 3, выполненного в виде или скользящего контакта, или спиральной пружинки.

Каркас с намотанным проводом закрепляется неподвижно, а щетка соединяется механически с подвижной частью ОУ, перемещение которой нужно преобразовать в электрический сигнал. При перемещении щетки изменяется активное сопротивление Rх участка провода между щеткой и одним из выводов обмотки датчика.

В зависимости от схемы включения датчика перемещение может быть преобразовано в изменение активного сопротивления или тока (при последовательной схеме включения) или в изменение напряжения (при Включении по схеме делителя напряжения). На точность преобразования при последовательном включении значительное влияние оказывает изменение сопротивления соединительных проводов, переходного сопротивления между щеткой и обмоткой датчика.

В устройствах автоматики чаще применяется включение потенциометрических датчиков по схеме делителя напряжения. При одностороннем перемещении подвижной части ОУ применяют однотактную схему включения, дающую нереверсивную статическую характеристику. При двустороннем перемещении применяют двухтактную схему включения, дающую реверсивную характеристику (рис. 2-2).

В зависимости от конструкции и функционального закона, связывающего выходной сигнал датчика с перемещением щетки, различают потенциометрические датчики нескольких типов.

Линейные потенциометрические датчики.

Они имеют одинаковое сечение каркаса по всей длине. Диаметр провода и шаг намотки у них постоянны. В режиме холостого хода (при нагрузке Rn→∞ и I→0) выходное напряжение линейного потенциометрического датчика Uвых пропорционально перемещению щётки х: Uвых = (U0/L)х, где U0 — напряжение питания датчика; l—длина намотки. Напряжение питания датчика U0 и длина намотки L являются постоянными величинами, поэтому в окончательном виде: Uвых = kx, где k=U0/L— коэффициент передачи.

Функциональные потенциометрические датчики.

Они имеют функциональную нелинейную зависимость между перемещением щетки и выходным напряжением: Uвых= f(х). Часто применяются функциональные потенциометры, имеющие тригонометрическую, степенную или логарифмическую характеристику. Применяют функциональные потенциометры в аналоговых автоматических вычислительных устройствах, в поплавковых измерителях уровня жидкости для баков сложной геометрической формы и т. д. Получить требующуюся функциональную зависимость у потенциометрических датчиков можно различными методами: изменением высоты каркаса потенциометра (плавно или ступенчато), шунтированием участков обмотки потенциометра резисторами.

Многооборотные потенциометрические датчики.

Они являются конструктивной разновидностью линейных потенциометрических датчиков с угловым перемещением щетки. У многооборотных датчиков щетка должна повернуться на угол 360° несколько раз, чтобы переместиться на всю длину намотки L. Достоинствами многооборотных датчиков являются высокая точность, малый порог чувствительности, небольшие габариты, недостатками — относительно большой момент трения, сложность конструкции, наличие нескольких скользящих контактов

и трудность использования в быстродействующих системах.

Металлопленочные потенциометрические датчики.

Это новая перспективная конструкция потенциометрических датчиков. Каркас у них представляет собой

стеклянную или керамическую пластину, на которую наносится тонкий слой (несколько микрометров) металла с высоким удельным сопротивлением. Съем сигнала у металлопленочных потенциометрических датчиков осуществляется металлокерамическими щетками. Изменение ширины металлической пленки или ее толщины позволяет получить линейную или нелинейную характеристику потенциометрического датчика, не изменяя его конструкции. Используя обработку электронным или лазерным лучом, можно осуществлять автоматическую подгонку сопротивления датчика и его характеристики к заданным значениям. Габариты металлопленочных потенциометрических датчиков существенно меньше, чем проволочных, а порог чувствительности практически равен нулю ввиду отсутствия витков обмотки.

Оценивая потенциометрические датчики, следует отметить наличие у них как существенных достоинств, так и крупных недостатков. Их достоинствами являются: простота конструкции; высокий уровень выходного сигнала (напряжение — до нескольких десятков вольт, ток — до нескольких десятков миллиампер); возможность работы как на постоянном, так и на переменном токе. Их недостатка ми являются: недостаточно высокая надежность и ограниченная долговечность из-за наличия скользящего контакта н истирания обмотки; влияние на характеристику сопротивления нагрузки; потери энергии за счет рассеяния мощности активным сопротивлением обмотки; сравнительно большой момент, необходимый для вращения подвижной части датчика со щеткой.

сопротивление фоторезисторов определяется интенсивностью воздействия на него светового потока — чем она выше, тем больше возникает заряженных частиц, способных свободно перемещаться внутри элемента, за счет чего сопротивление снижается.

сопротивление фоторезисторов определяется интенсивностью воздействия на него светового потока — чем она выше, тем больше возникает заряженных частиц, способных свободно перемещаться внутри элемента, за счет чего сопротивление снижается.