Как оптимизировать выход пиломатериала из круглого леса

Выход пиломатериала из круглого леса на ленточной пилораме

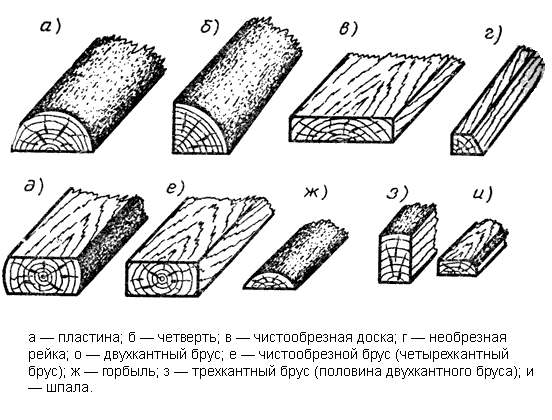

При распиле круглого леса получают доску, брус и шпалу различных размеров. Полученное количество пиломатериалов называется выходом продукции. Производители стремятся получить большое количество продукта при минимуме отходов. Грамотный расчет позволяет получить наибольший выход пиломатериалов из круглого леса на ленточной пилораме. Сделать это можно с помощью карты раскроя бревен.

Оборудование и инструмент

На выбор средств для обработки леса влияет количество запланированного продукта, его качество. На лесозаготовке могут использоваться следующие инструменты:

- С помощью циркулярной пилы можно выполнить распилы в любом направлении. Инструмент справляется с любой толщиной бревен. Пила применяется как в домашних условиях, так и на производствах.

- Бензопилу применяют в случаях, когда нужно обработать пиломатериал небольшого объема. Чаще всего используют в частных подсобных хозяйствах. Для удобства работы можно оснастить направляющими для распила и держателями для бревен.

- Ленточная пилорама дает большой объём качественной древесины. Её преимуществом является низкий процент отходов на выходе.

- Особенностью рамной пилорамы является её мобильность. Она свободно перемещается на любое место, ее можно установить в непосредственной близости от лесозаготовок.

- Дисковый станок используют для производства необрезного материала.

- На производствах нередко используют станок для снятия коры. Инструмент имеет высокую стоимость, но быстро покупается за счет своей экономичности.

При небольшом количестве кругляка чаще всего пользуются циркулярной пилой. Для промышленных масштабов существуют целые комплексы, позволяющие обрабатывать лес любого качества.

Типы раскройки леса

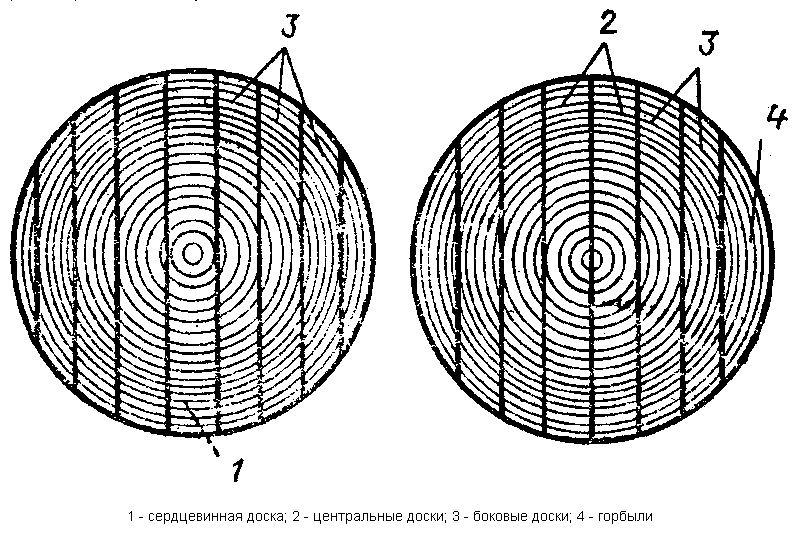

Перед началом распила бревна нужно определиться с количеством и видом будущих пиломатериалов. Распил может осуществляться по следующим схемам:

- Вразвал. Как правило, производится на стволах средней толщины, преимущественно лиственных пород. Во время распила бревно пропускают через лесопилку один раз. В результате получают необрезные доски и горбыль.

- Распиловка леса с брусовкой. Бревно пропускают через раму 2 раза. Сначала выпиливают необрезной материал и брус. Затем распиливают брус, получая обрезные и необрезные доски.

- Сегментарный или секторный метод. Позволяет получить до 8 разных элементов с одного ствола, отвечающих необходимым требованиям. Бревно делят на секции, которые, в дальнейшем распиливают по тангенциальному или радиальному направлению.

- Круговой метод. В процессе обработки дерево поворачивают на 90 0 , после каждого прохода через раму. Такой метод позволяет вовремя удалить бракованные участки древесины.

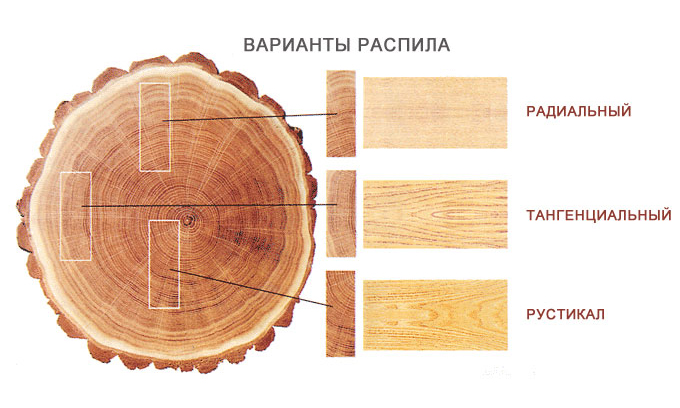

Помимо раскроя пиломатериалов, существует несколько видов пиления леса:

- Радиальный. При таком способе распиловка происходит перпендикулярно стволу, поперёк годовых колец. Доска получается отличного качества с ровным рисунком. Минусом является низкий процент выхода.

- Тангенциальный. Распил делается по касательной линии относительно годичных колец. Таким образом, получают доску с различными узорами.

- Рустикальный. Раскрой делается под разным наклоном. На срезе доски часто видны дефекты древесины. Этот способ применяется для производства дешевых материалов.

На производстве метод раскройки и распила круглого леса отражают в технологической карте. Она составляется перед началом работы и позволят провести предварительную калькуляцию.

Технологическая карта

Процент выхода пиломатериалов – это количество древесины пригодной для дальнейшего использования, полученное из 1 м 3 леса Отходы производства в виде опилок идут на изготовление древесно-стружечных плит. При расчетах учитывают вид предполагаемой продукции, диаметр бревен и метод их распиливания.

Все данные заносят в карту раскроя бревна. Она позволит рассчитать нормы объема готовых пиломатериалов на выходе, а также количество отходов. Таким образом можно определить окончательную стоимость продукции.

Технологическую карту можно составить самостоятельно. Для этого существуют справочники на тему лесопильных работ. Для производств, на которых продукция выпускается в больших объемах, разработаны специальные компьютерные программы.

Процент выхода

Средний объем продукции, который должен получиться на выходе можно рассчитать следующими способами:

- По диаметру ствола. Подходит в тех случаях, когда весь пиловочник имеет одинаковый размер. Для расчета вычисляют объем одного ствола и умножают на всю кубатуру. Метод имеет незначительную погрешность. Минус – для приемки продукции нужно много времени и человеческих ресурсов.

- По объему транспорта. При этом способе рассчитывается объем готового пиломатериала на каждый тип транспорта отдельно. Метод используется при большой кубатуре пиломатериала, так как значительно ускоряет подсчеты. Имеет большой процент погрешности.

- С помощью измерительных рамок. Такой метод имеет высокий уровень точности. При измерении учитывается кривизна и утолщения ствола, что невозможно при расчете вручную. Способ также позволяет сразу проводить сортировку пиломатериала, с учетом его дальнейшего расхода.

- Умножением объема штабеля на определенный коэффициент. Калькуляция имеет высокий уровень погрешности. Метод применяют, когда измерения необходимо провести в срочном порядке.

Правильный расчет выхода влияет на себестоимость будущей продукции. Этот показатель во многом зависит от сорта древесины и того, каким способом производилась раскройка леса.

Способы повысить коэффициент

Существуют технологии, позволяющие увеличить итоговый объем материала:

- Расчет выхода по возможности лучше производить с помощью специальных программ. Подсчет вручную имеет низкий уровень точности, что влечет за собой высокий процент брака.

- Применение качественного оборудования позволит уменьшить долю отходов и брака.

- Перед началом работы следует проверить и настроить оборудование.

- На распиловку узкого лесоматериала уходит много времени. Лучше в работе использовать широкие заготовки. То же самое касается длины бревна.

- Предварительная сортировка леса значительно ускорит работу.

Выход готового материала часто зависит от породы обрабатываемого леса. Хвойный лес дает более высокий коэффициент выхода, в отличие от лиственного. Такой пиловочник имеют более ровные стволы с низким уровнем брака и гнили.

Для обработки лиственных пород распил производят преимущественно методом вразвал с использованием ленточной пилорамы. Такой подход позволяет повысить объём выхода до 70 %.

Сортировка леса позволяет разделить бревна не только по диаметру и кривизне. С ее помощью отделяют стволы с наличием дефектов, гнили, заболони. Их, как правило, распиливают на брус. Использование леса 1 сорта повышает объём готовых пиломатериалов на 3–4 %. Более низкие сорта снижают этот показатель от 2 до 7 %.

Рабочий инструмент должен проходить регулярную проверку на наличие неисправностей. На круглых и рамных пилах важно следить за наличием напаек, углов заточки, вальцовкой.

Зависимость итогового процента выхода от технологии пиления

Оптимизация процедуры распила значительно увеличивает процент выхода конечной продукции:

- Первоначально обрабатывают качественный лес без брака.

- На втором этапе обрабатывают бревна с повреждениями на торцевой части. Перед началом работы эти места обрезают.

- Далее распиливают стволы с признаками гнили на сердцевине. Перед работой ее удаляют. Оставшуюся часть разрезают на необходимые элементы.

Высокий процент выхода дает распил кругляка большого диаметра. Коэффициент может достигать до 2,1, в зависимости от размеров, сортировки и качества оборудования.

Средние показатели выхода при распиловке круглого леса различного диаметра составляют:

- До 4 см – от 45 до 50 %.

- 20 – 25 см – до 57 %.

- 34см –около 66 %.

- При диаметре свыше 40 см наблюдается резкое снижение процента выхода.

При производстве погонажа нужно учитывать усушку от 8 до 14 % на каждый куб пиломатериала. Для получения более точных показателей лучше ориентироваться на таблицы распиловки бревна.

Количество пил также играет свою роль. Чем меньше разрезов на стволе, тем выше объем конечной продукции. Небольшие бревна используют на мелкие доски. С помощью крупной древесины получают брус и толстые доски.

Наиболее рациональными считаются показатели при производстве бруса. В этом случае при минимальном количестве пил и высокой скорости работы получается наиболее высокий показатель выхода пиломатериала при минимальном объеме отходов.

Ориентировочный выход по сортам

Для изготовления пиломатериалов предпочтительнее следующие породы деревьев:

- лиственные – бук, осина, тополь, береза, ольха, липа.

- хвойные – сосна, ель, кедр, пихта, лиственница.

С каждой породы выход отличается в процентном количестве. Показатели характерные для хвойного леса:

- При работе дисковой пилой дисковой пилой получают объём выхода до 85 %.

- При распиле с применением станков получают 70 % обрезного пиломатериала.

- При распиле бензопилой получают около 30 % необрезного пиломатериала.

При обработке лиственного леса получают около 60 % необрезных досок. Причина такого высокого показателя в кривизне исходного материала. Для решения этой проблемы на станки устанавливают специальное дополнительное оборудование. Полученные производственные линии повышают выход на 20 %.

Процент выхода пиломатериалов зависит от многих моментов. На этот показатель влияет качество и размеры сырья, инструмент для работы, способ обработки. При грамотном подходе можно добиться довольно высоких показателей.

Как добиться максимально эффективного выхода пиломатериала при распиловке бревен?

Сложно найти материал, который использовался бы для удовлетворения бытовых нужд чаще, чем дерево. Этому есть ряд объективных причин: экологичность, доступность, распространённость лесных ресурсов благодаря выгодному географическому положению России. Каждый предприниматель ставит перед собой задачу добиться максимальной выгоды при минимальных затратах. Добиваясь увеличения эффективности выхода пиломатериала при распиловке бревна, важно соблюдать некоторые правила, которые помогут оптимизировать процесс и увеличить объем продукции. Первое условие продуктивной работы — качество используемой древесины.

Распиловка бревен на доски окажется неудовлетворительной, если использовались неподходящий пиловочник с сучьями, трещинами, со следами повреждений от лесных вредителей и гнилями. Распиловка леса требует понимания, какое сырье вы планируете использовать, от этого напрямую зависит результат. Работать лучше со свежесрубленным лесом. Предварительный этап перед началом непосредственной обработки – оценка внешнего вида сырья и соответственная сортировка. Из ровных и длинных бревен получается больше досок. Складировать и хранить бревна нужно в подобающих условиях. Из-за перемен температуры они изменяют внешний вид.

Какое оборудование необходимо?

Правильно подобранное оборудование — половина дела для достижения успеха. Распиловка леса может осуществляться различными станками. У каждого свои достоинства и недостатки. Станки для распиловки бревен БАРС отвечают современным техническим тенденциям и требованиям в области деревообработки. Существует 3 типа оборудования для распиловки, из которых выделяют следующие:

- пилорама

- круглопильные

- ленточные станки

Пилорамный станок распиливает брусья благодаря специальным пилам. Круглопильный прибор работает за счет дисковой пилы. Ленточный станок работает благодаря ленточным пилам, которые перемещаются вдоль пильной рамы, осуществляя разрезы на закрепленном материале. Для пиления предпочтительней использовать наружную часть. Облик ухудшается по мере того, как Вы приближаетесь к сердцевине. Чем лучше древесина, тем больше вероятность получить пиломатериал, соответствующий параметрам высокого качества.

Выделяются радиальный и тангенциальный распилы. При радиальном, распиловка бревна делается прямо по центру. Пиломатериал, изготовленный с применением радиального распила очень прочный, не подвергается воздействиям. Важно помнить о естественной деформации дерева. При радиальной распиловке, коэффициент усыхания или разбухания незначительный, что позволяет сохранить вид и качество на высоком уровне. При таком варианте работы пиломатериал обладает большей стойкость, чем при трангенциальном.

Выход пиломатериала такого распила обычно достигает не более 30 процентов. Оборудование БАРС увеличивают этот показатель до 60 процентов. Это становится возможным благодаря системе автоматической оптимизации, которой оборудованы агрегаты. Распиловка бревна тангенциальным способом осуществляется на расстоянии от середины. Продукт будет иметь рельефную поверхность и волнообразный узор колец. Деформация в виде разбухания и усушки имеет выхоженный характер, что отразится на цене. Деревообработчики использует несколько стандартных способов пиления.

Простое пиление

Разрезы на бревне делают до тех пор, пока не покажется середина. После чего его переворачивают и допиливают. Это самый простой и быстрый способ. Пиломатериал, изготовленный таким образом, получается толстым и широким. Этот способ распиловки леса приемлем для работы с низкокачественным сырьем.

Круговое пиление

Делается распил, после чего бревно переворачивается на новую грань. Таких переворотов необходимо сделать несколько раз, срезая пригодный древоматериал. Такой вариант подходит для высококачесвенных деревьев. Минус кругового пиления в том, что нужно делать переворот дерева, что требует много сил. Станки БАРС эту проблему решают благодаря гидравлической системе, которой они оборудованы, это помогает улучшить дневную производительность.

Распил бруса

Распил бруса увеличивает показатели производства. Эта технология применяется в работе с деревьями большого размера. Бревно распиливается по кругу, но его центральная часть переносится на другое оборудование для дальнейшей обработки. Или остается цельным брусом, уже готовым для продажи. Такой вариант экономит время и минимизирует усилия. Лесопильное оборудование БАРС способно удовлетворить запросы даже самых требовательных клиентов, потому что использует последние технологий организации самого процесса производства, и отвечает международным стандартам.

Угловой метод пиления — эффективный способ производства пиломатериалов

О методе углового пиления заговорили сравнительно недавно, первая подробная статья о нем в нашем журнале была размещена в 2008 году. Но сегодня все больше производителей пиломатериалов признают его преимущество перед традиционными способами и по достоинству оценивают новые возможности.

На рынке деревообрабатывающего оборудования представлен достаточно широкий ассортимент лесопильных станков. Но выбор тех, которые максимально отвечают технологической направленности производства и позволяют получать высококачественные пиломатериалы, непрост по многим объективным и субъективным причинам.

Дополняют столь запутанную ситуацию производители, для которых изготовление пиломатериалов сводится к развальному, либо брусово-развальному способу, применение которых обосновано при производстве пиломатериалов общего назначения, но неэффективно для получения пиломатериалов радиальной распиловки. Иногда приходится сталкиваться с предприятиями, производящими «радиал» из необрезных пиломатериалов, что вообще трудно поддается объяснению с экономической точки зрения.

Качество пиломатериалов, получаемых традиционными способами, также оставляет желать лучшего: часто ли мы встречаем ленточнопильные либо рамные станки, позволяющие получать доску с отклонением геометрических размеров ± 0,5 мм? Для большинства предприятий это недостижимая мечта, хотя для станков WALTER, в частности угловых пилорам модели ТТРР 450/550, данные отклонения от геометрических параметров являются практически максимальными.

То, что благодаря использованию станков углового пиления во многом упрощается технология производства пиломатериалов, сегодня уже известно всем. Все руководители предприятий Украины, которые используют оборудование WALTER, по достоинству оценили его возможности, надежность, простоту обслуживания, а также качество получаемых пиломатериалов. Его уникальная конструкция обеспечивает высокий выход готовой продукции (среднегодовой — 65%!) и ее безупречные геометрические параметры, что в сочетании с минимальными первоначальными вложениями и затратами на обслуживание способствует эффективному и стабильному развитию средних и малых предприятий.

При производстве обрезного пиломатериала с максимальным выходом продукции радиальной распиловки, хочется обратить внимание лесопереработчиков на ортогональные двухдисковые пилорамы. Данное оборудование сравнительно недавно появилось на рынке Украины и также имеет ряд существенных преимуществ. Организовать производство с объемом переработки круглого леса 10–30 м 3 /смену, имея всего лишь один станок, вполне реально.

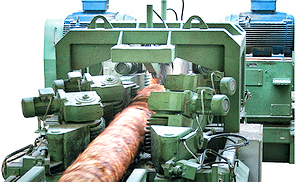

Угловое пиление (продольный радиальный распил бревен угловым способом) выполняется на круглопильных станках, когда направление пиления дисков происходит в двух взаимно перпендикулярных плоскостях — новая технология в области первичной деревообработки. Данный метод прост: дисковые пилы, расположенные в вертикальной и горизонтальной плоскостях, последовательно вырезают из бревна ламели, на торце которых годовые кольца расположены «радиально», то есть под углом 45° к наибольшей по площади плоскости ламели. Бревно закреплено на неподвижной станине станка, вдоль него по направляющим перемещается портал с пильным узлом. Наиболее рациональная схема распиловки бревна выбирается оператором самостоятельно, в зависимости от его диаметра и сменного задания. Кстати, современные модели углопильных станков оснащаются автоматической системой оптимизации раскроя. Обычно скорость и точность установки ширины и глубины разреза обеспечивает компьютер (PLC-контроллер). Он управляет смещением инструмента вдоль осей распила. Как правило, частота вращения приводов таких станков плавно меняется (регулируется) с помощью частотного преобразователя. Благодаря чему достигается оптимальное соотношение скорости реза в зависимости от выбора пильного диска и твердости древесины.

Высокая надежность режущего инструмента — дисковых пил — позволяет существенно снизить текущие затраты деревообработчиков. По производительности круглопильные станки не уступают, а чаще превосходят рамные и ленточные. Более точные геометрические характеристики получаемого пиломатериала компенсирует несколько большую ширину пропила, что позволяет снизить припуски на дальнейшую обработку. Таким образом, у круглопильных и ленточнопильных станков коэффициент использования древесины примерно одинаков. Дисковые пилы обеспечивают рекордную скорость и точность распиловки, что значительно снижает расход древесины при дальнейшей обработке полученных материалов, например строгании. В зимних условиях никакое другое оборудование не сравнится в надежности с круглопильным станком. Расходы на приобретение дисковых пил намного ниже расходов на адекватное количество ленточных пил.

Основное преимущество углового пиления — качественный распил круглого леса с максимальным выходом пилопродукции радиальной распиловки.

Правильно было бы утверждать, что метод углового пиления наряду с производством обычных обрезных пиломатериалов дает возможность производить попутно и радиальные пиломатериалы из одного бревна. Возможность индивидуального раскроя бревна методом углового пиления позволяет одновременно получать радиальные пиломатериалы из бездефектных зон бревна и обычные обрезные (возможно, другого сечения) из зоны расположения пороков. Габариты сечения получаемых последовательно пиломатериалов ограничены только диаметром пильного диска. Получая минимум 20% радиальных пиломатериалов от общего объема произведенной продукции, предприятие значительно увеличивает свою прибыль при тех же самых затратах.

УГЛОВОЕ ПИЛЕНИЕ. ИНТЕРЕСНЫЕ ФАКТЫ

Данный материал будет интересен тем производителям пиломатериала, которые стремятся получить продукцию самого высокого качества и при этом минимизировать свои производственные затраты и рабочее время. Представленная ниже информация основана на технических возможностях круглопильных станков.

Минимальное количество дополнительного оборудования, небольшая производственная площадь, малое потребление электроэнергии (установленная мощность пилорамы ТТРР 450/550, оснащенной двигателями по 22 кВт, составляет 49 кВт!) — все это позволяет экономить значительные средства. Для сравнения, не трудно подсчитать, какие средства потребуются на организацию поточного производства на основе брусовочных станков! Требуемая в данном случае мощность — как минимум 600 кВт — в зависимости от количества вспомогательного оборудования. При этом выход готовой продукции будет достаточно скромным. К тому же, если сырьевая база находится на значительном удалении, сложно обеспечить бесперебойную работу. А в отдельных случаях — невозможно, по разным причинам, в т. ч. и финансовым.

ДИСКОВАЯ ДВУХПИЛЬНАЯ ПИЛОРАМА ДЛЯ РАДИАЛЬНОГО РАСПИЛА ТТРР 450/550

ООО «МВМ-Киев» предлагает на рынке Украины двухдисковый круглопильный станок ТТРР-450/550 производства фирмы WALTER. Он предназначен для полноценной переработки круглого леса диаметром от 200 до 1000 мм, производства обрезной доски различного сечения (для погонажных изделий, паркета, многослойного бруса, и пр.) и бруса сечением от 200 х 200 мм до 230 х 230 мм по специальному заказу.

Станок имеет горизонтальный и вертикальный пильные узлы, которые перемещаются по консольным направляющим. Положение пильных узлов регулируется электроникой (цифровым контроллером), а жесткие упоры гарантируют точное положение пил, что предупреждает отклонение от заданных на пульте геометрических размеров заготовки. Максимальный диаметр пильных дисков 550 мм, при этом максимальная глубина пропила составляет 230 мм. Технические характеристики круглопильного станка ТТРР-450/550 приведены в табл. 1.

Возможные опции для пилорам ТТРР 450/550:

- предусмотрена возможность использования программы для оптимизации раскроя (дает визуализацию и последовательность раскроя, в зависимости от диаметра бревен, что увеличивает выход полезного пиломатериала);

- загрузка бревен посредством гидравлического манипулятора;

- зажим бревен посредством гидравлической системы;

- вращение бревен посредством гидравлической системы;

- скребковый транспортер для удаления опилок;

- удлинение станины до 12 м.

Пусконаладка оборудования входит в стоимость станка. Опытные и квалифицированные специалисты нашей компании проводят обучение операторов. При возникновении любых вопросов, связанных с работой оборудования, они готовы дать консультации и в случаях необходимости выехать на место для оказания помощи.

Круглопильные станки для технологии углового пиления TTPP-450/550 фирмы Walter созданы для рационального использования лесных ресурсов. Умение правильно раскроить бревно приносит неплохие дивиденды своим владельцам и достойную зарплату персоналу.

Оборудование фирмы Walter можно приобрести в лизинг.

Олег Ткаченко, начальник отдела продаж ООО «МВМ-Киев»

Как оптимизировать выход пиломатериала из круглого леса

При распиловке леса важно сразу рассчитать, каким будет расход, так как это окажет влияние на стоимость пиломатериалов. Выход готовых изделий может быть различным. Все зависит от того, какого качества лес используется, применяются ли меры по оптимизации раскроя. Есть специальные меры, позволяющие увеличить эффективность работы, сделать выход лучше, а качество распиловки выше. Перед распиловкой надо предварительно все рассчитать. Это не так сложно, как может показаться, зато расход круглого леса будет оптимальным, выгодным для получения отличного результата.

Варианты распила круглого леса.

Как увеличить эффективность раскроя

Чтобы выход пиломатериала был значительным, надо использовать специальные меры по увеличению эффективности процесса:

- Расчет следует проводить только при использовании специальных программ, вручную он будет иметь низкую результативность, процент брака получится большим.

- Предварительно кругляк надо отсортировать, чтобы обработка велась правильно.

- Для распила надо применять оборудование высокого качества. В противном случае количество отходов будет большим, а качество получаемого пиломатериала станет низким.

- Лучше всего сначала пилить широкий пиломатериал, на обработку узкого уходит больше времени.

- Бревна не рекомендуется брать длинные.

- Перед работой следует настроить оборудование.

Выход готовых пиломатериалов может быть различным. Необходимо помнить, что на первом этапе получаются доски, затем их сортируют. В итоге процент еще больше снижается, например, для лиственных пород он может составить всего 10-20%.

Как оптимизировать раскрой

Последовательность и размеры распила круглого леса.

Чтобы сделать выход пиломатериалов выше, процесс распила необходимо оптимизировать. Это касается в первую очередь тех заготовок, которые имеют значительную кривизну. Чтобы распилить кривой круглый лес, нужно выполнить ряд действий:

- Сначала для работы отбирается только подходящий лес. Если на оставшихся бревнах есть гниль, проростки, трещины на торцах, то необходимо провести отторцевание некоторых участков.

- Если во время работы обнаружена гнилая сердцевина, то можно ее аккуратно удалить, после чего распилить оставшуюся часть. Это позволит избежать больших потерь, получить доски с длиной от 1 м с необходимым качеством.

- Рекомендуется использовать бревна с большим диаметром, чтобы процент выхода был выше. Коэффициент может составлять 1,48-2,1, но все зависит от диаметра, качества кругляка, сортировки, оборудования. Для рамных цехов такой коэффициент составит 1,48-1,6, а для линий с фрезерным оборудованием — 1,6 для крупного леса. При диаметре кругляка от 12 см коэффициент может превысить отметку в 2,1.

Объем отходов после распиливания

Чтобы готовая доска выходила с большим процентом, необходимо правильно все подготовить, работы должны проводиться только в соответствии с технологией. Круглый лес хвойных и лиственных пород дает различный выход. В последнем случае объем получается меньшим, даже если использовать специальное дополнительное оборудование. Хвоя для распиловки считается более удобной, так как ствол у нее прямой, а бревно имеет больший диаметр. Хвойный лес не так подвержен гниению, поэтому брака меньше. Для лиственных пород обычно используют 2 технологии распила:

Разновидности пиломатериалов из круглого леса.

- при помощи ленточной пилорамы на З75, З63;

- в развал, когда в сердцевине материала вырезается полубрус, пропускаемый через многопильный станок.

Объем у ленточной пилорамы составляет 40-50%. При использовании технологии в развал выход другой, его можно увеличить до 70%, но и затраты на такую работу более высокие. Если распиливаться будет круглый лес, длина которого составляет 3 м, то можно увидеть, что процент брака довольно большой, а оставшийся материал требует обработки. Это касается основной массы с досками 22х105(110, 115)х3000 мм. Вариантов такого брака много. Например, это может быть червоточина, которая уже не подходит для большинства работ.

После сортировки объем материала лиственных пород, который относится к сорту 0-2, составит всего 20-30% от того количества, которое получается после распиловки. Это означает, что от общей массы заготовленного круглого леса выход нормальной доски составит всего 10-20%. Остальные материалы в основном идут на дрова. У хвойного кругляка выход будет другим, но внимание надо обращать на то, какие средние значения полученного объема наблюдаются.

Выход пиломатериала

Чтобы выход пиломатериала был оптимальным, необходимо учитывать многочисленные условия. Для правильно вычисления можно рассмотреть пример выхода круглого леса. Данные получены на реальном опыте специалистов и на показателях пилорам. Это дает возможность сравнить процентное соотношение, вычислять оптимальные средние числа.

У хвойных пород возможен следующий выход:

Название доски в распиленном бревне.

- Для необрезной доски и прочих необрезных материалов во время распиловки выход составит 70%. Это число полученного материала при обработке, количество отходов будет равно 30%.

- Для обрезного материала при использовании пилорам на 63, 65, 75 будет меньший выход пиломатериалов, всего в районе 45%. У ленточных пилорам выход обычно составляет до 55-60% готового материала. Если применять средства по повышению эффективности, то можно достигнуть и 70%, хотя для этого требуется большой опыт работы.

- С дисковой пилорамы можно получить пиломатериал в количестве 70-75%, хотя при использовании методов повышения эффективности вполне может быть и 80-75%. Но необходим опыт работы.

Согласно ГОСТ 8486-86, для сорта 0-3 процент выхода, не учитывая сортировку, составляет примерно 70%.

Еще 30% может оставляться на отбраковку готового материала. Отбракованный материал не выбрасывается, он используется для изготовления других видов пиломатериалов, которые допускают наличие определенного брака.

У круглого леса лиственных пород наблюдается другой процент выхода:

- У необрезного материала — 60%.

- У обрезного — до 35-40%, так как кривизна исходного леса лиственных пород обычно большая.

Выход можно и повысить, для этого применяется дополнительное оборудование. Это может быть специальный многопильный станок, станок для обрезания кромок, подгорбыльный станок. В таком случае получится выход пиломатериала увеличить примерно на 20%. Приведенный процент дается на основании данных по получению доски сорта 0-4. При сортировке сортов 0-1 процент получения пиломатериала равен 10%. Чтобы получить куб готового обрезного материала из лиственных пород, необходимо на распил пустить 10 кубов исходного круглого леса.

Выход пиломатериалов из круглого леса может быть различным. Все зависит от исходной породы древесины, используемой пилорамы. Специальные меры по увеличению эффективности позволяют получить больший процент, чем это возможно, но для этого следует иметь определенный опыт работы.

Кто справится с триатлоном?

Производительность + гибкость + прибыльность

5 лет назад на заводе HMS в Хагенове SAB ввела в эксплуатацию новую профилирующую линию

Оптимизация выхода 1: Перед первым фрезерно-брусующим станком бревна, прошедшие трехмерное сканирование, поворачиваются в положение, оптимальное для запрограммированной схемы раскроя

Оптимизация выхода 2: Перед вторым фрезерно-брусующим станком лафет не просто центрируется, а поворачивается в оптимальное положение на основе данных трехмерного измерения

Оптимизация выхода 3: Отвод боковых досок на установку сортировки пиломатериала: на линии SAB в Хагенове возможна распиловка до 8 боковых досок с оптимизацией их положения, до 12 при использовании делительной пилы для боковой доски

Установка сортировки круглого леса в Братске

Производство промышленных установок в индустриальном масштабе сегодня уже не относится к дисциплине ультимативного и высокоспециализированного бега на короткие дистанции. Прибыль и выживание гарантируются не интенсивностью, а эффективностью. От Португалии до азиатской части РФ наблюдает Манфред Шенеберг из SAB/HIT, как производители хвойных пиломатериалов борются за сырье, рынок и снижение затрат.

Перемены последних лет заметны на всех упомянутых рынках, и эти перемены влекут за собой смену приоритетов. Все в большей степени эта тенденция относится и к РФ. Российские специалисты также приходят к осознанию того, что номинально рекордная производительность установок в действительности не гарантирует долгосрочный успех.

Этот вопрос обсуждался и на последнем конгрессе по лесопилению в немецком Касселе. Другой важнейшей темой этого конгресса была нехватка сырья в Германии. Но, несмотря на дефицит сырья, производственные установки, разумеется, остаются в центре внимания. SAB/HIT разработано множество концепций, учитывающих упомянутый в подзаголовке магический треугольник: «производительность, гибкость, прибыльность». Однако успех в марафоне ежедневного лесопильного производства все больше определяют логистика, организация, маркетинг, контроллинг, менеджмент в области финансов и инвестиций и осмотрительная стратегия предприятия.

Инвестиционные бюджеты перестали быть заоблачными; сегодня при выборе нового оборудования нижнего склада и лесопиления возможные варианты анализируются с учетом дополнительных аспектов. Ограничения накладывают прежде всего постоянные инвестиционные и переменные производственные издержки. «Инвесторы вынуждены сегодня все больше ориентироваться на постоянные изменения рынка и финансовой сферы, динамика которых уже не поддается долгосрочным прогнозам, — говорит Манфред Шенеберг. — Мы обязаны сохранить целостность своих профессиональных коллективов и связь поколений внутри них, потому что несем ответственность за будущее своих клиентов. Необходимая для этого будущего стабильность наших собственных предприятий обеспечивается, с одной стороны, нашим консервативным подходом к коммерческим и финансовым вопросам, а с другой — постоянным и последовательным самоограничением в вопросах роста и выбора технологических отраслей и рынков. Небольшой размер, эффективность, кооперация — вот наша концепция противодействия кризису. Эта концепция значительно сокращает административные, маркетинговые и производственные расходы, не снижая инвестиционной безопасности производимых станков и оборудования».

От этой стратегии выигрывает, в частности, компания HMS, которая сегодня укрепляет свои позиции на высококонкурентных рынках Германии и Центральной Европы. На лесопильном заводе HMS близ г. Хагенов (между Гамбургом и Берлином) установлена одна из самых примечательных профилирующих установок Европы, равную которой по широте диапазона схем раскроя и возможностям применения еще надо поискать. Аналогичная установка в настоящее время монтируется на Северо-Западе России. Концепция завода в Хагенове была разработана SAB в тесном сотрудничестве с HMS, которая привнесла в процесс разработки опыт других своих лесопильных заводов, оснащенных оборудованием различных производителей. Компания HMS сформулировала также основные требования: возможность распиловки бревен широкого диапазона диаметров, а также сложного для распила сырья, гибкость в обработке заказов, оптимальный выход продукции в сочетании с максимальной вариативностью схем раскроя. Не последнюю роль в выборе SAB тогда, семь лет назад, сыграл опыт работы лесопильной линии, которую до этого SAB в рамках полной реконструкции установила на заводе HMS в Клейнваллштадте (близ Франкфурта-на-Майне).

Концепция установки HMS в Хагенове работает на благо клиента и сегодня. «Тогда никто не мог предугадать, какое направление примет развитие лесопильной промышленности. В нынешние непростые времена мы снова убедились в том, что не ошиблись, выбрав тогда в качестве оптимальной альтернативы SAB, — говорит руководитель и собственник предприятия Хайнрих-Мартин Зейферт-младший. — Сегодня мы проходим через процесс смены поколений нашего технического руководства, и одним из способов преодоления этого периода стало для нас техническое содействие. На определенный срок мы решили привлечь специалистов извне, предоставив им все полномочия. Но речь здесь идет не только о приобретении нового опыта и актуального ноу-хау — мы добились неожиданного синергетического эффекта у собственных сотрудников, и в перспективе это позволит компании вернуть необходимый организационный тонус».

Техническое обслуживание оборудования лесопильного цеха — образцовое. Во время летних заводских каникул оборудование приводят в соответствие с новыми требованиями рынка и руководства. Ведь нет ничего более постоянного, чем перемены! Модульный принцип построения линий SAB облегчает проведение этой модификации, при необходимости он позволит провести ее и в будущем.

Как уже сообщалось ранее, технологическая концепция завода в Хагенове выглядит следующим образом.

Оптимизация боковых досок, в том числе деление широкой боковой доски, происходит следующим образом. После второго ФБС четырехкантный лафет проходит трехмерное измерение обзольной части. По результатам этого измерения устанавливаются оси инструментов профилирующих круглопильных агрегатов, определяя оптимальную ширину и положение боковых досок. Эти агрегаты осуществляют гибкую распиловку до восьми боковых досок с лафета. Но поскольку широкую боковую доску можно прямо на лафете разделить на две доски нужной ширины (как симметрично, так и асимметрично и с оптимизацией положения), то в действительности возможно получение до 12 боковых досок с лафета. Это обуславливает очень высокие требования к автоматизации всех последующих операций с досками.

Такая технология гибкой и высокопродуктивной обрезки и отделения боковых досок, получившая дальнейшее развитие на основе опыта работы установки в Хагенове, сегодня ничем не уступает традиционному высокотехнологичному обрезному оборудованию и реализуется SAB в уже стандартных технологических модулях.

Однако М. Шенеберг призывает, при всем восхищении лесопильным оборудованием, не забывать: «Во всем процессе создания стоимости, начиная с работы нижнего склада и заканчивая переработкой пиломатериала, основные потери возникают, часто оставаясь незамеченными, именно на нижнем складе!» Очевидными они часто становятся только в лесопильном цехе — при анализе выхода продукции или даже при сравнении замеренного объема круглого леса на входе в установку сортировки бревен с объемом полученного пиломатериала. Возникает соблазн возложить ответственность за выход продукции на используемую технологию распиловки, что побуждает к внедрению на этом участке капиталоемкого оборудования. Но получение прибыли обеспечивается прежде всего правильной работой нижнего склада. Квалифицированная сортировка и классификация сырья должны сочетаться с технологией распиловки, оптимизированной в соответствии со схемами раскроя, а также с соответствующей организацией всего производства. По этой причине SAB/HIT создает собственные установки сортировки круглого леса, согласованные с производственными процессами и оптимизированные под требования дальнейшего производства.

Следующий этап создания стоимости на лесопильном заводе промышленного масштаба — это отвечающий требованиям маркетинга контроль качества пиломатериала, его сортировка по качеству и упаковка. SAB/HIT производит установки сортировки (сырого) пиломатериала, интегрированные в лесопильные линии, а также установки сортировки (сухого) пиломатериала, который после сушки поступает на повторную сортировку по качеству и формирование транспортных штабелей. Поскольку эти установки могут быть оснащены оборудованием от простого до очень сложного, инвестиционный бюджет может колебаться в довольно большом диапазоне. Существует также возможность повысить рентабельность благодаря комбинированной установке сортировки, которая служит как для формирования штабелей для сушильных камер, так и для их перештабелирования в штабели для транспортировки. Именно такая установка будет работать на заводе на Северо-Западе РФ, где уже начат монтаж оборудования. Осветить все технические возможности этой установки не позволяют рамки статьи. Но продолжение обязательно последует!