Как изготовить формы для блоков своими руками?

Формы для шлакоблоков

Шлакоблок представляет собой один из наиболее распространенных строительных материалов, востребованность которых объясняется низкой стоимостью. Изготовлением бетонита можно заняться самостоятельно, что существенно уменьшит общие затраты на возведение сооружений. Для этого достаточно запастись расходными материалами и приобрести формы для шлакоблока. Если в строительстве необходимо использовать камни нестандартных размеров, то рекомендуется изготовить матрицы для него своими руками.

Разновидности бетонных элементов

В производстве строительных блоков используют шлак, наполнитель, воду из которых замешивают раствор. Для создания нужных геометрических параметров смесь помещают в формы для отливки шлакоблоков. Здесь происходит усадка раствора естественным путем или с помощью вибропрессования. В результате всех действий получают бетонит двух видов:

- полнотелый – прочный монолитный блок, отличающийся большой массой и низким уровнем теплоизоляции;

- пустотелый – блочный элемент с внутренними пустотами, характеризуется нормальной теплоизоляцией и надежной прочностью.

Чтобы создать полости в блоках, формы заливают раствором наполовину. Затем вдавливают в них пластиковые бутылки, заполненные водой (можно также использовать стеклянную посуду).

Преимущества и недостатки шлакоблоков

- дешевизна;

- большой размер (стандартные параметры 390х190х188 мм).

Положительные качества материала значительно облегчают строительный процесс, ускоряют его сроки и позволяют экономить кладочный раствор.

- слабая морозостойкость;

- высокая теплопроводность;

- низкая шумоизоляция;

- неполное соответствие экологическим нормам;

- затрудненный процесс обработки.

Совокупность всех показателей делает шлакоблок наиболее востребованным в строительстве цоколей зданий или малоэтажных объектов, не нуждающихся в теплоизоляции (гараж, сарай и другие хозяйственные постройки).

Изготовление разъемных матриц для бетонита своими руками

При производстве шлакоблоков небольшими партиями в домашних условиях потребуется емкость для замешивания раствора и заливочные формы. Число матриц зависит от количества элементов, которое вы сможете изготовить за один рабочий день. Готовые изделия будут сушиться в формах не менее суток.

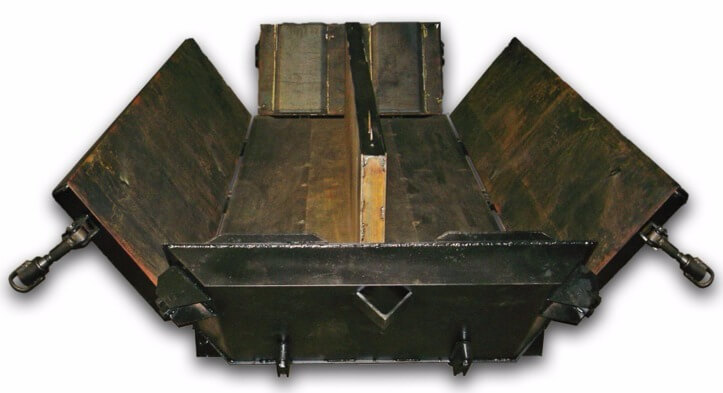

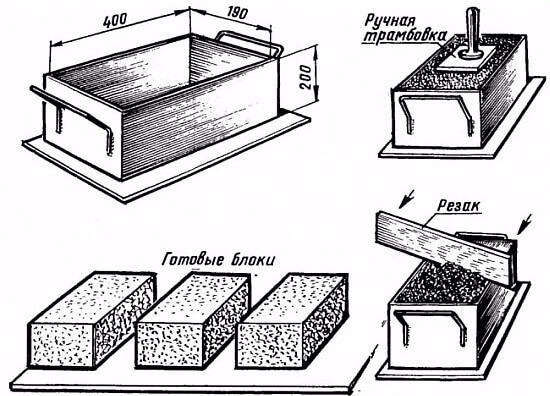

Матрицы для заливки делают из дерева или металла. Формы разборные состоят их боковых стенок и донышка. Между двумя металлическими листами (или деревянными досками) закрепляют поперечины, выдерживая шаг соответствующий длине строительного блока. Его толщину определяет расстояние между основными стенками.

В целях экономии материала рекомендуется изготавливать опалубку, рассчитанную на несколько блоков (4–6 штук). Более громоздкие конструкции будут создавать неудобства в работе и значительно снизят эффективность производства.

Если у вас нет возможности использовать подручные материалы для изготовления опалубки или требуется изготовить всего несколько шлакоблоков, можно устроить форму прямо в земле. Выкопайте ямки нужного объема, выровняйте поверхности, посыпьте песком и слегка увлажните водой.

Формы самодельные для шлакоблока можно также делать без дна. Доски (металлические полосы) пропиливают таким образом, чтобы поперечные элементы надежно вставлялись в продольные, образуя одинаковые ячейки, зафиксированные общей рамкой. Разборную опалубку укладывают на ровную поверхность, предварительно постелив полиэтиленовый лист или гладкий резиновый коврик.

Чтобы упростить выемку готовых блоков, рекомендуется покрыть внутренние стенки матричных форм масляной краской. После опустошения ячеек опалубку промывают водой, просушивают и слегка смазывают отработанным машинным маслом или соляркой.

Для производства единичной отливки можно применять пенопласт. Из него легко получается форма для изготовления шлакоблоков нужного размера. Воспользоваться подобной матрицей придется только один раз, потому что при извлечении готового камня ее придется сломать.

Оборудование для формирования шлакоблоков

При необходимости возведения нескольких объектов или организации собственного бизнеса по производству бетонита метод матричной заливки будет неэффективным. Для этих целей лучше обзавестись специальным вибростанком. В производстве шлакоблоков применяют формы в виде небольших носилок, содержащие не более пяти ячеек.

Фабричное оборудование поставляется сразу с готовыми матрицами. Если вы планируете изготовить несложный станок и формы к нему самостоятельно, то для этого понадобятся следующие материалы:

- электрический двигатель с двумя валами мощностью 0,5–0,7 кВт;

- болгарка;

- электросварочный аппарат;

- листовой металл толщиной 3 мм;

- прочная арматура диаметром 12 мм.

Как изготовить шлакоблок своими руками

Процесс домашнего производства не представляет большой сложности, он состоит из четырех этапов.

1. Замешивание раствора из шлака, цемента, песка и воды.

2. Заполнение форм готовым составом.

3. Уплотнение заливки с помощью прижима и вибрации в течение 1–2 минут.

4. Выемка готовых камней.

Чтобы из формы извлечь шлакоблоки для высыхания, нужно слегка обстучать опалубку по периметру и раскрепить ее. Через 2–3 часа удаляют бутылки, а блоки оставляют просушиваться на 2–4 дня при естественной температуре, после чего можно приступать к строительным работам.

Таблица цен на популярные вибростанки в Москве

Станок для блоков своими руками – простое оборудование для изготовления керамоблоков, шлакоблоков, арболитовых, газосиликатных и других строительных блоков

В наше стремительное время на рынке стройматериалов появляется все новая продукция, преуспевающая по многим показателям своих предшественников. Интересным фактом является то, что некоторые стройматериалы можно изготовить в домашних условиях. Русский народ, не избалованный деньгами и благами цивилизации, может придумать многое для того, чтобы сэкономить и самореализоваться.

В наше стремительное время на рынке стройматериалов появляется все новая продукция, преуспевающая по многим показателям своих предшественников. Интересным фактом является то, что некоторые стройматериалы можно изготовить в домашних условиях. Русский народ, не избалованный деньгами и благами цивилизации, может придумать многое для того, чтобы сэкономить и самореализоваться.

Собственноручное изготовление блочных строительных материалов

Явным подтверждением этого является изготовленный своими руками станок для блоков. Он понадобится любителям, которые могут сами построить сарай, баню, гараж, и даже жилой дом, из своих пеноблоков, газоблоков, керамоблоков, шлакоблоков, опилково-бетонных (арболитовых) и других блоков с разными наполнителями. Зная пропорцию составных частей, экспериментируя на входящих ингредиентах, с ним можно изготовить блочный строительный материал собственноручно на строительство любых помещений и даже на закладку фундамента.

ЧИТАТЬ ПО ТЕМЕ:

Разработка своими руками чертежей вибростола для утрамбовки строительных смесей

Различное количество ячеек в форме

В зависимости от масштабности производства и возможностей, изготавливают формы для блоков своими руками, рассчитанные на 1-2 изделия, 6-8 изд., 10-14 шт., 21- 30 ед. и др.(фото 1). Они рассчитаны для изготовления цельных блоков и изделий с пустотами различной формы. Поменяв размеры матрицы, можно производить блоки, пригодные для стен и для фундамента. Потому размеры блоков и их количество может быть разным (ф.2). Для удобства извлечения готового изделия, следует предусмотреть разборную конструкцию. Материалом для изготовления форм может быть металл, водостойкая фанера, древесина. Формы – это своего рода съемная опалубка, которая позволяет изготовить качественный строительный материал с нужными заданными характеристиками.

Этапы изготовления форм для блоков своими руками

Для изготовления металлических матриц понадобится листовая сталь б-3 мм и металлическая труба D 8 мм для формирования пустот, а также болгарка, сварочный аппарат, другие рабочие инструменты.

- Подготавливаются заготовки для стенок. Их можно вырезать в домашних условиях болгаркой 450х210 и 220х210 по 2 заг. Дно формы должно иметь бортик высотой 3-3,5 см и ручку. На стенках делаются насечки (ф.3 ).

- Для изготовления пустот потребуются цилиндры (фото 4). Для этого, от трубы отрезается нужное количество заготовок из расчета 3 ед. на 1 блок. Высота должна быть на несколько мм меньшей от высоты стенок. Для придания трубной заготовке конусной формы, с одной стороны нужно до половины разрезать трубу и зажать тисками. Каждую трубную заготовку нужно заварить с обеих сторон, получатся пустотелые заглушенные цилиндры (заполнители). Они привариваются к планке, затем вставляются в форму и планка приваривается к стенкам формы (ф. 5).

- Заваривать все швы необходимо снаружи.

- Из толстостенной пластины делаем пресс с отверстиями с диаметром, превышающим диаметр пустотных цилиндров. Пресс должен заходить на матрицу, примерно на 50 мм. К прессу привариваются ручки (фото 6).

Готовые формы для блоков своими руками не требуют больших затрат. С ними могут работать люди, не имеющие особенной квалификации. Главное, выполнить правильный замес и уплотнить содержимое.

Станки для блоков своими руками

Для того, чтобы хорошо утрамбовать смесь для блочных стройматериалов, можно пользоваться вибростолом или изготовить станок для блоков своими руками с прикрепленным к боковине вибратором. На фото 7 предложен чертеж вибрационного станка. Готовую конструкцию оснащают ручками, которые помогают снять матрицу без повреждения сырой бетонной заготовки. Приваренные к несущей раме колесики создают передвигающееся устройство.

Фото 8 предлагает поэтапное изготовление оборудования на одну заготовку. Оно сходно с производством форм без двигателя. Прикрепленный вибратор облегчает работу и делает готовый стройматериал более качественным. Применение станочного оборудования для изготовления стройблоков – совсем несложное. Но, при работе с ним следует придерживаться техники безопасности.

ЧИТАТЬ ПО ТЕМЕ:

Можно ли изготовить пенобетон своими руками в домашних условиях и как?

Вывод

Для мастеров, которые не бояться экспериментировать и творить, изготовление форм или вибростанка для производства блоков не составит труда. Кроме того, они сами воспользуются своими механизмами и получат достаточное количество строительного материала.

Изготовление бетонных блоков и форм для них

Блоки из бетона могут быть полезны в следующих случаях:

- изготовление ограждений, массивных строительных возведений;

- производство зданий из бетонных блоков;

- возведение мелких декоративных изделий из бетона.

В зависимости от желаемого результата, форма для изготовления блока будет отличаться. Строительный рынок полон иностранными/отечественными производителями блоков для бетона. Они производят материал любой категории сложности. В случае самостоятельного ремонта, вариант создания блока из бетона своими руками в домашних условиях вполне реален.

Обратите внимание: установка блоков займет гораздо меньше времени, сравнительно с другими материалами, из-за своего размера.

Сфера применения

Чаще блоки из бетона используются в качестве базового элемента построек: гаражи, многоэтажные жилые дома, офисы, частные дома, дачные участки и прочее. Сфера применения не ограничивается крупномасштабными строительными проектами. Возможно самостоятельное изготовление/использование блоков из бетона в домашних условиях. Единственная трудность: необходимо задействовать дополнительную строительную технику (сушилка, бетономешалка). В качестве сушилки можно использовать закрытое помещение (подсобное), с наличием калорифера. Необходимая температура для сушилки своими руками – 70 градусов. Бетонные формы используются для следующих изделий:

- строительный бетонный материал;

- декоративные архитектурные элементы (вазы, бордюры, скульптуры);

- тротуарная плитка (тип может варьироваться);

- ограждения (в том числе и декоративного характера);

- лотки для дренажа;

- железобетонные строительные плиты.

Особенность: в зависимости от нужного нам продукта, качество, детали, отливка формы будет различаться. Чтобы создать форму, а затем изделие своими руками следует провести точные расчеты, внимательно следить за процессом, следовать правилам создания, знать особенности материала/будущего изделия.

Материал для изготовления

Разнообразие бетонных блоков, особенности их применения, выдвинуло на рынок множество новых материалов. Исходный материал, который отдаст форме качественные характеристики, может варьироваться в зависимости от требований к конечному продукту. Каждый материал рассчитан под ценовую категорию, качество, методы обработки, технические показатели.

Эластомеры

Производство изделий с мелкими деталями, создание максимально точных копий, требует применения эластомерных форм. Область применения:

- сложные объемные изделия;

- высокоточные барельефы;

- архитектурные возведения.

Производство данных изделий невозможно без следующих компонентов:

- резина (синтетический каучук);

- формопласт;

- компаунды (полиуретан/силикон).

Примерный расход материала: 10-40 кг/м2.

Недостаток: сделать подобное изделие в домашних условиях крайне сложно. Следует использовать специализированную технику варочного, дробильного назначения. К тому же, перед тем, как приступать к работе над веществом, следует проконсультироваться у специалиста. Из-за тонкостей работы с материалом, подобная консультация является обязательной.

Пластик

Крупногабаритные возведения, которые не требуют точных геометрических расчетов, лучше изготавливать из пластиковых форм. Основные материалы:

- стеклопластик (низка совместимость с матрицей цемента, из-за чего возможны трещины, разломы);

- жесткий пластик (склонны к короблениям, поэтому основная сфера применения – тротуарные плиты, бордюры, брусчатка из бетона);

- листовой пластик АБС (склонен к расслаиванию, следует использовать дополнительную силиконовую смазку. Из него можно изготовить материал небольшого размера);

- листовой/пленочный полистирол (хорошо передает фактуру, очертания предметов, является хрупким материалом);

- пластик ПВХ (наиболее прочный, качественный. Максимально низка адгезия, не требует очистки и смазки).

Если вы решили использовать пластик, чтобы изготовить блок, обязательно проследите за наличием жесткой опалубки. Именно опалубка даст материалу нужный рельеф, жесткость, обеспечит легкое извлечение. В случае несоблюдения данного правила, изделия либо развалиться во время сушки, либо результат будет некачественным, недолговечным.

Самостоятельное создание формы

Обратите внимание на то, что окончательная обработка изделия должна проводиться после полного застывания. Если продукт будет сырым, дальнейшие действия (например, резка) нелогичны, неэффективны. Создание формы:

Обратите внимание на то, что окончательная обработка изделия должна проводиться после полного застывания. Если продукт будет сырым, дальнейшие действия (например, резка) нелогичны, неэффективны. Создание формы:

- Начните производство с подручных средств. К примеру, можете воспользоваться пенопластом. Вырежьте штамп, заполните его заранее подготовленной смесью (песок цемент). Вы получите один экземпляр формы для бетонной декорации. Можете использовать пластиковые контейнеры разного размера вместо штампов.

- Соберите изделие из обрезков ДСП, ламината, дерева. Основное правило – поверхность должна быть гладкой. В случае шероховатости, между блоками и поверхностью образуются трещинки либо бетон неравномерно распределится, что затруднит извлечение изделия.

- Залейте бетонной смесью форму, оставьте ее на несколько дней до полного высыхания (зависит от вида смеси, материала изделия. Нужные показатели просмотрите в инструкции к материалу).

- После полного высыхания аккуратно достаньте (например, шпателем или похожим предметом), готовое изделие.

- Проведите (в случае необходимости) требуемую декоративную работу.

Если у вас нет времени/желания проводить процесс самостоятельно, воспользуйтесь услугами строительных фирм. Связавшись с нужной вам компанией, вы сможете сделать заказ на ту форму, которая вам нужна. Объясните цель строительства, желаемый материал, оговорите сроки. За установленную цену (следует согласовать лично, по телефону) вас проконсультируют и примут заказ. Таким образом, вы можете быть уверены в качестве полученного изделия, его долговечности, правильности создания.

Самостоятельное создание блока

Бетонные блоки – незаменимый материал для строительства крупногабаритных построек. Себестоимость материала ниже, сравнительно с остальными. К тому же, постройки из бетона прослужат вам более 70-ти лет. Для того, чтоб сократить затраты, можно создать бетонный блок самостоятельно. Процесс создания:

- установите опалубку (ее нужно сделать необъемной);

- изготовьте форму из подручных средств: ДСП, фанера, деревянные доски. У формы для создания блока не должно быть дна;

- поместите изделие на гладкую поверхность, застеленную тканью либо пленкой;

- смажьте все детали опалубки маслом (для того, чтобы извлечение готового материала прошло легче);

- смешайте в большой емкости песок, гравий, известь, цемент. Соотношения раствора к цементу должно составлять 1:4. Перемешайте, добавьте воды. Воду лучшего добавлять в прохладную погоду, во избежание испарений. Если вода незамедлительно испарится из смеси, возможность появления трещин возрастет. Правильно подберите соотношение воды, чтобы раствор не был слишком жидким или густым;

- заполните изделие полученным раствором до середины;

- прокладывайте проволоку над заполненной формой;

- заполните форму до краев полученным раствором;

- сгладьте поверхность (любым инструментом), чтобы она стала гладкой.

Через 28 дней после того, как была приготовлена смесь, которая находится внутри, полностью схватится и приобретет наивысший показатель прочности. Единственный недостаток процесса – длительность сушки. Если у вас нет времени для ожидания, закажите заводской бетонный блок. Обратите внимание на то, что цена будет отличаться в несколько раз. Экономия при самостоятельном изготовлении составит порядка 70%.

Заключение

Бетонная форма – оптимальный вариант для получения бетонных блоков. Преимущества:

- низкая себестоимость;

- прочность, устойчивость;

- цена упадет в несколько раз при самостоятельно изготовлении;

- легкость использования;

- рассчитаны на несколько циклов повторного использования;

- не требуют особой строительной техники (если речь не идет о масштабных строительный работах).

Совет: для единичного ремонта не следует покупать специальной техники. Создать нужный вам блок и форму под него, можно с помощью подручных средств. В любом случае, цена на ДСП, фанеру или деревянные доски значительно ниже специальной строительной техники. Если вы решили развернуть масштабное строительство, приобрести нужную технику, набрать квалифицированных рабочих – первостепенная основа дела.

Если подобный фронт работ вас не устраивает, оформите заказ у строительной фирмы, которая предоставляет подобные услуги. Обратите внимание на то, что цена возрастет в несколько раз. В любом случае, вы получите качественный материал, в нужное для вас время, без трудозатрат и длительного ожидания.

Как изготовить формы для блоков своими руками?

Как изготовить бетонные блоки своими руками и почему это нужно делать мы ответим на этой страничке сайта «В помощь домашнему мастеру».

При постройке дома из бетонных блоков себестоимость такового оказывается слишком большой. Поэтому существует альтернативный способ решения данного вопроса: данные блоки можно изготовить самостоятельно и производство бетонных блоков можно осуществлять в домашних условиях!

Что для этого надо? Прежде всего нужно определиться с размерами. Я предлагаю остановиться на следующих размерах: 200х200х400 мм и 200х200х200 мм (это «половинки» и они обязательно потребуются при проведении работ).

Теперь подготовим формы-опалубки. Для этого необходимо распилить старые мебельные щиты из ДСП соответствующих размеров и соединить шурупами через поперечные и продольные перегородки, выпиленные из доски 40 мм(смотрите рисунок).

Такая форма удобна тем, что в нее можно одновременно закладывать 4 блока. Далее форма без дна выставляем на ровное основание под навесом, застеленное полиэтиленовой пленкой. Их внутренние поверхности промазываются отработ анным машинным маслом. Это сделано для того, что бы легче было винимать блоки после того как они затвердеют.

Теперь подготовим материал из которого будем делать блоки. В бетономешалку, а при ее отсутствии в любую емкость насыпаете гравий песок и немного извести. После того как это перемешается добавляете цемент.

Соотношение при закладке должно соответствовать пропорции — 1 часть цемента на 4 части заполнителя. Все это тщательно перемешивается и разбавляется водой до нужной консистенции. Раствор должен получится таким, что бы его удобно закладывать в форму.

Далее в форму укладывается по две лопаты раствора, армирующую проволку. На всем это еще следует расположить «вальтом» две стеклянные бутылки, заткнутые пробками. Бутылки будут играть роль герметичных стеклоблоков и благодаря им внутри блока создаются две воздушные камеры, создающие теплозвукоизоляцию.

После укладки бутылок снова заливается слой раствора с армирующей проволкой. Сверху все покрывается дополнительным слоем раствора, который заглаживается мастерком. При заливке раствора нужно хорошо утрамбовывать его, что бы внутри формы не образовывались пустоты. Когда бетон затвердеет снимается боковая стенка формы и вынимаются блоки.

Изготовлять блоки лучше в пасмурную погоду, поскольку время испарения воды из раствора увеличивается, что уменьшает вероятность появления трещин на готовых блоках. Если все же вы производите работы в жаркое время, то фомы необходимо размещать в тени и желательно накрывать их, чтобы уменьшить скорость испарения воды. Используя данный метод вы экономите до 60 процентов средств.

Вот пожалуй и все, что я хотел рассказать о народном способе изготовления бетонных блоков своими руками в домашних условиях.

ПОНРАВИЛАСЬ СТАТЬЯ? ЖМИ НА КНОПКИ И ДЕЛИСЬ ИНФОРМАЦИЕЙ С ДРУЗЬЯМИ В СОЦ.СЕТЯХ:

Изготавливаем бетонные опоры своими руками

Наиболее универсальными и привлекательными в плане выбора типа конструкции на сегодняшний день являются наборные столбы из бетонных блоков. Рассмотрим ряд положительных качеств такого вида опор и способ, как сделать столбы для забора самостоятельно.

Ограждение с наборными опорами

Факторы в пользу выбора наборных опор

К неоспоримым достоинствам наборных столбов следует отнести:

- низкая себестоимость;

- доступность материалов;

- простота изготовления элементов;

- несложность монтажа блочных столбов;

- долговечность;

- универсальность.

Невысокая себестоимость такого типа столбов обусловлена простотой технологического процесса изготовления как самих комплектующих, так и несложностью их конечного монтажа. Она включает стоимость доступных расходных материалов (бетон, армирующие закладные элементы), недорогое оборудование (отливочные формы для блоков и колпаков), и оплату в случае наёмного труда.

Бетон – высокопрочный материал, способный противостоять внешним разрушающим факторам. При точном соблюдении технологии изготовления цементных блоков, длительность срока эксплуатации, как самих опор, так и забора, частью которого они являются, не имеет временных ограничений.

Прочностные характеристики конструкции наборных бетонных столбов позволяют использовать их в качестве опор для заборов любого вида экранирования. Они пригодны не только для заборов с лёгкими экранами из сварных секций, изготовленных из металлических прутьев, различных видов сетки, евроштакетника или профлиста, но и еврозаборов с закладными железобетонными плитами.

Изготовление бетонных блоков и крышек

Для самостоятельного изготовления бетонных блоков и крышек понадобится несложное оборудование.

Форма для изготовления бетонных частей

Оборудование для отливки комплектующих

В первую очередь, это форма для отливки блоков, состоящая из внешнего разборного корпуса и закладной коробки. Для того, чтобы сделать их с гладкими гранями, корпус изготавливают из металлических листов толщиной 1,5-2,5mm. Для декоративных блоков используют коробы с внутренней рельефной поверхностью, стенки которых отливают из алюминиевых сплавов. Части внешнего корпуса скрепляются либо при помощи болтовых соединений в местах сопряжения панелей формовочной коробки, либо фиксируются рамкой изготовленной из профильных труб 20х20х1,5. Закладную коробку изготавливают из листового металла толщиной 1,5-2,5mm. Внутри закладной коробки приваривают ручку из металлической трубы d25-30mm.

Формы для отливки колпаков

Для изготовления декоративных накладных колпаков из бетона используют пластиковые формы, которые имеются в широком ассортименте на строительных рынках.

Формовка бетонного блока

Внутри собранного формовочного короба размещают закладную коробку, располагая её таким образом, что бы расстояние (зазор) между сторонами закладной коробки и внешнего короба по всему периметру было одинаковым. В зазор засыпают, и по мере наполнения утрамбовывают, бетонную смесь. Очень важный фактор, влияющий на качество блоков – состав и пропорции смеси. Смесь приготавливают из цемента М500, песка с модулем крупности не менее Мкр 2,7, гранитного щебня фракцией 2-5, воды и добавок — пластификатора и красителя.

Формовочная коробка в сборе

После застывания бетона в течение 6-8 часов при температуре 20 градусов, закладную коробку обстукивают изнутри и вынимают. После чего снимают внешний формовочный короб. Для монтажа опор, готовые бетонные элементы можно использовать только после окончательного двадцатидневного высыхания.

Закладка бетонной смеси

Отливка накладного колпака

Накладные декоративные крышки (колпаки) отливаются в пластиковые формы, закреплённые на вибрационных столах. В домашних условиях вибрационный стол можно заменить, поместив форму в деревянной рамке, закреплённой на старой автомобильной покрышке. Бетонную смесь для крышек приготавливают чуть более жидкой, чем для изготовления блоков, доводя её до консистенции сметаны добавлением воды при постоянном помешивании. После заливания смеси рамку обстукивают со всех сторон до появления на поверхности смеси жидкого цементного молока.

Монтаж наборной опоры

Как правило, сборка блочных столбов производится на основе ленточного фундамента забора, но возможно изготовление железобетонного основания для каждого отдельного столба.

Изготовление фундамента с закреплённым армирующим элементом

В качестве армирующего (закладного) элемента наборных столбов применяют металлические трубы круглого d100mm или квадратного сечения с размером боковой стороны 800-1200mm и толщиной стенки 2-2,5mm. С этой же целью можно использовать четыре скреплённых перевязками арматурных прута d12mm. Важно знать, что для хорошей устойчивости, размер заглубленной части столба должен составлять не менее половины размера её надземной части. Для изготовления основы для столба, в месте его расположения, выкапывают яму с размером сечения большим, чем внешний размер блока на 150mm по всему периметру.

Глубина ямы должна составлять 2/3 размера заглубления армирующего элемента. В яме размещают опалубку в виде короба из обрезной доски толщиной 25mm. Для арматуры из прутьев посередине ямки пробуривается шурф d150-200mm. В него вкладывают металлические прутья, а пустоты заполняют бетонной смесью и утрамбовывают. В случае использования трубы в качестве элемента жёсткости, её заколачивают посредине ямы до достижения необходимого размера надземной части.

Дно ямы засыпают слоем песка 30-50mm. Тщательно утрамбовывают и засыпают слоем гравия 50-70mm. После чего опалубку заливают бетоном с содержанием в общем объёме бетонной смеси не менее 70% наполнителя из гранитного щебня. Размер надземной части фундаментного блока составляет примерно 100-150mm.

Фундамент с забетонированными арматурными прутьями

Установка на фундамент

По окончании застывания и высыхания бетона фундамента на его поверхность устанавливают блоки, пропуская арматуру через их внутреннюю полость. Между собой и фундаментом их скрепляют цементным раствором. Внутреннюю полость блоков по мере их установки, заполняют и утрамбовывают бетоном. Сверху столба устанавливают декоративный колпак.

Изготовление наборного шпиля

Формовочные контейнеры для получения пенобетонных блоков

Пенобетонные блоки привлекают частных застройщиков высокими физико-техническими характеристиками и небольшой стоимостью. Многие предпочитают их не покупать, а мастерить своими руками, так как цена промышленных изделий намного выше изготовленных частным образом. Некоторым приходится заниматься производством собственными силами из-за нужды в нестандартных размерах.

Технически сложного оборудования не требуется. Главное, чтобы было помещение и каркас.

Виды и особенности

Пенобетон – результат взаимодействия водной цементно-песчаной смеси и пенообразователя (иногда с пластификаторами или затвердителями). Полученный раствор заливается в специальные формовочные контейнеры, там он и застывает.

Емкости могут быть одноместными без перемычек и многоместными. Первые не очень популярны в частном производстве, так как изготовленные с их помощью большие монолитные блоки приходится распиливать, что ведет к увеличению себестоимости. Гораздо выгоднее иметь ячеистые формы.

Немалое значение в надежности и долговечности играет материал, из которого они собираются: из металла, пластика или ламинированной фанеры.

Металлические наиболее дорогие, но самые долговечные. Создаваемые с их помощью элементы имеют:

- точную геометрию и размеры;

- ровную поверхность.

В металлической оснастке для пенобетонных блоков различаются два типа контейнеров: неразъемный или сборный.

Сборные имеют основание, откидывающиеся стенки и перегородки, болты и зажимы, которые используются для удаления из емкости «созревших» кирпичей. Металлические формы для пенобетонных блоков легко монтируются и разбираются, что создает оперативность в работе и сокращает время производственного процесса. Но ускоренная технология ведет к быстрому искривлению элементов. Это увеличивает риск получения бракованной продукции с измененной геометрией и размерами.

Иногда неразъемные металлические емкости выпускаются без дна, но они менее прочные, чем те, у которых оно имеется. Жесткость конструкции в этом случае обеспечивается швеллером. Из цельных контейнеров изготовленные блоки вытряхиваются, чему способствует смазывание металлического каркаса специальным составом, куда не входят жировые ингредиенты.

Металлические виды отличаются практичностью, удобством хранения и транспортировки. Но их стоимость выше, чем у пластиковых, которые можно купить только поштучно. Цена форм из полимерных материалов, не имеющих дна, невысокая, но эти изделия требуют для установки исключительно ровной поверхности. Не все помещения индивидуального производства,могут иметь абсолютно гладкий пол, где нужно установить несколько десятков контейнеров, усредненный размер которых составляет 39х19х18,8 см.

Пластиковые емкости имеют свои преимущества:

- Низкая себестоимость изделий, для производства которых нет необходимости в специальных помещениях и многочисленном обслуживающем персонале. Из-за небольшого веса для работы достаточно одного человека.

- Невысокая стоимость формы позволяет приобрести то количество, которое понадобится для 2-х цикличной закладки.

- Пенобетон не липнет к пластиковым стенкам и поэтому их не нужно ничем смазывать.

- Емкости можно применять до 2000 раз.

- Компактные габариты готовых элементов занимают мало места, что позволяет экономить полезную площадь рабочего помещения.

Хрупкость полимерных материалов и неустойчивость к механическим воздействиям является серьезным недостатком.

Формы из ламинированной фанеры используются и домашними мастерами, и на предприятиях. Деревянные элементы не дефицитные, цена – невысокая, сделать их своими силами не представляет особой трудности.

Чисто конструктивно каркас представляет собой ящик, собранный из ламинированной фанеры, для изготовления одного пеноблока. Он весьма громоздкий и неудобный в хранении, а также склонный к разбуханию во влажных условиях. Последний отрицательный факт диктует применение полиэтиленового покрытия внутри контейнера для защиты древесины от деформации. Увеличение циклов тоже отрицательно сказывается, и нередко возникает необходимость заменить стенки или перегородки. Часто для поддержания геометрии используются струбцины, стягивающие борта опалубки.

Несмотря на слабые стороны деревянных систем, должный уход и правильный монтаж обеспечивают некоторые преимущества оснастки из фанеры, а именно:

- простота в изготовлении;

- небольшая стоимость;

- малый вес конструкции;

- относительная точность размеров;

- способность выдержать 50 заливок.

Как сделать своими руками контейнеры для изготовления пеноблоков?

Металлические каркасы более долговечны и удобны, но емкости из фанеры не требуют заводского оборудования, поэтому справится и непрофессионал. По схеме с указанными размерами рассчитывается нужное количество ячеек. Оптимальный вариант – это когда в одном цикле используется 20 штук. Для сменной бесперебойной работы их необходимо приблизительно 40. Теоретический расчет откорректируется в процессе работы скоростью образования пенобетона и быстротой его схватывания, а также оперативной заливкой.

Для каркаса должна быть фанера толщиной более 8 мм, которая выдерживает давление смеси и сохраняет требуемую геометрию. Последовательность производства такова:

- Согласно эскизу из фанеры вырезается дно ящика с учетом толщины внутренних перемычек.

- Готовятся другие стенки и перемычки такой высоты, чтобы пенобетон заливался «заподлицо» с контейнером, то есть, Нкаркаса = Нпеноблока. Во внутренних плоскостях прорезаются желоба для разделительных элементов.

- Между собой скрепляются все заготовки, используя для жесткости металлические уголки.

- Перемычки вставляются в пазы.

- Полученные ячейки ровно, без морщин и заломов покрываются полиэтиленовой пленкой. В противном случае все будет отражено на поверхности.

Контейнер из металла выполняется по этой же схеме, только с использованием сварочного аппарата.

Нюансы заливки пеноблоков

Песок для смеси нужно просеивать. Это обеспечивает удаление мусора и крупных фракций, так как здесь необходимы размеры зерен, не превышающие двух единиц.

На сушку блоков уходит около 2-х суток при температуре 50–60°C. Но это время можно сократить, если для уменьшения периода застывания ввести хлористый кальций в процентном соотношении к цементу как 1:2.

Формы для пенобетонных блоков

Пенобетон представляет собой пористый камень, обладающий отличными характеристиками морозоустойчивости и прочности, а также отлично сохраняющий тепло. Блоки из пенобетона не поддаются деформации со временем и формируют в помещении хороший микроклимат. На современном рынке строительных материалов пенобетонные блоки пользуются стабильным спросом. Соответственно, постоянно присутствует потребность в специальных формах для производства пеноблоков. Эти формы предназначены для того, чтобы облегчить процесс изготовления блоков из пенобетона. При помощи таких форм можно производить лего-формы или блоки нужного размера.

Пенобетон представляет собой пористый камень, обладающий отличными характеристиками морозоустойчивости и прочности, а также отлично сохраняющий тепло. Блоки из пенобетона не поддаются деформации со временем и формируют в помещении хороший микроклимат. На современном рынке строительных материалов пенобетонные блоки пользуются стабильным спросом. Соответственно, постоянно присутствует потребность в специальных формах для производства пеноблоков. Эти формы предназначены для того, чтобы облегчить процесс изготовления блоков из пенобетона. При помощи таких форм можно производить лего-формы или блоки нужного размера.

Формы имеют вид каркаса, в который заливается смесь воды, песка и пенообразователя. После того как пеноблок остынет, его просушивают и нарезают в условиях открытого воздуха. Форма для производства пеноблоков может изготавливаться из различных материалов и бывает:

- металлическая;

- пластиковая;

- фанерная.

Металлические формовочные контейнеры

Металлические формы бывают:

- с дном;

- без дна.

По типу формы для пенобетонных блоков могут быть:

- разборными;

- неразборными.

Для форм разборного типа без днища могут использоваться вырезанные прокатные листы, толщина которых составляет 4 мм. Быстрая точность сборки кассеты под заливку обеспечивается высокой точностью резки. Размеры кассет могут меняться в соответствии с количеством блоков. Стандартные размеры изготовления:

- 600х300х200 мм,

- 600х300х100 мм.

Формы для пенобетонных блоков с дном имеют большую жесткость и прочность благодаря тому, что дно и боковины таких изделий производятся из листа, толщина которого составляет не менее 6 мм, а дно дополнительно укрепляется за счет швеллеров.

- оперативность работы (такие формы имеют борта откидного типа, застывший бетон снимается с дна или остается на поддоне);

- высокое качество (при помощи этого способа можно получить блоки максимально правильной формы);

- долговечность (допускается использовать на протяжении нескольких лет).

Недостатком таких изделий можно назвать изготовление только конкретных типоразмеров продукции.

Пластиковые формовочные контейнеры

Конструкции из пластика обеспечивают возможность изготовления даже всего одной единицы пеноблока. Стандартные габариты такой формы составляют 390х190х188 мм. Несмотря на то, что ее стоимость вполне доступна, выбор на отечественном рынке невелик. Среди положительных качеств использования таких форм можно отметить:

- простоту использования;

- экономию времени;

- невысокую стоимость;

- экономичность;

- возможность производить пенобетонные блоки с декоративной поверхностью.

К недостаткам использования таких контейнеров относят:

- сложность изготовления на современном оборудовании.

Фанерные формовочные контейнеры

Формы из фанеры чаще всего сегодня используются для изготовления пеноблоков. Такой способ применяется в цехах больших производств, на которых можно без особенных проблем изготовить формы из фанеры. Затраты на их изготовление всегда намного меньше, чем на производство форм из других материалов.

К преимуществам таких контейнеров можно отнести:

- экономичность;

- простоту и скорость изготовления.

Недостатками таких контейнеров являются следующие:

- контейнеры из фанеры получаются громоздкими и неудобными в хранении;

- при изготовлении формы своими руками необходимо максимально четко соблюдать размеры;

- нарезанные листы фанеры скрепляются при помощи гвоздей, поэтому часто блоки имеют неправильную геометрию.

Компания «БЛОКСНАБ» специализируется на производстве керамзитных, пескоцементных и пенобетонных блоков. Мы тщательно следим за качеством всей выпускаемой продукции и предлагаем своим клиентам только качественные стройматериалы по приемлемой стоимости.

Форма для твинблоков

- Оборудование для производства полистиролбетона

- Формы для пазогребневых блоков

- Формы для твинблоков

- Форма для твинблоков

- Формы для пазогребневых плит

- Формы для пеноблоков и блоков из полистиролбетона

- Формы для U блоков

- Формы для перемычек

- Формы для пазогребневых мегаблоков

Технические характеристики

Что такое твинблок — особенности конструкции и производства

Отличия конструкции твинблоков

Форма для твинблоков — это высокоточная металлическая форма для изготовления 16 стеновых блоков 250*300*625 мм из пенобетона, полистиролбетона с вертикальной пазогребневой системой.

Расхождения геометрических размеров блоков, отлитых в наших формах по высоте, ширине и длине не превышает 1 + 2 мм.

Простота и точность изготовления деталей позволяет собирать и разбирать форму вручную за несколько минут без применения ударной техники.

Основные проблемы при кладке стены из обычных пеноблоков или газоблоков, как правило, возникают в вертикальных швах. Так называемая «пустошовка» сводит на нет все преимущества более тонкой стены из ячеистых бетонов.

Для решения этой проблемы в твинблоках из газобетона, пенобетона была разработана вертикальная система паз гребень отличающая их от остальных стеновых блоков из ячеистых бетонов.

Пазогребневый профиль расположен с двух сторон блока на торцах. Там же находятся горизонтальные ниши для рук. Пазогребневый профиль исключает образование «мостика холода» на вертикальных стенках и спасает кладку от «пустошовки». Ниши под руки служат для удобства перемещения блоков и их укладки в стены.

Это конструкция значительно улучшает качество возводимых объектов и выделяет твинблоки из остальной массы стеновых блоков из легких бетонов.

Особенности производства твинблоков

Твин блоки из газобетона обычно выпускаются на импортном оборудовании с производительностью не менее 10 000 м3/месяц. В начале в формах изготавливаются большие обычные блоки, которые в дальнейшем пилятся на твинблоки нужного размера. Пазогребневый профиль и пазы под ручки на торцевых стенках формируются при помощи фрезы. Высокая стоимость импортного оборудования, проценты за использование кредита на его приобретение не может не сказываться на стоимости выпускаемой продукции.

В отличии от фрезеровки литьевой метод имеет ряд преимуществ:

- Расхождения блоков по высоте, ширине и длине не превышает 1 + 2 мм.

- Отпадает необходимость покупать дорогое оборудование. Можно начать выпуск твинблоков купив всего одну форму.

- Размеры твинблока, производимого в предлагаемых нами формах 250х300х625 мм.

- Возможно изготовление форм для блоков по вашим размерам.

Дополнительная прибы ль без особых вложений

Если в вашем регионе есть завод по производству автоклавного газобетона, то выпускаемые на нём твинблоки заложены, как правило, проектными организациями во все крупные строящиеся объекты. Помимо этого, проектировщики активно продвигают эти блоки частным застройщикам.

Если вы выпускаете пеноблоки, то легко можете увеличить рентабельность своего цеха на 30 %. Для этого нет необходимости менять ваше оборудование. Достаточно купить формы для производства твинблоков, и вы сможете увеличить прибыль только на разнице цен между автоклавным газобетоном и вашим пенобетоном.

Геометрия твинблоков отлитых в формах будет скорее всего лучше, по сравнению с блоками, изготовленными при помощи метода распила и последующей фрезеровки.

Расхождения геометрических размеров блоков, отлитых в наших формах по высоте, ширине и длине не превышает 1 + 2 мм.

Простота и точность изготовления деталей позволяет собирать и разбирать форму вручную за несколько минут без применения ударной техники.

Гарантия на формы — 12 месяцев.

Бесплатная доставка по Челябинску и в транспортную компанию.

Станки, бетономешалки для шлакоблоков

формы для производства блоков

Формовочная машина ЭСТ-3 (2+1), т-19,т-12

Формовочная машина ЭСТ-3 (2+1), т-19,т-12 (2 блока+1 полублок)

Количество/размер формируемого блока (Д*Ш*В) 2/390*190*188 + 1/390*120*188

Производительность, блоков/час: 120-180

Рабочее напряжение: 220В

Установленная мощность: 0,75 кВт

Габаритные размеры установки Д*Ш*В (мм.) 1400*830*1050

Цена: 40 000 руб.

Станок для производства блоков, полублоков ЭСТ-6 (4+2), т-19/т-12

Формовочная машина ЭСТ-6, т-19+т-12 (4 блока+2 полублока.)

Количество/размер формируемого блока (Д*Ш*В) 4/390*190*188 + 2/390*120*188

Производительность, блоков/час: 120-170 шт.

Рабочее напряжение: 220В

Установленная мощность: 0,75-1,1 КВт

Габаритные размеры установки Д*Ш*В (мм.) 1400*1330*1,05

Масса/объём – 170 кг./2,0м3

Цена: 65 000 руб.

Формовочная машина ЭСТ-4, т-12

Формовочная машина ЭСТ-4, т-12. Для производства полублока

Количество/размер формируемого блока (Д*Ш*В) 4/390*120*188

Производительность, блоков/час: 120-240 шт.

Рабочее напряжение: 220В

Установленная мощность: 0,75-1,1 КВт

Габаритные размеры установки Д*Ш*В (мм.) 1400*830*1,05

Масса/объём – 120 кг./1,35м3

Цена: 45 000 руб.

Формовочная машина ЭСТ-6, т-12

Формовочная машина ЭСТ-6, т-12. Для производства полублоков

Количество/размер формируемого блока (Д*Ш*В) 6/390*120*188

Производительность, блоков/час: 120-170шт.

Рабочее напряжение: 220В

Установленная мощность: 0,75-1,1 КВт

Габаритные размеры установки Д*Ш*В (мм.) 1400*1040*1,05