Изготовление пеноблоков своими руками

Как самостоятельно изготовить пенобетонные блоки?

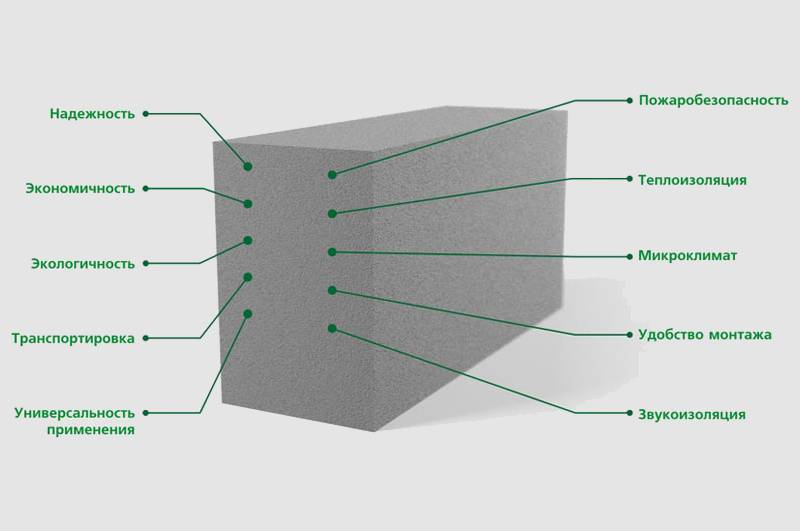

Как возвести дом, баню, гараж и сэкономить средства – главный вопрос при составлении сметы и плана работ. Сократить сроки, снизить материальные и трудовые затраты поможет использование пенобетона. Размеры элементов позволяют заменить до 15 керамических кирпичей, а небольшой вес облегчает кладку. Пенобетонные блоки обладают тепло и звукоизоляционными способностями благодаря ячеистой структуре с замкнутыми капсулами воздуха. Материал почти не впитывает воду и выдерживает низкие температуры, натуральные составляющие пенобетона определяют безопасность для строительства жилых объектов.

Несложная технология, доступность сырья и оборудования делают возможным изготовление в домашних условиях. При этом можно не ограничиваться заливкой форм, легким бетоном утепляют пол на цокольном этаже дома или плоскую крышу гаража. А собранная своими руками установка для производства пеноблока повысит рентабельность затрат на строительство.

Основные методы приготовления смеси

Изобретенный еще в XIX веке, пористый бетон первоначально замешивался на бычьей крови, которая вступала в реакцию с известковым раствором. Применение органического пенообразователя повышает прочность и уменьшает влагопоглощение материала за счет полностью замкнутых ячеек с прочными стенками. Блоки из натуральных составляющих отличаются долговечностью и экологической безопасностью, цена зависит от технологии и качества пенообразователя.

При классическом методе используют специальное оборудование – бетоносмеситель и пеногенератор. Цемент, песок, воду, загружают в миксер, после образования однородного раствора в него добавляют приготовленную в генераторе пену. Соотношение компонентов регламентируется по инструкции в зависимости от марки пеноблоков. С помощью насоса состав заливают в формы для дальнейшего твердения.

Метод сухой минерализации применяют при непрерывном процессе производства. Сыпучие компоненты смешивают с готовой пеной в бетоносмесителе без добавления воды. «Тяжелая» пена с абсолютно гладкими сферическими ячейками повышает прочность и долговечность структурированного бетона. В первых двух способах используют только натуральный пенообразователь, что несколько увеличивает стоимость конечного продукта.

Баротехнология заключается в смешивании под давлением цемента, песка и воды с синтетическим пенообразователем. Изготовление пеноблоков обходится без пеногенератора и насосов. Давление, которое сжимает пузырьки воздуха в смеси, создает встроенный компрессор. При уменьшении размеров ячеек утолщаются их стенки, происходит стабилизация раствора. На выходе из герметичной камеры он увеличивается в объеме. Благодаря избыточному давлению ее подают по гибкому шлангу для формирования блоков.

Рецептура замеса при разных технологиях

В зависимости от плотности исходного материала различают три вида пеноблоков:

- марки D 400 и D 500 – теплоизоляционные;

- универсальные от D 600 до D 1000 – для кладки несущих стен, перегородок, как утеплитель наружных конструкций, пола, перекрытий;

- конструкционные D 1100 и D 1200 – для возведения дома до трех этажей.

В домашних условиях производство осуществляют по баротехнологии с использованием синтетического пенообразователя. При пониженной и повышенной температуре окружающего воздуха в смесь добавляют пастообразный ускоритель твердения. Расход материалов на 1 куб пенобетона с плотностью 600 и 800 кг/м3:

| Марка (плотность) | Цемент ПЦ500Д0, кг | Песок (фракция 2 мм), кг | Пено-образователь, л | Ускоритель твердения, г |

| 600 | 310 | 210 | 1,16 | 500 |

| 800 | 320 | 400 | 1,12 | 500 |

В таблице приведен состав смеси с синтетическим пенообразователем Арикон и ускорителем Асилин-12. Расход других марок наполнителей рассчитывают по инструкции от производителя. Для повышения прочности пеноблоков раствор армируют фиброволокном.

Ориентировочный расход сырья на куб при классическом методе с пеногенератором, который не требует добавки специального ускорителя твердения:

| Марка (плотность) | Цемент ПЦ500Д0, кг | Песок (фракция 2мм), кг | Вода*, л | Пенообразователь | |

| Foamcem, л | GreenFronth, кг | ||||

| 600 | 310 | 210 | 167 | 1,4 | 0,9 |

| 800 | 320 | 400 | 170 | 1,2 | 0,8 |

*суммарное количество воды для затворения бетона и разбавления органического пенообразователя в генераторе.

Способы формирование блоков

Независимо от того, какое оборудование для отлива установлено, насыщенная воздухом бетонная смесь поступает по шлангу к месту укладки под давлением. Напор струи регулируют с помощью вентиля подачи, который расположен на корпусе смесителя. Для формирования пеноблоков применяют кассетные опалубки из различных материалов:

1. Фанерные можно изготовить своими руками из влагостойких видов. Древесина создает эффект термоса, что способствует равномерному застыванию и улучшению качества. Удобная сборка-разборка, небольшой вес и правильная форма.

2. Металлические собирают по руководству из тонких листов стали. Долговечность использования оправдывает большой вес и высокую стоимость комплекта.

3. Пластик – легкий и недорогой заменитель фанеры не выдерживает больших нагрузок, что нарушает геометрию готовых изделий.

Внутреннюю поверхность форм перед заливкой очищают, смазывают эмульсолом для образования легкого извлечения блоков. Ячеистая структура не дает расслаиваться длительное время. Подвижная смесь заполняет опалубки любой конфигурации без использования вибратора. Через 6–8 часов опалубку разбирают, пеноблоки укладывают на полеты и накрывают пленкой для постепенного набора прочности.

Способ распила подразумевает заливку в большую опалубку. После застывания материал разрезают по заданным габаритам. Эстетичный внешний вид, поверхность без горбов и сколов, нестандартные размеры блоков оправдывают незначительное количество отходов.

Руководство по определению качества при визуальном осмотре:

1. Серый однородный цвет говорит об отсутствии примесей в цементном составе. Добавление извести или золы в смесь снижает прочность материала и ухудшает его экологичность.

2. Если блок тонет в воде, значит, в структуре недостаточно пузырьков воздуха, и теплопроводность не соответствует нормам.

3. На изломе должны быть видны равномерно распределенные по всей поверхности круглые замкнутые ячейки. Наличие синтетических нитей говорит о добавке фиброволокна при замесе пенобетона, такое армирование увеличивает прочность материала.

4. Если пирамида из 5-6 блоков устойчиво держится, значит, их форма геометрически правильная. Неровные поверхности увеличивают толщину швов и расход раствора при кладке.

5. Желтые и коричневые разводы на пеноблоках указывают на применение технических масел для смазки форм вместо водных эмульсий. Жирная пленка затрудняет нанесение выравнивающих и декоративных покрытий.

6. Прочность можно проверить, надавив на поверхность. Образование вмятин и трещин указывает на несоблюдение технологии производства или сроков выдержки готового изделия.

Примерные затраты определяют из стоимости комплекта установки:

| Наименование | Технология | Рабочий объем, л | Производительность, м.куб/ч, (м.куб/сутки) | Стоимость оборудования, рубли |

| Санни-014 | баротехнология | 140 | 1,5 (до 20) | 80 400* |

| Санни-025 | 250 | 3,0 (до 40) | 104 000* | |

| БАС-130 | 120 | 1,0 | 55 000 | |

| БАС-250 | 250 | 1,5-2,0 | 64 000 | |

| Фом-ПРОФ500 | классическая | 500 | 3,0 (30-70) | 266 000* |

*в стоимость входит обучение на производстве завода-изготовителя «Строй-Бетон» СПБ.

Для смесителей «Сани» и «Фом-Проф» дополнительно необходимо приобрести компрессор, который сможет обеспечивать давление в камере не менее 6 атм и производительность соответственно 0,1 и 0,5 м куб/мин.

Изготовление установки своими руками увеличит рентабельность. В качестве герметичной камеры используют металлическую емкость. Подачу сжатого воздуха осуществляют через вентиль в нижней части. К верхнему тройнику подключают второй шланг компрессора, а на выходное отверстие генератора ставят насадку-решетку. Готовая пена поступает в бетоносмеситель. Дальше выполняют все пункты руководства по производству пеноблоков.

Как самому сделать качественные пеноблоки?

Пеноблоки и газобетон относятся к разновидности ячеистого бетона. Сегодня данные материалы широко используются при проведении строительных работ. Особенно это касается конструирования частных домов и межкомнатных перегородок.

Основные преимущества пеноблоков.

Хотя стоимость такого материала сравнительно небольшая, многие стараются еще больше сэкономить и наладить его производство в домашних условиях. Далее будет рассмотрено, как самому сделать пеноблоки.

Технология изготовления пенобетонных блоков

Сегодня существует 3 метода создания пеноблоков:

Схема непрерывного производства пенобетона.

- Классический метод. В этом случае пена, изготовленная в пеногенераторе, под давлением поступает в цементный раствор, находящийся в бетономешалке, где производится его замес. На выходе получается пенобетонный материал, применяемый в частном строительстве.

- Сухой метод. Все компоненты смешиваются без использования воды. При этом в бетономешалку постоянно подается пена, образуемая в пеногенераторе. В результате получается ячеистый материал, имеющий высокую прочность. Этот способ рекомендуется применять тогда, когда необходимо создать большое количество строительного материала, потому что в процессе работ используется дорогостоящее оборудование, которое невыгодно покупать или арендовать для изготовления небольшого объема пенобетона.

- Баротехнология. Используется для создания габаритных монолитных конструкций. В этом случае пенобетон получают посредством смешивания компонентов смеси в баросмесителе под большим давлением.

Из вышеизложенного можно сделать вывод, что в домашних условиях оптимальным вариантом является изготовление пеноблоков классическим методом.

Инструменты и материалы, необходимые для изготовления пеноблоков

Классическая технология изготовления пенобетонных блоков состоит из 3-х этапов:

- приготовление цементно-песчаной смеси;

- приготовление пены;

- разлив полученной смеси по формам.

Чтобы самому сделать пеноблок, необходимо приготовить следующие инструменты и материалы:

Принцип работы пеногенератора для изготовления пенобетона.

- бетономешалка;

- пеногенератор;

- формы для заливки смеси;

- песок;

- цемент;

- пенообразователь;

- вода.

Цементно-песчаная смесь для пеноблоков готовится так же, как и для обычного бетона. В качестве связывающего вещества рекомендуется применять портландцемент марки М400 или М500.

Песок должен быть мелкозернистым, без примесей глины. Вода для раствора не должна содержать примеси кислот и солей. Хорошо подходит водопроводная вода.

Пеногенератор вполне можно изготовить самому, что и рекомендуется делать при необходимости изготовления небольшого количества пенобетона (например, для постройки гаража), потому что стоимость заводского оборудования достаточно большая. При создании пеноблоков можно обойтись и без пеногенератора, однако в этом случае пены будет образовываться значительно меньше, да и раствор нужно замешивать при очень больших оборотах, что не под силу стандартной бетономешалке.

Если вы планируете сами смастерить пеногенератор, вам нужно приготовить:

Форма из металла для производства пеноблоков.

- компрессор;

- насос;

- шланги;

- емкость;

- корпус с металлической сеткой.

Принцип работы такого устройства следующий: в емкость с водой добавляется пенообразователь и тщательно перемешивается. После этого смесь одновременно с потоком воздуха из компрессора поступает в корпус устройства. Перемешанный с воздухом раствор, ударяясь о сетку, преобразовывается в пену.

Качество пены проверяется следующим образом: берется обыкновенное ведро и наполняется пеной, после чего оно переворачивается вверх дном. Если пена удерживается внутри, значит, она имеет требуемую плотность (около 75-85 г/л).

Формы для заливки раствора также можно изготовить своими руками. Лучшим материалом для форм выступает влагозащищенная фанера толщиной в 4-8 мм. Из нее конструируются ящики требуемого размера, которые можно применять в качестве форм много раз. Количество таких ящиков будет зависеть от количества пеноблоков, которые планируется изготовить за 1 день.

Производство пенобетонных блоков в домашних условиях

На первом этапе работ в бетономешалку заливается вода, засыпаются цемент и песок в требуемых пропорциях, после чего осуществляется замешивание раствора.

Схема самодельного пеногенератора.

После получения однородной массы в раствор добавляются приготовленная в пенообразователе пена и отвердитель. Затем раствор еще раз перемешивается на протяжении 2-3 минут. Перемешивая цементно-песчаный раствор с пеной, следует учитывать тот факт, что чем больше времени уйдет на замес, тем большими будут механические разрушения пены, то есть тем хуже получится пенобетон.

На следующем этапе производится залив полученного раствора в подготовленные формы, где он должен находиться не менее 24 часов. После этого пеноблоки вынимаются из форм и просушиваются на поддонах еще на протяжении одних суток при температуре воздуха не менее 6° C.

Одной из основных характеристик пенобетона является временная усадка. Данная величина зависит от следующих факторов: вид используемого цемента при производстве блоков и его количество, качество песка и плотность готовой продукции.

Для уменьшения усадки необходимо увеличивать плотность материала, то есть использовать более качественный цемент и в больших пропорциях.

Однако при увеличении плотности снижаются теплоизоляционные свойства материала. Это следует учитывать при выборе оптимального соотношения плотности и теплопроводности блоков для конкретного случая.

Следует отметить, что сначала у вас могут получаться пеноблоки достаточно большой плотности (более D1000). Трудности могут возникать, когда данный показатель нужно снизить до D600 или D500. В этом случае приходится экспериментировать с марками цемента и его количеством. Пенобетон с требуемым набором эксплуатационных свойств у вас может не получиться с первого раза. Но не стоит расстраиваться, потому что у целеустремленного человека со временем обязательно все получится.

Пеноблоки своими руками.

В современном строительстве залогом успеха является введение и применение новых методов технологий и материалов. Один из многочисленных представителей таких нововведений является популярный материал — пенобетон, который используют для изготовления пеноблоков своими руками и не только. Свойства пеноблоков – высокая скорость строительства, экологичность, легко обрабатываемая поверхность, отличная звукоизоляция, хорошо пропускают воздух за счет своей пористой структуры, к слабым сторонам относят повышенную влажность, недостаточную прочность и долговечность. Ещё одной важной характеристикой является усадка во время кладки. Её степень зависит от следующих факторов: марка цемента, размер и качество песка, особенности выдерживания, плотность пеноблока и количество цемента в смеси. Зимой стены из пеноблоков великолепно сохраняют тепло, а летом — прохладу

Часто инициативные строители изготавливают пеноблоки собственноручно, даже несмотря на то, что цена на такой строительный материал более чем доступна. Хоть это и позволяет сэкономить на строительстве, но следует заметить, что для того, чтобы своими руками сделать пеноблоки, потребуется не только желание, но и определённые знания, которые впрочем, можно легко приобрести.

Стоимость и особенности самостоятельного производства пеноблоков своими руками.

При подсчёте себестоимости производства пеноблоков своими руками выходят очень заманчивые результаты. На изготовление 1 м 3 материала марки D600 необходимо:

- 200-250кг песка;

- пенообразователь — 1,5л;

- цемент ПЦ500 До — 320кг;

- вода и электроэнергия.

Больше всего будет стоить цемент, цена же остальных материалов вместе взятых составит около 25% от расходов на цемент. Помимо стоимости материалов, есть ещё несколько вещей которые следует учесть, а именно, затраты на оборудование и качество изготовляемого пеноцемента. Что касается оборудования, чертежи к нему можно свободно найти в интернете и самостоятельно собрать из: пенобетоносмесителя, компрессора, насоса, форм и манометров. Наиболее важным является то, чтобы конечный результат отвечал всем нормативным требованиям. Для расчета количества пеноблока, воспользуйтесь онлайн калькулятором расчета пеноблока.

При самостоятельном изготовлении пеноблоков своими руками следует знать о главных аспектах этой технологии.

- Марка цемента не меньше 400, избегать разного рода примесей.

- Для теплоизоляционного бетона песок не используется. При плотности бетона больше 550 кг/м 3 добавляется природный или дробленный песок.

- После получения однородной смеси из цемента, воды и песка, добавляется пена. Плотность изготовленной пены должна быть не меньше 75-85 г. на куб. метр.

- Чем меньше времени пойдет на перемешивание, тем качественнее получится пенобетон.

- В форме блок должен находиться не меньше 24 часов. Потом при температуре не ниже +5° его еще требуется выдержать около 15 часов на поддоне °.

Из чего состоит пенобетонный блок?

Относительно недавно на рынке строительных стеновых материалов появились блоки из пенобетона, которые с каждым годом становятся все популярнее. Прародителем этих блоков является ячеистый бетон, от которого и достались «по наследству» этому материалу некоторые положительные характеристики, в том числе: звуко- и теплоизоляция, морозо-, огнестойкость, негигроскопичность. Эти характеристики объясняются пористой структурой пенобетона, которая образовывается в процессе изготовления.

Компоненты и пропорции

Прежде чем говорить про производство, необходимо разобраться, какие компоненты входят в его состав и их соотношение для изготовления пеноблока.

Основными ингредиентами этого материала являются:

- портландцемент (вяжущее);

- кремнеземистый компонент – песок мелкий или средний, с общим содержанием кремния более 90% или более 75% кварца;

- в качестве пенообразователя – клей костный или мездровый, сосновая канифоль или каустик;

- вода с температурой не более 25°C.

Все эти ингредиенты, входящие в состав пеноблока, должны соответствовать определенным ГОСТам. Соотношение их количественных пропорций влияет на плотность, а, следовательно, на класс, который определяет область применения изготавливаемого блока. В качестве примера приведена таблица, где указан состав смеси для получения 1 м3 пенобетона определенной марки и процентное содержание воздуха в нем:

| Марка / состав раствора для пеноблоков | D400 | D800 | D1200 | D1600 |

| Песок, кг | — | 420 | 780 | 1130 |

| Портландцемент, кг | 300 | 320 | 360 | 400 |

| Вода в растворе, кг | 110 | 120 | 140 | 160 |

| Вода в пене, л | 60 | 46 | 35 | 21 |

| Пенообразователь, кг | 1,5 | 1,2 | 0,9 | 0,6 |

| Содержание воздуха,% | 80 | 63 | 46 | 29 |

| Сырой пенобетонный состав, кг | 471 | 907 | 1316 | 1712 |

Из приведенной таблицы видно, как компоненты, которые входят в состав смеси, влияют на прочность, а соответственно и марку пенобетона. Так, с увеличением пропорций цемента и песка повышается и марка, а содержание воздуха и воды в пене уменьшаются.

Пена в составе готовой массы должна иметь крепкую и прочную структуру, без оседания и отделения воды. Она на протяжении всего процесса схватывания и накопления необходимого уровня прочности в пеноблоке играет роль пространственного поддерживающего каркаса. Стойкость пены и ее несущая способность при изготовлении влияют на плотность пенобетона. Для изделий с низшей маркой требования к ней увеличиваются, а сроки схватывания удлиняются.

Процесс изготовления пенобетона не представляет собой особой сложности, так как его принцип основан на элементарном интенсивном, механическом перемешивании цементно-песчаного состава и раствора пенообразователя.

Пеноблоки промышленного производства стоят недешево, но это настолько просто, что им можно заниматься в домашних условиях при наличии соответственного оборудования.

Для этого потребуется:

- бетономешалка;

- пеногенератор для создания воздушно-механической пены;

- формы, куда будет заливаться раствор пенобетона.

Для получения однородной смеси необходимо пользоваться агрегатами промышленного производства. Форму для блоков в домашних условиях можно приготовить самостоятельно, сделав опалубку.

Состав подготавливается таким образом, чтобы на выходе получился блок необходимой марки. Пропорции для пенобетона средней плотности должны быть выдержаны для цемента и песка как 1:1. Пенообразователя в этом случае берется 4 г на 1 кг.

Изготовление смеси происходит в 4 этапа:

- подготовка пены в пенообразователе;

- приготовление цементно-песчаного раствора в бетоносмесителе;

- добавка пены в состав бетона;

- заполнение форм готовой массой.

Существует 2 метода изготовления пенобетона: метод литья (формованный) и резательный, о которых речь пойдет ниже.

Виды блоков и их основные характеристики

Пенобетон в зависимости от состава компонентов может подразделяться на следующие виды:

| Виды | Марка | Область применения | Вес блоков, кг | Коэффициент теплопроводности, Вт/м*°C |

| Теплоизоляционный | D400, D500 | для утепления внутренних помещений | 11– 19 кг | 0,12 |

| Конструктивно-теплоизоляционный | D600 – D900 | для возведения стен в малоэтажных домах | 23– 35 | 0,14 – 0,29 |

| Конструктивный | D1000, D1100 | для устройства перекрытий и как кладочный материал для несущих стен | 39 –47 | 0,36 |

По технологии изготовления блоки могут быть нарезными и формованными. При этом состав для этих видов никакой роли не играет. Первые создаются заливкой готового раствора в большие емкости. После того как пенобетон наберет необходимую прочность, его режут на блоки нужного размера. Эти изделия обладают следующими положительными характеристиками:

- абсолютно точные размеры;

- у каждой плоскости безупречно ровная поверхность;

- отсутствует «горбушка»;

- аккуратный общий вид.

Но эти блоки при создании требуют внимательного отношения к процессу застывания, дабы не пропустить нужный момент для резки.

Формованный пенобетон заливается в кассеты нужного размера, где и остается до окончательного приобретения необходимой прочности, затем вынимается оттуда. При этом могут получиться следующие негативные последствия:

- деформирование формы блока;

- образование «горбушки» на одной стороне;

- скол углов у изделия.

По назначению пеноблоки могут делиться на стеновые, перегородочные (так называемые полублоки) и нестандартные (по спецзаказу).

Производство пеноблоков своими руками

Пенобетон – это современный строительный материал, в последнее время получивший широкое распространение в индивидуальном строительстве, благодаря своим физическим свойствам и простоте изготовления.

Пенобетон – это современный строительный материал, в последнее время получивший широкое распространение в индивидуальном строительстве, благодаря своим физическим свойствам и простоте изготовления.

Пенобетон представляет собой пористый материал на цементной основе, имеющий малый вес, высокие тепло- и звукоизоляционные свойства. Пенобетон, из которого производятся пеноблоки, легко обрабатывается. В него не составит труда вбить гвоздь, он легко сверлится.

Пенобетон является экологически чистым материалом, а блоки из него вполне можно изготовить собственными силами. Многие домашнее производство пеноблоков превращают в свой семейный бизнес. Тем более что этот строительный материал сегодня очень популярен. Из пеноблоков строят бани, гаражи, коттеджи и другие сооружения.

Оборудование для производства пеноблоков

Изготавливаться пеноблоки могут как на заводе с использованием специального оборудования, рассчитанного на производство крупных партий этого строительного материала, так и своими руками с помощью небольших установок.

Изготавливаться пеноблоки могут как на заводе с использованием специального оборудования, рассчитанного на производство крупных партий этого строительного материала, так и своими руками с помощью небольших установок.

Сегодня на рынке представлены несколько марок, наиболее известными из которых являются установки Фомм-ПРОФ, Сани, Навигатор, БАС и другие.

Каждая установка состоит из пеногенератора, смесителя и линий подачи пенобетона и воды для образования вспененной смеси.

Производство пеноблоков

С помощью установки для производства пеноблоков осуществляется смешивание цемента, песка и воды в нужной пропорции в зависимости от нужной для получения на выходе марки пенобетона.

Получившаяся смесь насыщается пузырьками пенообразователя и тщательно вымешивается для получения однородной пористой структуры, после чего заливается в формы и оставляется до затвердевания.

Получившаяся смесь насыщается пузырьками пенообразователя и тщательно вымешивается для получения однородной пористой структуры, после чего заливается в формы и оставляется до затвердевания.

Получившиеся пеноблоки выкладывают на поддоны и отправляют на окончательную просушку.

Производство пеноблоков плотностью D1000 или D1200 не вызывает проблем даже у начинающих производителей. А вот марку D600 или D650 получить с первого раза бывает не так-то просто.

Ниже приведено видео установки БАС-130 с основными рекомендациями по ее эксплуатации:

Стоимость пеноблока

Стоимость пеноблоков, как вы сами понимаете, будет напрямую зависеть от стоимости оборудования для их производства, а также стоимости расходных материалов – цемента, песка, воды, пенообразователя, химических добавок, использующихся для придания пенобетону требуемых физико-химических свойств, а также электроэнергии.

Ниже приведена таблица характеристик установок Фомм-ПРОФ 500 и Фомм-ПРОФ 1000:

Простое оборудование для изготовления пеноблоков своими руками

Если иметь подходящее оборудование для изготовления пеноблоков, и по выгодным ценам приобрести исходные материалы, есть шанс добиться высокого уровня рентабельности. Причем финансовые вложения в такое производство не требуют огромных денег.

Если иметь подходящее оборудование для изготовления пеноблоков, и по выгодным ценам приобрести исходные материалы, есть шанс добиться высокого уровня рентабельности. Причем финансовые вложения в такое производство не требуют огромных денег.

Нужно внимательно ознакомиться с процессом производства пенобетонных блоков и грамотно подойти к подбору оборудования, и вы сможете наладить выпуск этого популярного строительного материала.

Что нужно для производства

Производить пенобетонные блоки возможно, но для того необходим комплект оборудования и различных приспособлений:

- Опалубка для заливки пенобетона и формирования блоков заданных размеров;

- Пеногенератор с соответствующими техническими параметрами;

- Компрессор;

- Бетономешалка с достаточной вместимостью.

Наличие такого комплекта приносит отличные результаты производителям – обычная смена – это 3 кубических метра пенобетонных блоков. Так что неделя активной и продуктивной работы, и будет готовое количество пенобетонных блоков для постройки несущей стены.

Одним из важных агрегатов, входящих в оборудование для изготовления пеноблоков, является пеногенератор, формирующий пенный раствор, поступающий затем в опалубку или в формы. Этот агрегат выгоднее и проще сделать самостоятельно, если иметь необходимые комплектующие.

Компрессор желательно иметь трехфазный, так как он развивает большую мощность, но если такового нет, подойдет стандартное электрическое напряжение.

Классический пеногенератор состоит:

- Из корпуса с тонкой металлической сетки,

- Емкости нужного объема,

- Комплекта шлангов,

- Компрессора.

Работа пеногенератора

Собранное самостоятельно оборудование для изготовления пеноблоков в виде пеногенератора существует для того, чтобы смешивать пенообразователь с водой и воздухом, а потом отправлять полученную массу через ячейки металлической сетки корпуса в предварительно подготовленные формы.

В процессе настройки качества пены нужно постоянно проверять ее консистенцию, потому что от этого будут зависеть свойства пенобетонного блока. Если пена слишком растекается, нужно внести необходимые коррективы в компоненты или в работу пеногенератора, чтобы этого процесса не происходило, иначе будет сложно добиться получения геометрически правильного пеноблока.

И даже если пенобетонный блок получится из неплотной пены, это изделие будет разрушаться при незначительных механических нагрузках.

В состав раствора, используемого для получения пенобетона, обязательно входит цемент высокого качества. Существуют разные пропорции для производства пенобетонных блоков, и они зависят именно от марки применяемого цемента и плотности бетона. Если бетон имеет плотность 300-500 на квадратный метр, допускается смесь без песка.

Если плотность достигает 600 килограмм на метр, потребуется использование природного песка. Будет лучше для конечного изделия, если песок предварительно отсеивать.

Особенности производства пенобетонных блоков

Все компоненты нужно поместить в смеситель и начать процесс смешивания, добавляя исходные материалы по очереди. Начинается смешивание с цемента, воды и песка, а затем к производственному процессу подключается пена.

От скорости перемешивания исходных материалов будет зависеть итоговый продукт. Если используется вертикальный смеситель, процесс смешивания длится 20 мин., а если вы используете бочку с лопастями, эта процедура сокращается в 10 раз.

Если есть возможность подачи сжатого воздуха, то пенобетон, полученный в смесителе, способен перемещаться на десятки метров.

Выбирать между опалубкой и формами придется производителю – как ему будет удобнее, и для каких целей он будет использовать пенобетонные блоки. Вариант с опалубкой требует использования разрезания не застывшей до конца массы на отдельные фрагменты равной величины.

Надо иметь отметки на опалубке или пользоваться другими мерителями, чтобы отрезать пенобетонные блоки ровно без существенных погрешностей. При использовании металлических или фанерных форм, пенобетон заливается в них и нужно подождать некоторое время, пока застынет смесь и сформируется пенобетонный блок. Для ускорения процесса застывания нужно использовать различные добавки и помещения с подходящим температурным режимом.

Будет намного удобнее извлекать застывшие пеноблоки, если предусмотреть разборную конструкцию форм. Тогда вы сможете извлекать изделие без повреждений его поверхности.

Делаем пеноблоки своими руками

Пеноблоки своими руками сможет изготовить любой мастер, обладающий хотя бы первичными знаниями и навыками в строительстве. Рынок дает все необходимые материалы и оборудование для производства пеноблоков. Познакомившись с нашей статьей, читатель сможет самостоятельно наладить производство материалов, необходимых для возведения современного жилого дома или подсобных строений.

Немного экономической теории

Строительный рынок позволяет приобрести бетоноблок в любом количестве и по сравнительно доступным ценам. Благодаря своим физическим качествам (о которых мы поговорим ниже) этот материал стал очень популярным и завоевал большое количество поклонников.

Однако не меньшее число мастеров решительно плюют себе на ладони и берутся за изготовление пеноблоков своими руками. Насколько это выгодно с экономической точки зрения? Ведь нужно тратиться на расходные материалы, покупать оборудование и налаживать производство… Да, это затратно. Но следует учесть, что мастеру не придется переплачивать за пеноблоки, в стоимость которых производители вносят и свою прибыль. А еще не нужно платить за доставку, пеноблоки своими руками можно делать на строительной площадке.

И еще один плюс собственного производства в том, что при нехватке блоков можно доделать нужное количество. И не придется срочно мчаться в строительный супермаркет, нанимать машину и докупать стройматериалы. А главное, построив свой дом, можно продолжить производство. Этот тип материала востребован на рынке и покупатели будут всегда.

Разобравшись с экономической выгодой собственного производства, перейдем к следующему этапу и рассмотрим, из чего делают пеноблоки, и что потребуется для их изготовления.

Свойства материала

Помимо экономической выгоды, использование пенобетона в строительстве имеет ряд других преимуществ.Ячеистые блоки из пенобетона относятся к разряду экологически чистых материалов. Они не горят, хорошо пропускают воздух, благодаря чему не стенках не образовывается конденсат.

Состав блоков позволяет легко резать, пилить или сверлить их. Он же обеспечивает незначительный вес. Стандартный размер пеноблока, как известно, составляет 200 х 300 х 600 миллиметров. При этом его вес всего 23 килограмма! Благодаря этому строительство идет быстрее и не нужно привлекать большое количество подсобных рабочих.

Выше мы описали обычный стеновой блок. На простенки используют изделия меньшего размера, с которыми управиться и вовсе не составит проблем даже для начинающего строителя.

А теперь давайте рассмотрим, какие материалы и какое оборудование для производства пеноблоков может понадобиться домашнему мастеру.

Материалы и оборудование

Для получения пенобетона, из которого впоследствии будут отливаться блоки, потребуются следующим материалы:

- цемент (не ниже марки М400);

- песок (из реки, мелкий);

- вода;

- образователь пены (природный или искусственный);

- стабилизатор-утвердитель;

- смазка.

Последняя понадобится для форм. О них следует поговорить более детально. Стандартный размер формы: 200 х 300 х 600 миллиметров. Но при необходимости домашний мастер может откорректировать данные, например, если ему понадобится большая высота или ширина блока.

Состав для производства рассчитывается для каждого типа постройки отдельно. Есть специальные таблицы, которые помогут даже несведущему в строительстве выбрать верную смесь.

Чтобы производить пеноблоки в домашних условиях, нужно следующее оборудование:

- бетономешалка;

- парогенератор с компрессором;

- формы для производства блоков.

Помимо этого будут нужны манометр (для контроля давления), насос для подачи воды, шланги. Если мастер намерен в будущем заниматься выпуском блоков, он может купить производственную линию в сборе. Но в большинстве случаев строители берут оборудование в аренду, чтобы сделать самому нужное количество материалов.

Разобравшись с тем, какое оборудование для производства пеноблоков понадобится и что входит в их состав, можно переходить непосредственно к изучению способа из изготовления.

Технология производства

Тех, кто еще не знает, как делают пенобетонные блоки, приглашаем познакомиться с этим увлекательным процессом. В зависимости от нужной плотности готовой смеси составляется пропорция, в которой смешивается цемент и песок. Отдельно составляется пенообразователь. Подавляющее большинство мастеров используют готовый состав, который смешивается с водой. Но есть умельцы, которые ради практического интереса готовы потратить время и самостоятельно составить пенообразователь. Для этого понадобятся:

- едкий натр (150 г);

- канифоль (1 кг);

- столярный клей (60 г).

Измельченный состав смешивают и нагревают до получения однородной смеси. Но процесс выходит долгим, поэтому специалисты советуют использовать готовые составы.

Технология изготовления пеноблоков выглядит следующим образом. Сперва заготавливается сухая смесь из песка и бетона, которую перемешивают. В полученную смесь добавляют воду и пеннобразователь, после чего процесс перемешивания возобновляется до получения крепкой пены. На этом этапе в смесь заливают утвердитель, который равен весу цемента. После этого можно приступать к заливке раствора по формам.

Их нужно предварительно подготовить, смазав внутреннюю поверхность составом, который не даст бетону закрепиться на стенках. Это может быть смесь из смазки (солидол, автол, гигрол и другие) и керосина или соляра. Некоторые умельцы делают формы подходящего для их нужд размера, но большинство строителей берут стандартные.

Разлив смесь по формам, ее оставляют на сутки для затвердения. Готовые блоки вытаскиваются и раскладываются для досушки, которая должна длиться не менее 16 часов.

Ну вот, теперь и вы знаете, как сделать пеноблок своими руками. Используя описанную технологию, можно получить достаточное количество стройматериалов.

Бизнес-идея: Производство пеноблоков

Пеноблоки представляют собой строительный материал небольшого веса. Они делаются из смеси песка и воды, пены, цемента и различных химических добавок. После смешения раствору придают нужную форму, в которой он затвердевает. Это выгодный материал для ведения домашнего бизнеса. Можно устроить изготовление пеноблоков своими руками или сделать мини завод по производству пеноблоков.

Можно приобрести собственную линию, но это дорого, так что поначалу можно обойтись небольшим неукомплектованным производством.

Преимущества пеноблоков перед другими строительными материалами:

1. Расход этого материала при строительстве зданий значительно меньше, чем расход кирпича.

2. Высокая степень звукоизоляции.

3. Установка происходит быстрее и легче, чем кладка кирпичей.

4. Высокая степень теплоизоляции.

5. Устойчивость к изменениям температуры и влажности.

Преимущества обустройства мини завода в домашних условиях:

- Умеренные вложения первичного капитала. Для запуска производства достаточно 18 000$.

- Изготовление пеноблоков на мини заводе происходит по простой технологии.

- Наличие постоянного спроса.

- Отсутствие потребности в большом штате сотрудников.

- Рентабельность производства составляет 50%.

Стадии изготовления материала:

- Приготовление смеси на мини заводе.

- Резка на блоки.

- Сушка блоков на минизаводе.

- Упаковка товара.

- Складирование изделий.

Скорость производства на линии, качество материалов и их себестоимость зависят от технологии изготовления и подобранного оборудования.

Технология производства пеноблоков делится на изготовление при помощи парогенератора и баротехнологии.

Баротехнология

Производство пеноблоков при помощи баротехнологии является более дешевым способом, что финансово выгодно для бизнеса.

План изготовления материала на мини заводе:

- Все компоненты подаются в специальный смеситель своими руками.

- Туда же подается воздух.

- Все перемешивается.

- Смесь под давлением поступает в формы для литья.

- В формах смесь приобретает нужную форму.

К преимуществам баротехнологии относится:

- Низкая себестоимость производства.

- Выгодная конкурентная цена товара.

Мини завод можно запустить в домашних условиях. Этот бизнес не требует необъятного капиталовложения и огромной площади под производство. Все оборудование можно установить своими руками, что сокращает потребность в персонале.

Однако, пеноблоки, изготовленные таким образом, получаются непрочными, так как в оборудование нужно подавать слишком много воды для размешивания. Кроме того, готовые блоки получаются пористыми, что делает их хрупкими при установке, а синтетические добавки делают материал неэкологичным.

Пеногенератор для производства блоков

Производство при помощи пеногенератора гарантирует более высокое качество и прочность товара. Компоненты можно смешивать в оптимальном соотношении друг к другу.

План производства на мини заводе:

- В смеситель своими руками подаются сухие компоненты.

- После этого своими руками добавляются жидкие компоненты.

- Перемешиваются.

- Подается техническая пена.

- Перемешивается с готовой смесью.

- Смесь под давлением подается в формы.

Оборудование позволяет создавать пеноблоки намного лучшего качества. Это привлекает клиентов, которые готовы платить больше за лучший товар, что сказывается на доходности бизнеса.

Изделия имеют правильную структуру, лишены крупных пор, благодаря чему материал получается прочным и долговечным. Кроме того, добавки, которые используются при изготовлении пеноблоков, экологичны. Установка таких изделий проста: они не крошатся, а несущие стены получаются крепкими.

Минизавод такого типа также не требует большой пространственной площади. Установить оборудование достаточно просто своими руками.

Формовка может осуществляться при помощи резательной и литьевой технологий.

Резательная технология

При резательной технологии используется специальное оборудование с режущими установками. Сначала пенобетон отливается в форму, застывает, после чего нарезается на блоки.

Конечный продукт соответствует всем государственным стандартам, имеет четкую форму и не имеет повреждений. Возможна организация производства пеноблоков совершенно разных размеров, что обеспечивает разнообразие товаров и способствует бизнесу.

Однако, нужно точно выбирать время для резки. Пеноблок должен затвердеть, но еще не стать излишне прочным. Это значит, что необходим постоянный контроль процесса.

Литьевая технология

По этой технологии смесь заливается в металлические формы и застывает в них. Кассетные формы стоят недорого, а сам процесс получается очень простым.

Однако, эти преимущества дополняются большим количеством недочетов:

- Дешевые формы часто делаются любителями и изготавливаются своими руками в домашних условиях. Качественные формы зачастую стоят на порядок дороже. Перепутать их легко и нужно очень внимательно выбирать оборудование.

- Если формы выбраны некачественные, пеноблоки получаются неправильной формы.

- Для продукта разных размеров нужны разные формы. Это увеличивает затраты для бизнеса.

- Конечный продукт часто поврежден в углах и имеет царапины. Этого не происходит, если дать постоять готовым блокам хотя бы 10 часов.

Сушка

При литьевой формовке сушка может быть двух видов:

- Установка продукции в формах и выдержка в течении 10 часов.

- Сушка в специальной пропарочной камере в течении 4 часов.

При резательной формовке происходит выдержка блока в течении 4-12 часов, после чего он нарезается на блоки потоньше.

Оборудование

Что же необходимо для того, чтобы открыть собственный минизавод и сколько это стоит?

- Баро установка для изготовления пенобетона — 6 000 $.

- Формы, которые применяются при литьевой формовке. Форма, в которой можно изготовить блоки величиной 60*30*20 см, стоит около 4 200$. Одновременно в ней можно сделать 30 блоков.

- Пеногенератор для изготовления технической пены — 6 000 гривен.

- Комплекс для нарезания блоков — 31 000 $.

- Дополнительно можно приобрести компрессоры, смесительные станции и прочее. Это оборудование не является обязательным.

Старт

Запуск бизнеса может происходить по-разному. От выбранных начальных условий зависит требуемый начальный капитал и оборудование для мини завода. Следующие расчеты обязательно должны входить в последующий план.

- Изготовление пенобетона при помощи баро установки, а пеноблоков — по литьевой технологии. Старт такого бизнеса требует вложения в размере 19 000 $.

- Создание пенобетона в пеногенераторе, а блоков — по резательной технологии. Мини завод требует 44 000 $ на старт.

- Можно купить линию для производства блоков с полным комплексом оборудования, но это очень дорого. Затраты могут составить около миллиона гривен.

Изготовление пеноблоков своими руками

В современном мире всё больше людей при строительстве дома многие работы выполняют самостоятельно, без обращения к специалистам в этой области. В интернете можно всегда найти подсказки, как правильно выполнить ту или иную работу без посторонней помощи.

В данной статье мы поможем и подскажем, как изготовить блоки из пенобетона своими руками. Идея написания данной статьи родилась именно сегодня, так как данный вид строительного материала завоевал большую популярность из-за его огромного числа преимуществ. Мы не будем их перечислять, а сразу приступим к сути этого вопроса, как изготовить пеноблоки своими руками.

Необходимое оборудование и применяемые материалы

Материалы, используемые при изготовлении пеноблоков, прежде всего:

- Цемент

- Песок

- Вода

- Бароустановка. Данная установка используется для перемешивания используемых материалов, благодаря встроенному активатору. Смешивание производится под давлением и поэтому нам не нужно использовать пеногенератор. При выгрузке готового раствора, происходит увеличение пузырьков воздуха, из-за чего наша смесь приобретает более ячеистую и легкую массу. Бароустановка даёт возможность изготавливать пеноблоки разной плотности, начиная от 500 до 1200 килограмм на метр кубический.

- Вибросито. Используется для просеивания используемых материалов. Благодаря этому процессу мы получим однородный материал, что в конечном итоге положительно скажется на качестве изготавливаемой продукции.

- Компрессор. Необходимый элемент при применении бароустановки.

- Форма. Применяется для заливки произведённого раствора и получения определённой формы пеноблока.

Технология изготовления

В принципе изготовить пеноблок самостоятельно совершенно не сложно, если у Вас имеется приведённое выше технологическое оборудование.

Процесс изготовления можно разделить на несколько технологических процессов:

- Подготовка (просеивание) используемых материалов.

- Изготовление цементно-песчаного раствора пенобетона, с использованием бароустановки.

- Выгрузка раствора в формы.

Пропорции материалов используемых в изготовлении раствора для производства пеноблоков должны строго соблюдаться в не зависимости изготавливаются они в промышленных масштабах либо дома для собственных нужд.

От этих пропорций зависит плотность пенобетона. Для получения средних показателей плотности изготавливаемых блоков необходимо выполнить такие показатели: 1част песка, 1.5 части цемента + вода.

Если изготовление песчано-цементного раствора происходит без использования Бароустановки, необходимо добавить 4 грамма концентрата пенообразователя на 1 килограмм цемента.

Изготовление песчано-цементного раствора

Для людей, которые когда — либо подготавливали раствор, здесь нет ничего нового. Берётся цемент не менее марки 400, то есть М400 либо М500. Цемент должен быть без всевозможных примесей и добавок и иметь наиболее мелкую фракцию помола. Затем берём кварцевый песок с содержанием кварца более 85 процентов.

Если вы используете песок плохого качества, с глинистыми примесями тогда все ваши труды ни к чему не приведет, у вас ничего не получится. Водопроводная вода вполне подойдёт для работы, так как она не содержит солевых и кислотных примесей в больших объёмах.

Когда вы подготовили и отмерили нужные пропорции используемых материалов их необходимо тщательно перемешать между собой, до тех пор, пока не получится раствор равномерной плотности и структуры. Ну, вот у нас уже и готов раствор, который теперь нужно разлить по формам и дождаться его полного высыхания.

Изготовление форм для литья пеноблоков

Формы для литья пеноблоков можно изготавливать любого подходящего для вас размера, не обязательно соблюдать какие-либо стандарты. Желательно изготавливать формы для литья таким образом, что бы вы могли вылить сразу примерно 40 пеноблоков. Какой размер ячейки формы вы сделаете, такого размера у вас и получится пеноблок.

Для изготовления формы можно использовать, доски, фанерные или металлические листы, основное это, что бы вы смогли сделать ящик с ячейками нужного вам размера, для заливки. Несмотря на кажущеюся простоту в изготовлении форм, тут, как и в каждом деле есть некоторые моменты, которые необходимо учитывать. Не делайте форму многоуровневой, так как нижние слои будут застывать намного дольше верхних.

Сушка блоков происходит в течении двух суток при температуре +50 градусов. Изготовление формы начинается с днища. При креплении перегородок нельзя использовать уголки и распорки. Если у вас форма изготовлена из дерева, перед заливкой, ячейки такой формы необходимо укрыть плёнкой, это облегчит процесс извлечения готового пеноблока.

.JPG)