Как самому сделать качественные блоки?

Шлакоблоки своими руками: разбор процесса производства и рецептур + строительство вибростанка

Шлакоблок – это строительный материал, который производится путем вибропрессования из бетона. Строить из него легко, процесс идет быстро, а сама баня получается достаточно теплой. Отчего в частном строительстве шлакоблок давно завоевал свою популярность — а кто-то даже строит на нем свой собственный доходный бизнес. Нужно только знать рецептуру, технологию изготовления и уметь автоматизировать весь процесс домашнего производства шлакоблоков.

Общие требования при выполнении работ

Изготовить хорошие блоки можно и в гараже — главное, знать технологию и придерживаться рецептуры. Так, стандартный шлакоблок – 39х19х188 мм, с небольшими тремя отверстиями. А чтобы он получился качественным и прочным, важно, чтобы:

- Песок был крупным;

- Шлак – доменным;

- Цемент – качественным, не менее М400;

- Оборудование – с вибропрессованием.

Сам шлак получается при переработке угля, и, по сути, это – идеальный наполнитель для блоков. Однако в последнее время, благодаря активному проведению газа, шлак и зола от угля вырабатываться стали намного меньше. А потому шлак все чаще стали заменять на зитобетон, который, к сожалению, намного дороже.

Этот строительный материал стремительно набирает свою популярность в основном благодаря тому, что обходится он недорого, а тепло- и звукоизоляция у него отличная. Кроме того, произведем расчеты: на изготовление шлакоблоков в домашних условиях уходит 0,011 куб.метров раствора при пропорции 1:7 (это на одну штуку). А это значит, что из одного мешка цемента получится ровно 36 блоков – что вовсе не плохо!

Одно из самых важных требований к качеству шлакоблоков – это их геометрия. Ведь чем большими будут неровности и изъяны в блоках, тем серьезнее придется потратиться на возведение стен. А чтобы шлакоблок получился идеально ровным, важно, чтобы сама виброформа всегда была наполнена до краев – иначе блоки будут получаться кривыми. Причем не просто до краев – а с горкой, ведь вибрация потом слегка утрясет бетон.

Весь же процесс выглядит так: виброформа включается на один раз, через 5-15 секунд выключается, и уровень раствора в форме оценивается – если оказался ниже краев формы, нужно поставить прижим, снова включить вибрацию – и когда она упрется в ограничитель, выключить. Сделать это нужно одновременно: включить вибратор и вытянуть форму.

Чем лучше наполнить формы?

Если вы налаживаете производство шлакоблоков в домашних условиях, знайте – нет универсального состава, каждый мастер подбирает свою, уникальную рецептуру, которая больше подходит для конкретной бани и которая зависит от уже имеющегося шлака. Но стандартная рецептура шлакоблока такая: 7 частей шлака, 2 части песка и 2 части гравия, 1,5 части хорошего цемента (марка от М400) и от полутора до 3-х частей воды. Принятые размеры шлакоблока – 39х19х20 см, но используются в частном строительстве и габариты 40х20х20 см.

Кроме самого шлака наполнителем для таких блоков берут золу, другие отходы горения угля, гравий, обработанные опилки, перлит, отсев камня и гранита, гипс, кирпичный бой и им подобные. Для большей пластичности блоков еще добавляется пластификатор – это 5 грамм на один блок, при вибролитье. Для чего? Именно это вещество значительно повышает прочность блока, его морозостойкость и водонепроницаемость, избавляет от трещин.

Особенно тщательно нужно отмерять количество воды: блоки не должны растекаться во время снятия. Можно провести такой тест: если при падении на землю раствор рассыпается, но в кулаке соединяется – это то, что надо. К слову, бетон для строительства небольшой бани приготовить можно и вручную, но для более серьезного строения лучше изначально обзавестись электрической бетономешалкой, рассчитанной на объем 0,2-0,5 кубических метров.

Весь процесс проведения работ за 4 шага

Производить шлакоблоки своими руками желательно не под открытым небом, как это делают мастера на видео расположенных выше, а лучше это делать в помещении с ровным полом и хорошей вентиляцией.

Вот как можно сделать в домашних условиях хороший, качественный шлакоблок:

- Шаг 1. В форму кладется с горкой раствор, на 3-5 секунд включается вибратор и раствор осаживается. Если его мало – нужно доложить, вставить прижим и снова включить вибратор. Как только прижим осядет на ограничители – формирование завершено.

- Шаг 2. Виброформа снова включается на 5-10 секунд, после чего форма снимается – не выключая машину.

- Шаг 3. От пяти до семи дней блоки нужно будет сушить. А их полное затвердевание происходит в течении месяца, при высокой влажности и в тепле.

- Шаг 4. Уже через день блоки можно аккуратно переносить – они не сломаются, однако класть вместе их нужно через неделю. А вот если в блоки добавлялся пластификатор, то через 6-8 часов их можно убирать с площадки и складировать.

Хранятся готовые шлакоблоки в так называемых пирамидальных штабелях, сразу по сотне и с небольшими промежутками между друг дружкой – чтобы хорошо просыхали бока. Пару месяцев просушки – и можно строить новую баню!

Как сделать домашний вибростанок?

Конечно, если построить нужно всего одно строение и небольшое, как баня, то изготовлять такие блоки проще всего в стандартных ящиках-переносках с бутылками. А вот для более объемной работы уже нужен станок – пусть даже самодельный и без виброплиты. Ведь кто знает, возможно, вам настолько понравится сама кладка шлакоблока своими руками и вы увидите большую выгоду в производстве такого строительного материала, что решите открыть собственный бизнес? А для этого уже нужна автоматизация. Да и почему бы после бани не построить из такого дешевого материала и гараж, и красивую беседку, и хороший сарай? А изготовленный собственными руками из подручных материалов вибростанок значительно сэкономит время работы.

Изготовить хороший станок для шлакоблоков своими руками – не проблема. Для этого понадобится:

- Высокооборотный электродвигатель – обязательно с двумя валами, мощность – 0,5-0,7 кВт.

- Электросварка и болгарка.

- Листовое железо толщиной около 3 мм.

- Арматура диаметром около 12 мм.

Время вибрации будет составлять 5-15 секунд, после чего виброформу нужно вертикально снять и уже через сутки складировать между собой шлакоблоки. На обычном домашнем станке изготовление шлакоблоков своими руками позволяет штамповать их до 50 штук в час – а это достаточно быстро.

Производство шлакоблока своими руками

Популярность шлакоблока обусловлена его практичностью, невысокой стоимостью и простотой кладки. Из данного материала можно самостоятельно построить дома, хозяйственные постройки, бани, гаражи и прочие сооружения. И вовсе не обязательно приобретать уже готовые блоки, ведь изготовление шлакоблоков своими руками в домашних условиях особой трудности не составляет. Достаточно изучить особенности стройматериала и последовательность действий в процессе проведения кладки. Из этой статьи вы узнаете, как сделать качественные шлакоблоки в домашних условиях, каких требований следует придерживаться, а каких ошибок нужно избегать.

Популярность шлакоблока обусловлена его практичностью, невысокой стоимостью и простотой кладки. Из данного материала можно самостоятельно построить дома, хозяйственные постройки, бани, гаражи и прочие сооружения. И вовсе не обязательно приобретать уже готовые блоки, ведь изготовление шлакоблоков своими руками в домашних условиях особой трудности не составляет. Достаточно изучить особенности стройматериала и последовательность действий в процессе проведения кладки. Из этой статьи вы узнаете, как сделать качественные шлакоблоки в домашних условиях, каких требований следует придерживаться, а каких ошибок нужно избегать.

Что представляет собой шлакоблок

Рассмотрим, из чего состоит шлакоблок. Это правильный параллелепипед длиной 39 см, высотой 18,8 см и шириной 19 см. Чем правильнее будет его форма, тем легче будет проходить процесс кладки. Блоки могут быть полнотелыми или пустотелыми. Полнотелые изделия применяются для возведения несущих стен и межкомнатных перегородок. В отличие от них, пустотелые блоки, имеющие пустотность порядка 30%, являются более экономичными. Пустоты делают шлакоблоки более теплыми, повышают их звукоизоляционные свойства. Помимо строительства стен, такие изделия используются для утепления бетонных каркасов зданий.

Производство шлакоблока пустотелого предусматривает наличие нескольких отверстий. Количество отверстий может быть 2 или 3. Форма отверстий также может быть самой различной: круглой, прямоугольной или квадратной.

Изготавливаем форму для шлакоблока своими руками

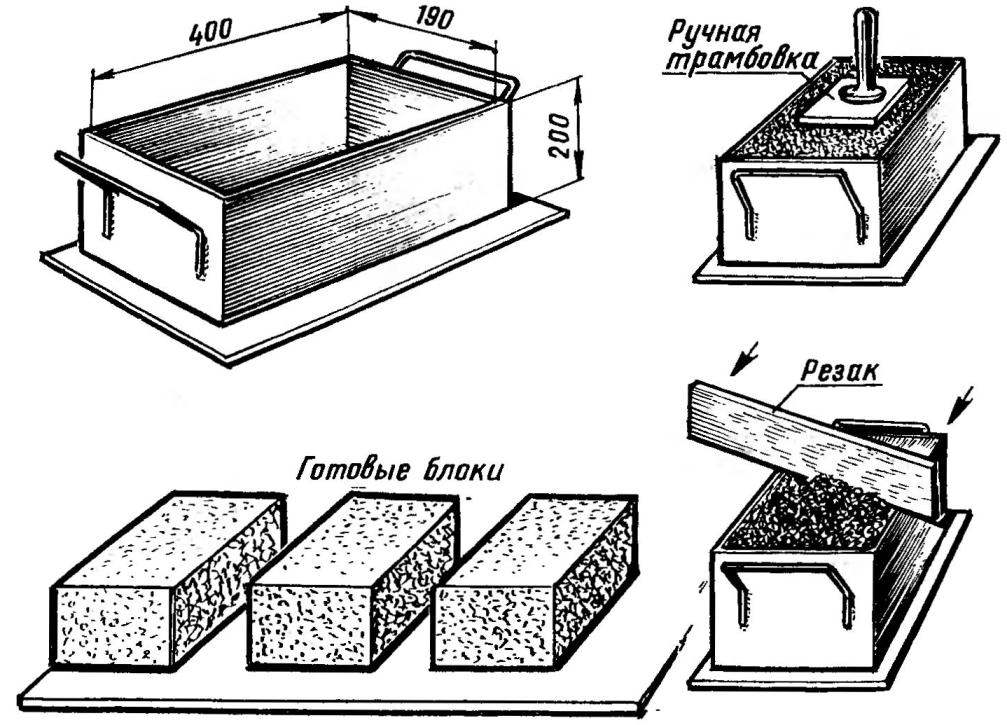

Первым делом необходимо приобрести или изготовить самостоятельно формы для шлакоблоков. Именно в них будут изготавливаться шлакоблоки своими руками. Можно сделать одну форму, если предстоит небольшое строительство. Если имеется желание ускорить процесс изготовления шлакоблока в домашних условиях, то можно сделать заготовку, рассчитанную на одновременное изготовление 3–6 блоков. Предварительно составляются чертежи конструкции.

Рассмотрим, как сделать форму своими руками, размеры которой составляют 400х200х200 мм. Для этого понадобятся доски или листы металла толщиной не менее 3 мм. Сама конструкция состоит из дна, к которому крепятся стенки. Высота стенок соответствует предполагаемой высоте параллелепипеда.

Для формирования пустот берутся металлические трубы диаметром порядка 6–9 см. Их предварительно нужно обработать болгаркой так, чтобы получились конусы. Это необходимо для обеспечения легкости извлечения их из застывшего шлакобетона или снятия формы с еще не застывшего блока. Трубы соединяются металлической перемычкой и закрепляются на дне или на боковых стенках формы.

Технология производства шлакоблоков допускает использование деревянных заготовок в форме конусов. Если же идти по совсем простому пути, то для изготовления шлакоблоков применяются наполненные водой бутылки, которые утапливаются в растворе. Правда, в этом случае, после заливки необходимо дождаться застывания раствора в форме.

Форма может быть разъемной. Для этого стенки крепят так, чтобы их можно было легко снять. В этом случае обеспечивается легкое освобождение готового шлакоблока из формы. В длинных стенках формы прорезаются канавки, в которые вставляются короткие поперечные стенки.

В процессе изготовления формы потребуется крышка, которая обеспечит выравнивание поверхности раствора, а также будет являться своеобразным прессом. В крышке нужно проделать отверстия для конусных компонентов, если не предусмотрено их крепление к крышке. Если конусные выступы жестко закреплены на крышке, то крышка выполняет еще и роль пресса. Если читателей интересует, как сделать шлакоблоки полнотелыми, то для этого достаточно убрать из конструкции конусные цилиндры, а крышку сделать монолитной.

Изготовление вибростанка

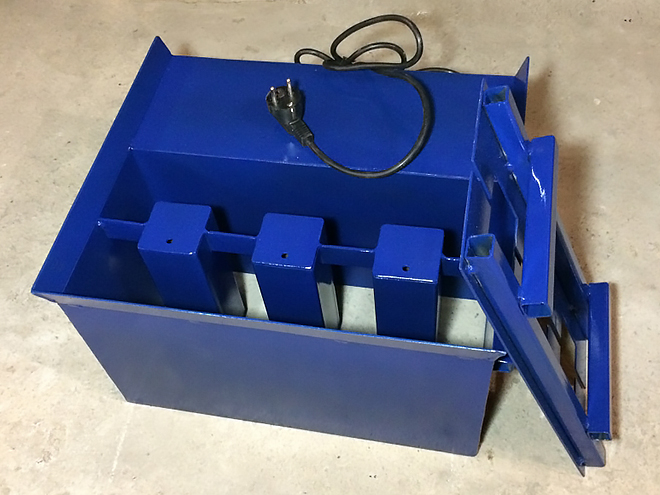

Чтобы обеспечить наилучшее качество получаемой продукции, применяется специальное оборудование для производства шлакоблоков в домашних условиях. Это так называемый вибростанок. Он позволяет создавать вибрацию после заливки раствора в форму, которая способствует уплотнению раствора и повышению прочности изделия. Рассмотрим, как самому изготовить самодельный вибростанок. Его схема достаточно проста.

По своей конструкции вибростанок состоит из следующих элементов:

- Металлический короб (форма), рассчитанный на одновременное производство 1–3 шлакоблоков своими руками. Короб изготавливается из листов металла. Его размеры соответствуют габаритам будущих изделий.

- Цилиндры для формирования пустот. В этом качестве используются куски металлических труб, которые обрабатываются точильным кругом для формирования конусности. Цилиндры соединяются между собой металлической перемычкой по длинной стороне формы и крепятся к боковым стенкам. Расстояние от низа цилиндров до дна не должно быть менее 3 см.

- Крышка с прорезями, которая надевается поверх цилиндров.

- Ручки по бокам для снятия формы с блоков.

- Электромотор мощностью 0,5–0,8 кВт. Он крепится на болтах к одной из стенок формы.

С обратной стороны формы привариваются проушины, предназначенные для крепления цилиндров. Если необходимо изготовить полнотелые блоки, то цилиндры легко вынимаются из проушин. Готовое оборудование для изготовления шлакоблоков зачищается и покрывается краской.

При помощи такого станка шлакоблок в домашних условиях получается очень прочным, имеет правильную геометрию.

После изготовления шлакоблочных форм можно приступать к непосредственному процессу производства.

Пропорции раствора для изготовления шлакоблоков

Существует определенная рецептура для производства шлакоблока:

- Основной наполнитель — 7 частей. Обычно используется заполнение шлаком, но его можно заменить измельченным керамическим кирпичом, гипсом, опилками, гравием и другими подобными компонентами.

- Цемент — 1,5 части. Следует брать цемент марки не ниже М400.

- Песок просеянный — 2 части.

- Вода — до густоты. Чтобы определить оптимальную густоту раствора, нужно сжать раствор в руке, а затем бросить горсть на землю. При нормальной густоте раствор распадется, а при повторном сжатии вновь сформируется единая масса.

Технология производства шлакоблока предусматривает дополнительное введение в состав раствора пластификатора, предназначенного для бетона. Он способствует повышению у изделий прочности, водонепроницаемости и морозостойкости. Пластификатор берется в количестве 5 г в расчете на 1 блок.

Технология самостоятельного изготовления шлакоблоков

Перед тем, как изготовить шлакоблоки, следует изучить рекомендации опытных мастеров, рассказывающих о наиболее популярных ошибках новичков.

Производство шлакоблоков в домашних условиях состоит из нескольких этапов:

1. Подготавливается бетонный раствор. Для этого лучше воспользоваться бетономешалкой.

2. В подготовленную форму заливается бетонная смесь. Она накладывается с горкой, которая в процессе трамбовки оседает. При изготовлении в обычной форме можно использовать правило, которым смесь разглаживается вровень со стенками.

3. Форма закрывается крышкой.

4. Если используется вибростанок, то он включается на несколько секунд, в течение которых смесь уплотняется. При использовании обычной формы можно постучать по ее стенкам молотком. Это необходимо для того, чтобы пузырьки воздуха вышли из бетона, а все пустоты уплотнились.

5. Уплотненная масса может сразу извлекаться из формы, но рекомендуется выдержать ее внутри формы в течение суток.

Многих интересует вопрос: сколько сохнет готовое изделие? Уже через сутки блоки можно переносить на место постоянного хранения. Если в процессе их изготовления использовался пластификатор, то застывание раствора происходит уже через 7–8 часов. В процессе хранения материала не допускается его нахождение на прямых солнечных лучах. Лучше всего хранить блоки на складе при постоянной температуре и высокой влажности. Через месяц из блоков можно строить любые сооружения.

Как видим, шлакоблок изготовить своими руками достаточно просто. А его себестоимость такова, что позволяет вдвое сэкономить на материалах.

Мы разобрали, как сделать шлакоблок своими руками. Если требуется возвести небольшую хозяйственную постройку на своем участке, то нет необходимости покупать готовый шлакоблок. Проще изготовить его самостоятельно, купив цемент и машину шлака. Тем более, что и оборудование для этого можно сделать своими руками.

Бетонные блоки — изготовить самостоятельно? Возможно.

Необходимо лишь задуматься, как удешевить процесс строительства дома. И вот отличный способ сэкономить на строительном материале, повысить его экологичность и создать дом в котором будет тепло и уютно. Блоки изготовленные в домашних условиях будут ни чем не хуже тех, которые изготовят на заводе, а даже лучше и дешевле. Смесь для изготовления блоков не играет большой роли во внешнем виде или в качестве блока, это зависит только от вас и от того какой материал вам удобнее достать, будь то древесная щепа, гравий или только бетонная смесь. Отличный строительный материал можно изготовить и в домашних условиях. Поговорим немного о специфике производства таких блоков.

Материалы, необходимые для производства бетонных блоков представляют собой смесь, цемента, песка и воды. Смеси различных типов были использованы с разной степенью успеха, и они включают в себя щебень, гравий, шлаки, щепу и т.д., выбор делается с учетом веса, текстуры или плотности материала. Цемент используется обычный портландцемент. Вода требуется нормальная питьевая вода. песок — строительный. Добавочные материалы (гравий, щебень, древесная щепа) могут быть любыми.

Такая миниатюрная установка подвластна любому человеку, довольна практична и не составит труда при изготовлении блока.

Такая установка уже целое производство, довольно затратный способ изготовления блоков для строительства дома. Она послужит для изготовления блоков для сбыта и заработка.

Производство бетонных блоков

Автоматизированные установки доступны для изготовления высокопрочных бетонных блоков. Эти автоматические машины производят превосходные бетонные блоки с высоким качеством. Но они влекут за собой большие капитальные вложения. Машины с ручным управлением также доступны, и они могут быть установлены на месте строительства, при этом снизиться стоимость их транспортировки от места производства до места фактического использования.

Процессы, участвующие в производстве бетонных блоков являются следующие:

- Выбор и пропорции ингредиентов: Основными критериями является выбор ингредиентов для требуемой прочности блока. Чем больше доля крупного наполнителя, тем больше будет сила используемого цемента.

- Смешивание компонентов: Смешивание наполнителей, цемента, песка и воды должно быть очень тщательным. Смешивание предпочтительнее производить в механическом смесителе. При ручном смешивании, крайне важно позаботиться о том, чтобы цемент и наполнители сначала тщательно смешались в сухом состоянии, и только тогда, постепенно добавляют воду.

- Размещение и вибрация: Смесь подается в латки-формы до верхнего уровня, и следите за тем чтобы форма была равномерно заполнена. Вибрация бетона осуществляется для равномерного распределения смеси в формах для блоков.

- Отверждение: Блок поливают водой после одного дня сушки. Блок готов к применению после 28 дней высыхания, но чем дольше период отверждения, тем лучше будет качество блока.

Блоки из бетона с добавлением примеси

Б етонные блоки с добавлением гравия, древесной щепы или щебня обладают множеством технических преимуществ, таких как прочность к весу, звукоизоляция, стабильная вариация температуры и влажности, устойчивость к огню, низкая теплопроводность, устойчивость к просачиванию воды и т.д.

Поскольку эти блоки изготовлены с помощью механической установки и являются однородными по размеру, они требуют меньшего количества цементного раствора и не требуют штукатурки, поскольку блоки являются гладкими и равномерно окрашенными.

ПРПОРЦИИ ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКОВ

Преимущества бетонных блоков

Использование бетонных блоков в качестве строительного блока можно наблюдать на многих строительных площадках, из-за следующих преимуществ:

- Это увеличивает площадь здания из-за малой ширины бетонного блока по сравнению с кирпичной кладкой стены.

- Это обеспечивает лучшую теплоизоляцию, повышенную огнестойкость и звукопоглощение.

- Это приводит к экономии драгоценных земель для сельскохозяйственного назначения.

- Блоки могут быть приготовлены таким образом, чтобы вертикальные стыки могли быть расположены в шахматном порядке.

- Строительство из бетонных блоков кладки проще, быстрее и симпатичнее, чем кирпичная кладка.

- Идеальная форма и размер бетонного блока делает работу каменщика гораздо проще.

- Значительная экономия при расходе цементного раствора, поскольку количество соединений уменьшается.

- прочность может быть дополнительно увеличена путем производства армированных бетонных блоков. В блоках предусмотрены два отверстия для размещения подходящих арматурных стержней. Это применяется для того, чтобы дома могли спокойно противостоять ветру и землетрясениям, если дом сконструирован таким образом. Традиционные балки и колонны могут быть полностью устранены, что придаст лучший внешний вид.

Использование бетонных блоков

С учетом указанных выше преимуществ, конкретная методика строительства из бетонных блоков кладки, могут быть использованы в больших масштабах массового строительства жилья и различных объектов гражданского назначения.

Контроль качества

Производство бетонных блоков требует постоянного мониторинга для получения блоки, которые имеют требуемые свойства. Сырье взвешивают с помощью весов, прежде чем они помещаются в смеситель. В районах с суровыми климатическими условиями, вода может проходить через охладитель или нагреватель перед его использованием.

При выходе блока из блока машины, их высота может быть проверена датчиком с лазерным лучом. П ечь для отверждения, температура, давление, и цикл производства контролируется и записывается, чтобы обеспечить блоку требуемую сила.

Производство арболита и арбомонолит

Изготовления шлакоблока в домашних условиях

Как сделать строительные блоки — основной материал в возведении здания

Блок — очень распространенный материал в строительстве. Из них можно сложить любое строение: дом, баню, гараж, хозблок. Стены из блока обладают хорошими прочностными характеристиками, тепло и звукоизоляционными свойствами. Иметь этот строительный материал в своем свободном распоряжении настолько выгодно, что многие задумываются, как сделать строительные блоки своими руками.

Виды строительных блоков

Основой каждого бетонного блока является цемент, песок и вода. Помимо этого, используется наполнитель. В зависимости от его типа, получаем тот или иной вид блока.

- Шлакоблок. В качестве наполнителя используются отходы металлургического производства. Такие блоки наиболее часто используют в строительстве подсобных помещений. Шлакоблок не горюч, устойчив к промерзанию, удобен в кладке

- Блок из опилкобетона. Самый удобный вид блока. Он легко сверлится, режется, устанавливается. Является самым «теплым» блоком из всех бетонных. Небольшой вес делает процесс кладки удобным и быстрым. Наполнителем в смеси для строительного камня являются опилки. Для того, чтобы избежать их гниения в блоке, и, тем самым его вспучивания, перед закладкой в бетон они вымачиваются в растворе гашеной извести. Но можно просто перемешать свежие опилки с известкой «пушенкой», и использовать по прямому назначению.

- Блок с наполнителем из гравия различной фракции. Наиболее «холодный» блок. Он довольно таки тяжел, что увеличивает трудоемкость при его кладке. Является обычным бетонным блоком.

- Керамзитный блок. Наполнитель-керамзит. Такой блок обладает хорошими теплоизоляционными свойствами, довольно легок и прочен, удобен в кладке.

- Блоки с наполнителями из хвои, древесной стружки, колотого камня, измельченного строительного мусора. Если знать процесс изготовления камня, то не возникнет вопроса как сделать строительные блоки своими руками.

Процесс изготовления блоков

Для их изготовления имеется специальное оборудование: станки для производства строительных блоков. Они рассчитаны на одну, две, три и более блокформ. Такой станок представляет собой вибростол и, собственно, сами блокформы — емкости для формования блоков. Стандартный размер изделия — 190x190x390 см. Блокформа имеет множество съемных перегородок, которые позволяют производить разные размеры бетонных изделий в пределах установленных. Также она оборудуется приспособлением для изготовления пустотного блока. Эта деталь представляет собой два (или три) соединенных отрезком стального прута цилиндра, которые вставляются в блокформу перед заливкой в нее бетона. Эти цилиндры после затвердевания камня изымаются, и, таким образом получаются пустоты в готовом блоке. Этот способ позволяет значительно сэкономить на цементном растворе.

Процесс изготовления блока на этом оборудовании довольно прост. В бетоносмесителе изготавливается раствор с выбранным или доступным наполнителем. Блокформа смазывается отработанным машинным маслом для облегчения процесса выемки готового изделия. Далее в нее заливается цементный состав.

Включаем вибростол и в течение 1,5-2 минут происходит процесс формования изделий. Посредством вибрации из бетона изгоняются пузырьки воздуха, состав уплотняется, выходит лишняя жидкость. После формования поверхность блока разравнивается шпателем.

Затем блокформу переносят в место сушки изделий. Им может служить как пропарочная камера, так и обыкновенный участок земли с навесом над ним. Поверхность, на которую выкладываются для сушки блоки, должна быть ровной и горизонтально выдержанной. Благодаря особому устройству блокформы, выемка изделия не составляет труда. Из-под формы вытягивается лист железа, который является ее нижним основанием, а сами боковые стенки поднимаются вверх. Готовый блок остается в месте просушки в течение нескольких дней. Затем он переносится в место складирования.

Как самому сделать качественные блоки?

- Продукция

- Строительство

- Объекты

- Полезно

- О нас

- Регионы

- Контакты

- Керамзитобетонные блоки

- Керамзит с доставкой

- Облицовочный кирпич

- Трехслойные блоки

- Сертификаты

- Блог про блоки и испытания

- Альбом технических решений

- Калькулятор блоков

- Информационные статьи

- Проекты домов

- Вопросы и ответы

- Экспедиция «Блоктур»

- О заводе

- Наше производство

- Отзывы клиентов

- Карта объектов

- Фото и видео

Сырье

В состав керамзитоблоков входят песок, цемент, вода и обожженная глина (керамзит). От выбора этих компонентов будет зависеть качество будущего стенового блока.

-

Песок карьерный и речной. Первый добывается в карьерах открытым способом. Речной же песок добывается со дна рек и является материалом природного происхождения. Это отличный по своим показателям стройматериал. Карьерный песок более дешевый, но в отличие от речного он содержит глиняные частицы и различные примеси.

При изготовлении керамзитобетонных блоков, как правило, используют цемент марок М400 или М500. Последний обеспечивает более высокие показатели прочности и влагостойкости.

- Вода. Использование грязной воды также отрицательно скажется на прочности блоков. Вода должна быть чистой. Без сульфатов, соли и различных примесей.

Оборудование

Чтобы производить керамзитобетонные блоки потребуются бетономешалка, вибростанок и дробилка. Бетономешалка служит для получения однородной смеси из всех компонентов. С помощью дробилки получают более мелкую фракцию керамзита.

На вибростанке полученная смесь получает окончательную форму. Существует несколько его разновидностей:

-

Ручные вибростанки. Они малогабаритны и подходят для изготовления блоков в домашних условиях.

Механизированные вибростанки. Оснащаются несущим корпусом и рычагом для снятия формы с корпуса.

Вибростолы. На основу со встроенным вибратором устанавливаются формы. С помощью вибрации происходит утрамбовка смеси, после чего формы переносят в другое место для сушки.

- Вибропрессы. Сложные станки, которые используются на крупных предприятиях и заводах.

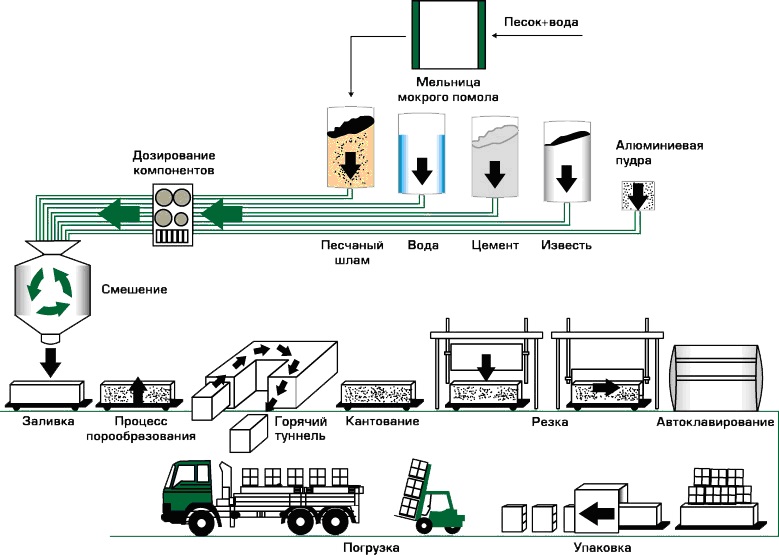

Технология изготовления керамзитобетонных блоков

- На первом этапе готовится исходная смесь, которая, как написано выше, состоит из цемента, песка, воды и керамзита. Каждый производитель использует свою пропорцию сырья. При увеличении цемента в составе повышается прочность, но происходит утяжеление и снижается термостойкость. Увеличение количества керамзита делает блок более теплым, но снижает прочность изделия.

Далее происходит формовка полученной смеси с помощью вибростанка. В специальное углубление ставится пластина, на которую насыпается смесь. С помощью вибрации она плотно распределяется и утрамбовывается. Специальным ножом удаляются излишки, и пластина с блоками уходит на пропарку.

- Процесс пропарки служит для первоначального набора прочности. Вышедшие из-под станка блоки помещаются в специальную камеру, где подвергаются пропарке при температуре 110 С. Спустя сутки изделие набирает примерно 50% своей прочности. Далее блоки складываются на поддоны, где постепенно набирают оставшийся процент прочности. Некоторые производители вместо пропаривания сушат блоки с помощью тепловых сушек. В этом случае твердение блоков занимает более долгий отрезок времени.

- листы металла;

- цементно-стружечная плита;

- цемент;

- песок;

- керамзит;

- рулетка;

- карандаш;

- дерево;

- наждачная шкурка;

- молоток;

- гвозди;

- ведро;

- лопата;

- правило.

- Шлакоблок, в основе которого лежат продукты отходов металлургических предприятий. Они применяются при возведении помещений подсобного характера. Укладывать такие блоки очень удобно. Они не способны гореть или промерзать.

- Опилкобетон относится к более удобным материалам при укладке. Его можно без затруднений разрезать, распилить, монтировать. Он имеет незначительный вес. В качестве его составляющей основы выступают сами опилки. Чтобы не произошло их естественного загнивания и вспучивания, накануне закладки следует подержать в растворе гашеной извести.

- Блок из гравия различных фракций. Названный материал отличается большой массой, что создает некоторые трудности при монтаже. Является своеобразным блоком из бетона.

- Керамзитный блок, которому присущи хорошие свойства теплоизолятора. Он отличается небольшим весом, крепостью основания и простотой укладки.

- Блоки с экстрактами хвои, древесной стружкой, битым камнем и измельченным мусором.

- мастерок;

- совковая лопата;

- ведра;

- емкость для перемешивания;

- металлическая пластина;

- вода, песок, керамзит.

- портландцемент;

- негашеная известь;

- песок;

- вода;

- алюминиевая пудра;

- бетоносмеситель;

- форма для блоков;

- металлические струны;

- совковая лопата;

- мерная посуда;

- ведра;

- индивидуальные средства защиты.

- Блоки могут иметь ширину 20, 25, 28,8, 30, 36,5 и 40 см.

- Высота составляет 20 и 25 см.

- Показатели толщины варьируются от 7 до 14,5 см.

- Закрепить блок горизонтальным образом и залить бетоном. После застывания раствора перемычку нужно поднять на прежнее место с помощью спецтехники.

- U-образные блоки из газобетона можно поместить в опалубку из древесины, закрепленную над проемом. Для усиления конструкции используется металлическая арматура, которая заливается бетонной смесью. После набора требуемых прочностных свойств опалубка демонтируется.

- Блоки фиксируются с помощью клея или цементной смеси. При этом необходимо проклеивать стыки и обеспечивать ровность поверхности.

- Для обустройства усиливающего каркаса следует применить прутья из стали и продольно закрепить их вязальной проволокой.

- После этого можно переходить к закладыванию каркасной основы в полость желоба. Основная часть прутьев должна размещаться снизу каркаса.

- Для фиксации каркаса применяются распорки. Внутренние стенки нужно увлажнить.

- Дальше производится заливка конструкции бетоном с последующим удалением пузырьков воздуха.

- Поверхность выравнивается по уровню блочной плоскости.

- В первую очередь стоит нанести разметки, учитывая размеры и толщину стены.

- Дальше делается 2 ключевых пропила, от которых будет зависеть толщина стенок.

- На следующем этапе можно выполнить вспомогательные пропилы или отверстия для более удобной обработки конструкции.

- В завершении внутренняя часть блока достается с помощью молотка каменщика и производится окончательный этап формовки.

- Улучшенные прочностные свойства и большой срок службы. Эти показатели достигаются за счет автоклавной обработки.

- Небольшой вес. Преимущество обусловлено наличием сотен тысяч ячеек по всей структуре.

- Устойчивость к воспламенениям и отсутствие проблемы выделения токсических веществ при воздействии экстремальных температур.

- Отличные теплоизоляционные свойства. Они обеспечиваются ячеистой структурой материала.

- Соответствие всем стандартам экологической безопасности. В составе блоков присутствуют безопасные компоненты природного происхождения. В их числе: вода, цемент, известь и песок.

- Правильная геометрия, уменьшающая величину стыков между каждым изделием.

- Повышенные звукоизоляционные свойства, поскольку пористый материал поглощает энергию звуковой волны.

- Небольшая водопроницаемость из-за замкнутости ячеек.

- Оттенок материала. Качественный камень обладает белым цветом, что указывает на применение автоклавной технологии изготовления. Серый оттенок демонстрирует укладку в кустарных условиях.

- Документацию и сертификаты качества. Ведущие производители предоставляют клиентам все документы, подтверждающие хорошее качество предлагаемой продукции.

- высокая огнестойкость и звукоизоляция;

- большой формат блоков повышает скорость работ;

- быстрое высыхание готовых конструкций;

- легкая обработка при помощи простого инструмента;

- возможность создания арочных проемов без усиливающих элементов;

- высокое качество поверхности.

- низкий уровень звукоизоляции тонких блоков;

- недостаточная стойкость к консольным нагрузкам.

- высокая прочность и влагостойкость;

- возможность возведения криволинейных перегородок.

- низкая скорость возведения перегородки;

- высокий расход кладочного и штукатурного раствора;

- высокий вес перегородки;

- низкое качество поверхности;

- высокая стоимость и сроки отделочных работ.

- Блоки

- Керамзитобетонные

- Арболитовые

- Шлакоблоки

- Трехслойные теплоблоки

- Пенобетонные блоки

- Полистиролбетон

- использование гальки, щебня или металлургического шлака увеличивает срок службы материала, прочность и сопротивляемость атмосферным воздействиям. Однако большие размеры и высокая проводимость тепла усложняют проведение работ и ведут к большим потерям тепла в помещении. Такие шлакоблоки применяют в сооружении цоколя;

- шлакоблоки с меньшим весом содержат опилки или золу. Они гигроскопичны, нуждаются в обязательной защите и отделке;

- включение в состав раствора крупного шлака увеличивает хрупкость бетона, а мелкий наполнитель делает его плотным. Блоки с преобладанием мелкого шлака используют для внутренних несущих стен. На возведение наружных основных элементов лучше брать блоки с меньшим количеством мелких включений;

- наиболее часто шлакоблоки применяются для основных стеновых конструкций собственных домов (до трех этажей), подвалов, гаражей, сараев и летних кухонь.

- для легких одноэтажных строений;

- во многих СНТ их используют для фундамента, но только полнотелые, с точным соответствием рецептуре и с цементом не менее М500;

- как утепление каркасных сооружений, при использовании опилкобетона.

Как самому сделать качественные блоки?

Каждый человек мечтает построить собственный дом или приобрести квартиру. Одни люди любят находиться в максимальной близости с природой, других привлекает шумный мегаполис. Чтобы самостоятельно построить дом, нужно располагать значительным количеством денежных средств. Однако позволить себе возвести собственное здание может не каждый человек. В таком случае можно изготовить материалы самостоятельно. Причем для их производства часто применяют элементарные подручные средства. Как самому сделать блоки? Этот вопрос задает большое количество начинающих строителей, желающих возвести дом.

Схема производства керамзитобетонных блоков.

Для производства блоков нужна почва, располагающаяся под плодородным слоем. Естественно, основание такого характера является самым доступным. Известно, что подобная традиция пришла из мест, которые не располагали большим количеством лесного массива. Для изготовления блоков люди в тех местах применяли способ формовки, утрамбовывания или опалубки, в которую грунт просто набивался.

Чтобы смастерить блоки самому, возможно воспользоваться устройством механического характера. При помощи электрических инструментов можно без применения собственных усилий получить хорошо размешанную смесь. Так работа проходит быстро и эффективно.

Необходимые для работы инструменты

Для работы понадобятся:

Схема производства пенобетона.

Строительные блоки являются одними из самых популярных материалов, активно применяемых в строительстве. С их помощью можно возвести дома, гаражи, бани, хозяйственные постройки. Возведенные стены радуют теплом, монолитностью, хорошей степенью поглощения звуков.

Разновидности строительных блоков

Любой материал подобного образца состоит из цемента, песка, воды и наполнителей. Используя те или иные ингредиенты, можно изготовить определенный вид блоков:

Последовательность кладки блоков: а – однорядная система перевязки; б – многорядная система перевязки; в, г – многорядная система перевязки смешанным способом (цифры означают последовательность кладки).

Методика производства блоков

Производство с помощью блокформ. Строительные блоки можно смастерить при помощи специальных станков для такого производства. На любом таком оборудовании можно соорудить 1, 2, 3 и более форм. Станок подобного характера представляется вибростолом и сосудами для придания блокам формы. Типичными габаритами будут 190x190x390 см. Здесь предусматриваются снимающиеся перегородки, с помощью которых можно сделать изразцы разных размеров. Имеются устройства для пустот, которые представляют собой 2 или 3 цилиндра из стали. Подобный механизм просто закладывается в форму для блоков перед самой заливкой бетона. Как только раствор застынет, эти приспособления вынимаются. Готовый блок имеет пустотные отверстия. Представленный способ изготовления форм существенно экономит цементный раствор.

Сделать нужные образцы на таком оборудовании не составит труда. В емкости, бетоносмесителе, готовится раствор с определенным наполнителем. Чтобы готовое изделие легко вынималось из формы, емкость необходимо смазать машинным маслом. После этого в нее наливается цементная смесь.

Макет устройства пеноблока.

Далее происходит включение вибростола. Через 2 минуты изделие полностью сформировывается. В процессе вибраций лишний воздух выходит из бетона, в результате чего состав получается плотным, так как из него вытекает ненужная вода. Как только изделие будет сформовано, поверхность следует разгладить шпателем.

Теперь форму для блоков перемещают в место, где будет проводиться сушка изделия. В качестве такой площадки хорошо подойдет открытая местность с крышей или специальная пропарочная камера. Здесь важно проследить за гладкостью и горизонтальностью поверхности. Вынуть готовый изразец из такой формы не составит никакого труда. Для этого нижнее основание, напоминающее пласт из металла, вынимается, а боковые элементы поднимаются. Просохший целый блок остается на своем месте, его не трогают несколько суток. После выдержанного времени блоки перемещают в любую точку.

Блоки из грунта. Блоки изготавливаются при помощи специального аппарата. Здесь происходит движение формы, формовочного порошка и нагнетателя. Причем вибрации и звуки в момент работы исключаются. Здесь нет необходимости контролировать вес, измерять величину и проверять давление в устройстве.

Таблица производства газобетонных блоков.

Блоки из арболита. Строительные блоки из арболита представляют собой легковесные материалы, изготавливаемые из щепы древесины, чаще всего из хвойных видов. Также в его составе присутствуют опилки, вода, цемент и химические компоненты.

Современный мир диктует свои условия и позволяет создавать такие материалы самостоятельно. Согласно требованиям государственных стандартов, арболит изготавливается из частиц дерева, размеры которых должны соответствовать 40х10х5 мм. Численные показатели хвои, листьев и коры составляют приблизительно 5-10%.

Чтобы сделать нужный состав, потребуется значительное количество цемента. А это будет способствовать снижению свойств и удерживать тепло. В таком отношении важным сырьем является древесная щепа.

Опытные строители часто используют стружку и опилки в одинаковых пропорциях. Чтобы избежать загнивания, выбранные изразцы должны выдерживаться 3 месяца под открытым небом. В противном случае возникнет деформация блоков. Не стоит забывать о периодическом ворошении этой массы. Если такой возможности нет, то ее можно обработать окисью цинка. Для приготовления арболита необходимо взять бетономешалку.

Стружка и опилки готовятся самостоятельно при помощи спецмашин или приобретаются в продаже.

Они заливаются водой, в которую добавляются жидкое стекло, хлористый кальций (для быстрого затвердевания) и гашеная известь в качестве дезинфекции. Затем смесь размешивается в бетономешалке с добавлением цемента и некоторых других компонентов. После этого она разливается в формы. В качестве таких емкостей можно сделать сосуды из досок, обитых линолеумом. Так будет легче вытаскивать готовые изделия.

Таблица характеристик газобетона и пенобетона.

Блоки из керамзита. Для производства таких блоков необходимо подготовить форму. Для этого берется доска и из нее делается сосуд в виде буквы «Г». Изнутри он обмазывается машинным маслом или оборачивается жестью. В торцевых частях должны быть затворы, помогающие составу принимать нужную форму.

Можно сделать керамзитовые блоки с пустотами. Это заметно сократит количество израсходованного материала, однако такую работу проделать немного сложнее.

Помимо самой емкости необходимо воспользоваться такими инструментами, как:

Чтобы раствор получился более эластичным, опытные мастера добавляют 1 ложку стирального порошка.

Правила отливки. Для придания массе правильной консистенции и эластичности следует смешать все ингредиенты и развести их водой, отстаивая ее незначительное количество времени. После этого массу следует переместить на пластину из металла и хорошо перемешать.

Полученную массу кладут в форму, а затем – в специальный сосуд, создающий вибрации. Спустя 2 дня у нее открываются затворы, и она освобождается. После этого строительные блоки подвергаются окончательному затвердеванию на протяжении 26 дней.

Особенности блоков из газобетона

Чтобы приготовить стройматериалы из газобетона, необходимо позаботиться о таких основах, как:

Все необходимые компоненты размешиваются до средней степени густоты. Среди выбранных форм лучшим выбором будут формы, сооруженные из металла и пластика. Они вполовину наполняются массой. Появившиеся остатки счищаются с поверхности струнами из металла.

Нужно выждать 6 часов. Теперь блоки можно разрезать на доли. Производство представленных образцов собственными силами будет подкреплено просушкой в условиях, приближенных к натуральным показателям.

Как только блоки будут вынуты и порезаны на части, их следует 1 день подержать в помещении. Позже их можно укладывать друг на друга. Возводить из таких изразцов здания можно спустя 1 месяц. В таком случае оно приобретет прочность и стабильность.

Выбирая любой из способов самостоятельного производства представленных здесь стройматериалов, можно существенно сэкономить денежные средства, создав крепкое, экологичное и удобное для проживания здание. Во многом такой вариант будет существенно выгоднее промышленного варианта.

У (U) блоки газобетон: как сделать своими руками, размеры, технические характеристики

При проведении строительных работ нередко возникает необходимость соединения конструкций с нестандартной формой и геометрией. Это могут быть оконные или дверные проемы и армированные пояса. Чтобы упростить задачу, строители используют у-блоки (газобетон).

Область применения

Сферы применения этого строительного материала достаточно обширные. На его основе возводится прочная опалубка, подготавливаются перемычки в проемах, обустраиваются армопояса и опоры для крепления стропильной системы.

В разрезе блок похож на своеобразный лоток. После закрепления в нише желоба прутьев происходит заливка бетонного раствора. По мере его затвердевания увеличиваются прочностные свойства конструкции.

Силовые пояса эффективны при равномерном распределении нагрузок, которые оказываются на проемы и стены. Правильно обустроенный пояс придает помещению дополнительную жесткость.

Еще u-образные блоки из газобетона позволяют сооружать стационарную опалубку или создавать опорные элементы кровли.

Технические характеристики и размеры

Современные блоки U-образной формы, которые доступны на рынке, обладают одной длиной, независимо от типоразмеров. Их строением предусмотрено наличие продольной полости. Внешне они напоминают лоток, где одна стенка обладает небольшим утолщением для крепления с наружной стороны.

В Москве можно приобрести газобетонные U-блоки со следующими габаритами:

Существуют некоторые стандарты, по которым определяются типоразмеры изделий.

Особенности установки

У-образные газобетонные блоки укладываются с помощью специальной клеевой основы. При этом конструкцию предварительно оснащают армированными элементами, размещая их внутри желоба и заливая бетоном. Марка раствора и величина прутьев определяется степенью нагрузок. После этого полость блоков заполняется до верхнего края.

Как перемычки

При необходимости обустроить перемычку с применением газосиликатных блоков можно воспользоваться одним из двух методов:

Выполняя работы, необходимо следить за правильностью размещения основания, где заливается перемычка.

Армопояс

U-блоки из газобетона нашли свое применение в строительстве мансардных перекрытий. Они позволяют снять нагрузку от плит перекрытия или мансарды с несущих стен.

Для монтажа последнего ряда нужно придерживаться такого руководства:

Как сделать своими руками

Нередко народные умельцы создают газобетонные блоки u-образные своими руками. Это позволяет не только сократить расходы, но и получить полезный опыт, который пригодится при реализации будущих строительных работ. Существует два варианта изготовления таких конструкций: формирование классического рядового блока и сборка газобетонных U-блоков из нескольких элементов.

Формование классического рядового блока

Первый вариант требует некоторых усилий и навыков. Еще понадобится подготовить профессиональный инструмент, составить чертежи и придерживаться последовательности действий:

Из минусов данного варианта выделяют большие затраты материалов. Еще обработка хрупкого газосиликата требует некоторых навыков.

Сборка u формы из нескольких блоков различной толщины

В отличие от предыдущего метода, сборка У-образных блоков из нескольких конструкций требует меньших физических усилий и денежных затрат. Строителям достаточно выложить по размеченному периметру блоки с небольшой толщиной, руководствуясь некоторыми принципами и рекомендациями.

После схватывания клея прочностные свойства конструкции будут увеличены до уровня заводских.

Ключевыми достоинствами метода являются доступность и простота производства, поскольку строителям нужно провести 1 пропил ножовкой по газобетону, но не прибегать к мероприятиям по формовке.

Преимущества и недостатки

Несмотря на нестандартную форму, U-газоблок обладает массой преимуществ. Среди них выделяют:

Из-за множества плюсов такие изделия занимают лидирующие позиции в списке самых популярных строительных материалов.

Кроме плюсов, конструкции обладают и минусами. В первую очередь, стены из газоблоков с У-формой требуют двукратной обработки грунтовкой, поскольку такая смесь плохо удерживается на поверхности. При этом применять простую штукатурку для отделки нельзя, т.к. она быстро отвалится. Ее заменяют грунтовкой глубокого проникновения.

Еще материал не может обеспечить хорошую степень фиксации крепежных элементов. В пористой структуре может накапливаться конденсат, что влечет за собой появление трещин и деформаций.

Если при производстве камня не были соблюдены основные правила, создать на его основе качественный материал будет проблематично.

Производство и приобретение блоков

Чтобы реализовать самостоятельное производство У-блоков, необходимо придерживаться пошаговых инструкций и не отклоняться от технологии. Если есть желание приобрести магазинное изделие, необходимо обращать внимание на:

Выбирая материал, нужно учитывать все нюансы и критерии, поскольку они определяют правильность покупки.

Межкомнатные перегородки в квартире: гипсокартон, дерево или блоки

Из-за пандемии коронавируса многие россияне перешли на удаленную работу, а школьники и студенты вынуждены учиться дистанционно. Многие столкнулись с нехваткой личного пространства и решили разграничить зоны в квартире. Для того чтобы разделить жилплощадь на отдельные комнаты, требуются тонкие, относительно легкие, но прочные перегородки.

Вместе с экспертами и дизайнерами рассказываем о преимуществах и недостатках материалов, из которых возводят перегородки в квартире.

Газоблоки и пеноблоки

Газоблоки и пеноблоки являются самыми популярными материалами при возведении межкомнатных перегородок. Они являются наиболее прочными и обладают высоким качеством поверхности — перегородки из таких материалов не требуют трудоемкого оштукатуривания. Следует отметить, что газобетон имеет открытые сообщающиеся воздушные поры. С одной стороны, это обеспечивает материалу превосходную паропроницаемость, а с другой — повышает влагопоглощение, делая блоки гигроскопичными. Пенобетон лишен этого недостатка, поскольку воздушные ячейки замкнуты.

Пеноблоки и газоблоки выгоднее использовать для возведения межкомнатных перегородок в квартире при перепланировке, так как они наиболее экономичны и просты в момент установки, рассказал руководитель агентства согласования недвижимости и перепланировок GOROD Алексей Паршин. «Такой материал соответствует и установленным законом нормативам. Так, СП 03.23.2003 регламентирует толщину, а СП 2.01.02-85 — нормы противопожарной безопасности. Межкомнатная перегородка должна быть толщиной не менее 10 см, из трудносжигаемых материалов и со звукоизоляцией 40–50 дБ», — пояснил Паршин.

Плюсы:

Минусы:

Кирпич

Перегородки возводят из недорогого полнотелого строительного (рядового) кирпича стандартного размера (250×120×65 мм) марки не ниже М100. Устойчивая кирпичная перегородка должна иметь толщину в полкирпича (150–170 мм вместе со слоем штукатурки черновой отделки). Такая конструкция не только съедает сантиметры полезной площади, но и создает локальную нагрузку на перекрытие, поскольку кирпич имеет высокую плотность (1800–2000 кг/куб. м). Возводить перегородки из кирпича дороже как по стоимости материала, так и по цене самой работы.

«Кирпич оказывает большую нагрузку на несущие конструкции. Если вы решили использовать этот материал, то рекомендую пустотелый кирпич — он весит меньше», — пояснил эксперт по перепланировке.

Плюсы:

Минусы:

Альтернатива блокам из ячеистого бетона — пазогребневые плиты. Для их производства используется экологический гипс, цементное связующее и легкие наполнители (минеральные или органические). Такие изделия по торцам имеют выступы (гребни) и углубления (пазы), причем они могут быть прямоугольной или трапециевидной формы. Длина плит — 667 мм, высота — 500 мм, толщина — 80 или 100 мм. Качественная продукция отличается высокой геометрической точностью (допустимые отклонения не превышают 0,5–2 мм) и гладкой поверхностью.

Перегородки также делают из несущего каркаса (стальной профиль) и гипсокартонной обшивки. Материал имеет трехслойное строение: гипсовый сердечник между двумя листами прочного и жесткого картона. Выпускается несколько видов подобной продукции: стандартные гипсокартонные листы (ГКЛ), огнестойкие (ГКЛО), влагостойкие (ГКЛВ) и влагоогнестойкие (КГЛВО). ГКЛ применяются в помещениях с влажностью не более 70%. Для повышения огнезащитных характеристик в состав гипсового сердечника добавляют измельченное стекловолокно (стеклосечку) 10–12 г/кв. м. При производстве влагостойкого материала используют пропитанный антисептиком картон и гипсовую композицию, в состав которой входят фунгициды и гидрофобизаторы. ГКЛВ можно использовать во влажной среде (влажность до 90%) при условии, что на обшивку не будет попадать вода. В области ванны или душевой кабины их необходимо покрывать гидроизоляцией и облицовывать плиткой — так, чтобы не оставалось открытых участков и щелей.

«Гипсовые перегородки подходят для символического зонирования помещений, так как они менее прочные, чем газоблоки и кирпич. Из такого материала чаще возводят перегородки для гардеробных комнат или кладовых помещений. Преимуществом пазогребневых плит является их легкость и простота монтажа», — пояснил эксперт.

Как самому сделать качественные блоки?

Согласно данным поисковой системы «Яндекс», огромное количество частных лиц шлакоблок привлекает заманчивой идеей изготовления своими руками. Примерно 5 тысяч людей каждый месяц ищут информацию на эту тему.

В принципе неудивительно, желание сэкономить, последующая простота кладки и возможность возводить стены быстрее, чем из обычного кирпича, благодаря габаритам блока.

Давайте разберемся вместе в этой теме и ответим на популярные вопросы в этой статье. Начнем с особенностей применения стеновых блоков из шлака и других наполнителей.

На основании того, какие именно наполнители добавляются в бетон, этот материал приобретает несколько различные свойства. Поэтому сфера его применения зависит от состава, а именно:

Как видите, определяясь со свойствами стройматериала для каждого конкретного строения, необходимо учитывать множество факторов, чтобы не совершать ошибок при производстве блоков.

К тому же, шлакоблоки, изготовленные своими руками, могут применяться: