Электросварка как вариант соединения труб

Сварка труб — основные методы и способы сварки труб

Успех такого сложного соединения во многом зависит от правильного выбора способа сварки труб, который выбирают для конкретного вида металла.

Успех такого сложного соединения во многом зависит от правильного выбора способа сварки труб, который выбирают для конкретного вида металла.

В целом же лучшим вариантом для соединения труб признаётся электродуговая сварка.

Но это под силу только сварщику, имеющему хотя бы минимальный опыт работы. Новичку желательно сначала потренироваться.

При работе с трубами из толстого металла лучше использовать непрерывный способ сварки при токе в 40-60 ампер. Важно именно проварить металл, а не прорезать его. При этом электрод ведётся не очень быстро – иначе качество шва пострадает.

Прерывистую точечную сварку труб применяют при сваривании тонкостенных труб. Здесь необходимо строго следить за процессом, потому, что стенки легко проварить насквозь. Для соединения тонких труб лучше использовать полуавтоматы. Они работают с малой силой тока, обеспечивая отличное качество как непрерывного, так и точечного сварного шва.

Сварка труб ручной дуговой сваркой

Профессионалы советуют при сварке труб ручной дуговой сваркой делать тройной шов – он будет надёжнее одиночного. Наиболее удобно работать сварщику с поворачиваемой трубой. Сварка так называемых поворотных стыков производится следующим образом:

- сначала соединяется одна четверть диаметра трубы;

- потом трубу поворачивают на 180 градусов, и варится противоположный первому шву участок;

- далее новый поворот и сварка второй четверти диаметра трубы;

- после этого производится ещё одно вращение трубы, и соединяется оставшейся участок.

После очистки от окалины на первый шов наносят второй. Заключительный третий шов начинают наносить с противоположной стороны второму шву.

При сварке жёстко зафиксированной трубы применяется иная методика:

- первый шов ведут снизу вверх до половины диаметра трубы, а потом опускается вниз, обратно к началу;

- нанесение второго шва начинают также снизу, но ведут с другой стороны и в обратном направлении.

Другие способы сварки

Подобный способ сварки неповоротных стыков исключает непроваренные участки, и шов получается более надёжным. При выполнении третьего шва работают по схеме первого варианта.

Самое надёжное соединение даёт многослойная сварка. В некоторых случаях применяют сварку спиралью – очистив от окалины начальный шов, второй ведут параллельно валику первого.

Сварка медных труб

Выбор способа сварки медных труб зависит от назначения соединяемых труб, герметичности шва и иных характеристик. Применяют три метода сварки – электродуговую, контактную и газовую.

Наиболее перспективной признаётся электродуговая сварка с использованием неплавящегося электрода из вольфрама и присадочной проволоки, в состав которой добавлены раскислители.

В качестве защитного газа целесообразно использовать азот, потому что сварка получается дешёвой.

Однако при работе с тонкостенными медными трубами лучше применять аргон.

Сварка стальных труб

Самой востребованной остаётся сварка стальных труб – как в производстве, так и в быту. Здесь существенную роль играет квалификация сварщика. Что касается сварочного оборудования, то используются электросварки, газосварки и полуавтоматы.

Перед началом сварки проводят предварительную тщательную очистку кромок от загрязнений и окислов, затем снимают фаску, что позволит получить V-образную площадь, благодаря которой шов станет прочным и герметичным.

При сварке газовой горелкой достаточно одного шва. С целью исключения непровара окончание шва немного накладывается на начало. Сорт присадочного материала должен быть одинаковым с металлом свариваемой трубы.

А самыми распространёнными на сегодня являются электросварка и полуавтоматическая. В обоих случаях процесс начинается с подготовки свариваемых труб. Затем соединяемые части центрируют и равномерно прихватывают в трёх-четырёх точках.

Первый шов «тройкой». Важно заполнить фаску по высоте всего на две трети. После очистки шва от шлака и проверки качества работы, меняют электрод «четвёрку» и приступают к нанесению дополнительного шва.

Сварка оцинкованных труб

Специальная технология сварки оцинкованных труб позволяет соединять их, не нарушая цинкового покрытия. На место стыковки наносят флюс, который и обеспечивает защиту от выгорания покрытия. Под флюсовым слоем цинк сначала от воздействия тепла становится вязко-жидким, затем расплавляется, но не выгорает и не испаряется. По завершению сварки это обеспечивает защиту от коррозии.

При работе с оцинкованным материалом крайне важно наличие вентиляции. В противном случае от цинковых паров сварщик может «заработать» лёгочное заболевание или хуже того, задохнуться.

Сварка профильных труб

Основной способ сварки профильных труб – обычное соединение торцов встык. Выполняют её дуговым или газовым методом, но благодаря простоте и качественному шву больше распространён первый из них. Однако электросварка профильной трубы требует опыта работы сварщика, хотя бы небольшого.

Много зависит, к примеру, от правильного подбора электрода. Чем он толще, тем мощнее дуга. Излишне толстым электродом профильную трубу можно прожечь, а слишком тонким получить непрочный шов. Учитывая то, что для данного изделия характерная толщина составляет 1,5-5 мм, подойдут «двойка и «тройка».

При работе с профильными трубами важна скорость движения электрода по материалу. Если замедлиться, то есть риск прожечь деталь, при убыстрении – получить некачественный шов. Оптимальное движение подбирается опытным путём.

Сварка газовых труб

Настоящего профессионализма требует сварка газовых труб, которая довольно опасна. Работать нужно быстро и качественно.

Перед началом соединения обрабатывают кромки труб: очищают от загрязнений. Если труба толстостенная – больше 4 мм, то производят скос кромок для облегчения прогревания металла на месте контакта.

Практикуются два способа сварки газовых труб:

- сварка слева направо. Применяют тогда, когда толщина металла больше 5-ти мм. Дуга направляется на уже приваренный участок, вместе с горелкой перемещается присадка. Вариант экономит расход газа и повышает производительность на 25%;

- сварка справа налево. Здесь горелку продвигают по не приваренным участкам – присадочная проволока «идёт впереди паровоза». Лучший метод для работы с тонкостенными газовыми трубами.

Сварка трубопроводов

Способ электродуговой сварки трубопроводов часто применяют при монтаже или изготовлении технологических линий. Производятся они на постоянном или переменном токе.

Экономичным, а значит, более выгодным является сварка на переменном токе, потому что получается меньший расход энергии. Да и оборудование требуется более доступное.

Сварка металлических труб своими руками

Выполнение сварки металлических труб своими руками требует определенных знаний. Разберем тонкости технологии сварки и определим параметры подбора электродов и оборудования.

Сварка незаменима при прокладке трубопроводов. И если раньше сделать эту работу мог только профессионал, то сегодня выполнить сварку металлических труб своими руками с помощью бытового электрического аппарата сможет даже начинающий монтажник. Но для того, чтобы качество соединения не вызывало нареканий, необходимо разобраться с технологией. Постараемся осветить все вопросы подбора оборудования и создания сварочного шва.

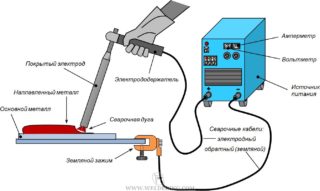

Электродуговая сварка

Электродуговая сварка применяется в быту наиболее широко. В основе этого метода лежит принцип нагрева металла электрода до температуры расплавления путем создания электрической дуги. Сварочный аппарат потребляет переменный ток от сети и преобразует его в постоянный. Между электродом и соединяемым металлом возникает электрическая дуга, которая плавит металл электрода и создает в зоне сваривания среду, предотвращающую окисление.

Качественно выполненный сварной шов непроницаем для воды и создает не менее надежное соединение, чем фланцевый или муфтовый стык. В зависимости от того, какие металлы приходится соединять, а также от конфигурации свариваемых деталей, разработано несколько вариантов швов:

- Соединение «Встык». Наиболее распространенный вариант. Соединяемые участки труб располагают напротив друг друга так, чтобы сечения соприкасались наиболее плотно. Шов накладывается по кругу.

- Соединение «В тавр». В этом случае две соединяемые трубы образуют подобие буквы «Т».

- Угловое соединение. В этом варианте одна труба образует с другой прямой угол, либо трубы расположены под углом в 45° друг к другу.

- Соединение «Внахлест» встречается сравнительно редко. В этом случае одна труба развальцовывается до состояния, позволяющего ввести вторую трубу внутрь. Шов делается по внешнему краю развальцованной трубы.

Качество шва зависит от множества составляющих: правильного выполнения работы, качества электрода, правильности настройки аппарата, типа и толщины металла. Овладение всеми тонкостями сварочного дела требует немалого времени. Однако освоить базовые моменты технологии возможно. Разберем основные моменты более подробно. Для того чтобы узнать как правильно сварить металлические двери своими руками читайте в этой статье.

Выбор электродов

Электрод – это металлический стержень со специальным покрытием. Он проводит ток к месту возникновения дуги, служа катодом. В процессе работы электрод расплавляется и заполняет пустое пространство в месте стыка, образуя шов.

Сегодня в продаже имеется большой выбор электродов, которые довольно сильно отличаются по своим качествам. Использование электродов низкого качества – одна из наиболее распространенных причин получения некачественных швов, быстро теряющих герметичность. При выборе электродов обязательно потребуйте сертификат соответствия продукции требованиям ГОСТа.

Маркировка электрода отражает его наиболее важнейшие параметры. Один из первых моментов, на который стоит обратить внимание – тип оболочки электрода. Вот несколько наиболее распространенных вариантов:

- «C» — покрытие из целлюлозы. Такие электроды хорошо показывают себя при соединении труб с большим диаметром. С их помощью легко создать круговой ли вертикальный шов.

- «RA» — рутилово-кислотное покрытие. Сгорая, оно образует шлак со специфической структурой, который легко отбить с поверхности после работы. Такие электроды широко применяют для сварочных работ в системах отопления и снабжения водой.

- «RR» — рутиловое покрытие. Оно образует легко скалываемый шлак, обеспечивает высокое качество и товарный вид шва. Иногда такое покрытие обозначают также маркировкой «R»

- «RC» — рутилово-целлюлозный тип покрытия. Такие электроды хороши для создания швов, идущих сверху вниз.

- «B» — основное покрытие. Отличный вариант для трубопроводов, эксплуатируемых в условиях суровой зимы. Образованный этой разновидностью шов устойчив к растрескиванию и имеет высокую вязкость.

Сердцевина электрода представляет собой металлическую проволоку (сталь, сплавы никеля, меди и т.д.). Встречаются также и не расплавляющиеся электроды. Они изготавливаются из графита, вольфрама и других тугоплавких материалов.

Еще один немаловажный момент при выборе – правильное определение диаметра. Так, стержни диаметром в 3 мм годятся для сваривания относительно тонкостенных (до 5 мм) труб. Если стенка трубы имеет толщину от 5 до 10 мм, стоит взять электрод с диаметром в 4 мм.

Аппарат для сварки

Выбор сварочного аппарата – еще один немаловажный момент. Сегодня на прилавках можно отыскать как приборы бытового класса, так и отличное оборудование профессионального сегмента. Разница в стоимости между ними достигает 10 и более раз. Чтобы правильно выбрать аппарат, важно определить область его применения. Если вы не собираетесь заниматься сваркой профессионально, приобретение дорогой модели, скорее всего, себя не оправдает.

Конструктивно сварочные аппараты делят на сварочные трансформаторы, выпрямители и инверторы. Освоить сварочный процесс с помощью трансформатора легче всего, он неприхотлив, позволяет пользоваться бытовой электросетью. Но на начальном этапе аппарат такой конструкции сбрасывает избыточный ток в электросеть, поэтому приходится заботиться о надежных предохранителях. В противном случае возникает риск выхода из строя электроприборов.

Инверторные аппараты компактнее и легче, а также гораздо безопаснее в работе. Они позволяют использовать ток с частотой более 50 Гц, а также проводить тонкую настройку режимов работы. Такой аппарат уже будет относиться к профессиональному или полупрофессиональному оборудованию, что отражается на цене.

Сварочные выпрямители – это надежные и долговечные аппараты, обеспечивающие высокое качество швов. С ними удобно работать, так как дуга более стабильна, а металл разбрызгивается меньше, чем при использовании обычного трансформатора. Но такие аппараты чувствительны к скачкам напряжения. Кроме того, их нельзя назвать доступными по стоимости.

Необходимые материалы и инструменты

Прежде всего, сварщику необходимо подготовить сварочную маску и плотную защитную одежду. Такая защита поможет обезопасить кожу и глаза от брызг расплавленного металла, а также интенсивного света и высокой температуры. Дополнит спецодежду кожаный фартук и краги.

Также помощниками в работе сварщика станут специальные инструменты, которые помогают зафиксировать соединяемые детали. Это сварочные угольники на мощных магнитах, фиксируемые клещи и т.д.

Как сварить металлические трубы своими руками. Пошаговая инструкция

Начинают работу с составления подробной технологической карты. Чем лучше сварщик будет представлять, что ему необходимо сделать и как этого добиться, тем лучше. Определив тип шва, его длину и направление, подбирают электроды и режим работы аппарата.

Соединяемые участки трубы тщательно зачищают шкуркой. С них необходимо удалить жир, краску, пыль и другие загрязнители. Очищается не менее 1 см от края трубы. При необходимости с кромок снимают фаску под углом в 60-70°. Затем начинают варить.

Как правило, сначала детали скрепляют четырьмя прихватками, размещенными на противоположных сторонах трубы. Затем создается шов в несколько слоев. Сначала первым слоем провариваются первый и второй сектора, затем – третий и четвертый. Потом кладется второй слой по остывшему шву на первом и втором секторе, затем – опять на третьем и четвертом. И в том же порядке – третий слой. Для того чтобы узнать как правильно рассчитать трубы своими руками читайте тут.

Альтернативные виды соединений металлических труб

Если возможность применить сварку отсутствует, прибегают к одному из альтернативных вариантов соединения труб из металла:

- Резьбовое соединение при помощи муфты.

- Соединение с помощью фланцев. Недостаток в том, что фланцы все же нужно к трубам приварить. Но если они есть, их просто зажимают с помощью болтов.

- Прессование. Относительно редко применяющийся в быту тип соединения из-за большой сложности в организации. Чаще всего его используют на трубах из цветных металлов.

Каждый из альтернативных способов имеет свои преимущества и недостатки. Назвать оптимальный из них практически невозможно: выбор зависит от конкретных условий, в которых организуется соединение.

Советы профессионалов

Чтобы помочь вам лучше представить все тонкости выполнения сварного шва, мы подготовили несколько обучающих видео. Они содержат советы от опытных сварщиков по выбору электродов, подготовке труб к работе и технологии выполнения сварного шва. Надеемся, что эти советы помогут вам лучше справиться с первыми швами:

Электродуговая сварка воспринимается как трудное в освоении дело. Однако при достаточном старании и внимательности при изучении технологии его вполне реально освоить самому. И тогда этот полезный навык станет подспорьем в домашнем хозяйстве. Желаем вам успехов в освоении!

Лучший вариант соединения при замене батарей: сварка или резьба?

Если вы решили сделать в квартире ремонт, замена батареи станет обязательной частью всех работ. Ведь это мероприятие позволяет не только улучшить интерьер, но и сделать более функциональной систему отопления. А это главный аргумент для повышения комфорта в вашей квартире. Предположим, что вы выбрали новые радиаторы отопления. Как правило, после этого появляется следующий вопрос: какой тип соединения труб выбрать — сварочный или резьбовой? По статистике, сварка используется крайне редко. Сегодня она применяется только при оборудовании отопительных систем в частных домах и на промышленных объектах. В квартирах же в 100 % случаев сейчас применяется резьба. Почему так? И возможно ли выполнить замену со сварочными соединениями?

Если вы решили сделать в квартире ремонт, замена батареи станет обязательной частью всех работ. Ведь это мероприятие позволяет не только улучшить интерьер, но и сделать более функциональной систему отопления. А это главный аргумент для повышения комфорта в вашей квартире. Предположим, что вы выбрали новые радиаторы отопления. Как правило, после этого появляется следующий вопрос: какой тип соединения труб выбрать — сварочный или резьбовой? По статистике, сварка используется крайне редко. Сегодня она применяется только при оборудовании отопительных систем в частных домах и на промышленных объектах. В квартирах же в 100 % случаев сейчас применяется резьба. Почему так? И возможно ли выполнить замену со сварочными соединениями?

На сегодняшний день действует запрет на проведение сварочных работ в квартирных помещениях. Конечно, некоторые специалисты умудряются обойти этот запрет, потратив при этом немало времени и денег. Но на самом деле выгоды в сварке как основном способе соединения труб практически нет. Она еще больше затруднит процесс монтажа. Но и, кроме всего, после нее в квартире останется стойкий и едкий запах, который будет очень долго выветриваться. И это далеко не все минусы сварки.

Используя этот метод соединений, вы очень сильно рискуете качеством работы отопительной системы. Представить то, что сварщик с первого раза идеально соединит трубы, избавив вас от протечек, просто невозможно. Это связано не только с квалификацией и опытом самого мастера, но и с нулевой видимостью в некоторых местах, где требуется проведение сварочных работ в процессе монтажа батарей отопления. Представьте, что сварщик не заметил окалину. После того, как система будет запущена, ваша квартира может оказаться буквально затопленной, потому что вода под давлением быстро начнет выходить из труб и испортит не только ваше настроение, но и имущество. В итоге вам придется тратиться на устранение неполадки. А если бы монтаж изначально был проведен с помощью резьбовых соединений, то максимум, что могло произойти в случае неплотного прилегания стыков, – это намокание труб.

Кроме того, если вы выбираете резьбовое соединение, то всегда по необходимости сможете самостоятельно снять батарею для промывки, не привлекая к этому сантехника. Достаточно обычного разводного ключа — и вся работа будет выполнена без особых сложностей. При этом все краны стояка вы перекроете и сможете беспрепятственно провести текущее обслуживание радиатора. Если же для соединений использовалась сварка, замена батарей отопления и их обслуживание невозможны без вызова сантехника. Кроме того, резьбовой тип соединений позволяет собрать отопительную систему намного быстрее. А это важное преимущество, поскольку ремонтные работы не отнимут много времени. Помимо прочего, резьба, в отличие от сварочных швов, выглядит эстетично.

Кроме того, если вы выбираете резьбовое соединение, то всегда по необходимости сможете самостоятельно снять батарею для промывки, не привлекая к этому сантехника. Достаточно обычного разводного ключа — и вся работа будет выполнена без особых сложностей. При этом все краны стояка вы перекроете и сможете беспрепятственно провести текущее обслуживание радиатора. Если же для соединений использовалась сварка, замена батарей отопления и их обслуживание невозможны без вызова сантехника. Кроме того, резьбовой тип соединений позволяет собрать отопительную систему намного быстрее. А это важное преимущество, поскольку ремонтные работы не отнимут много времени. Помимо прочего, резьба, в отличие от сварочных швов, выглядит эстетично.

Для качественного выполнения замены радиаторов отопления обратитесь в «СпецМонтаж». Наш опыт работы позволит сделать отопительную систему эффективной даже при минимальных затратах.

Как заварить трубу с водой электросваркой

Устранение причин аварий инженерных коммуникаций иногда требует быстрых решений, чтобы избежать серьезных угроз для строительных конструкций и безвозвратной потери материальных ценностей. Главное – не подвергать риску жизнь и здоровье людей. В ряде случаев отключить подачу воды не представляется возможным. Необходим экстренный ремонт трубопровода под рабочим давлением сети.

Виды сварки труб с водой

Доля трубопроводов с резьбовым соединением незначительна. В большинстве случаев стыки металлических элементов трассы выполнены сваркой. Порой случаются непредвиденные аварии, связанные с ошибками при монтаже, критической внешней нагрузкой на трубы. Возникают протечки, трещины.

Если участок, требующий ремонта, изготовлен из пластиковой трубы, устранить аварию можно либо хомутом, либо после полного отключения подачи воды. Температура, необходимая для сварки полимерных элементов, будет разрушительна для трассы, в которой находится вода под давлением. Полипропилен становится пластичным при 95-130° C, а сварку выполняют при более высоких значениях. Электромуфта имеет рабочий диапазон температур от 250 до 300° C.

Металлические трубы ремонтировать можно. Квалифицированный сварщик обладает необходимым опытом, чтобы правильно заварить трубу с водой под рабочим давлением. Устранить течь можно следующими способами:

- Электродуговая сварка – оптимальный надежный способ устранения аварии.

- Газосварка – необходим генератор и баллон с кислородом. Прогреть металл в трубе с водой очень сложно, поэтому в ряде случаев от этого способа приходится отказываться;

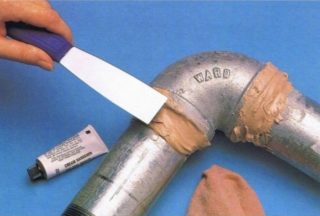

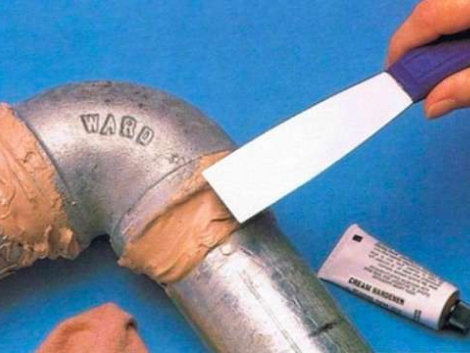

- Холодная сварка – принцип заделки течи основан на затвердевании мягких активных веществ под действием небольших температур, воздуха, либо по прошествии необходимого времени. Холодная сварка подойдет для труб с горячей и холодной водой.

Электросварка – наиболее приемлемый вариант для качественного ремонта трубы с водой. Современные аппараты пользуются популярностью у домашних мастеров. При строительстве магистральных трубопроводов широко используется полуавтомат, для самостоятельной работы лучше приобрести компактный ручной электродуговой прибор. Сварочный инвертор доступен по цене, выполнить элементарные операции по хозяйству может любой желающий.

В экстренных случаях можно в качестве аварийной меры изготовить самодельный хомут, воспользоваться набором для холодной сварки. После этого в ближайшее время следует провести капитальный ремонт.

Особенности сварки водопроводной трубы

Для прочного надежного соединения необходимо оставлять зазор 1-2 мм, тогда расплавленный металл образует шов с обратным наплывом, края трубы равномерно на молекулярном уровне соединяются между собой. Зазор размером менее 1 мм с таким качеством соединить сложнее. Трубопровод сначала собирают, затем подключают воду. Отдельные элементы системы проверяют специальным оборудованием на надежность опрессовки под повышенным давлением.

Для прочного надежного соединения необходимо оставлять зазор 1-2 мм, тогда расплавленный металл образует шов с обратным наплывом, края трубы равномерно на молекулярном уровне соединяются между собой. Зазор размером менее 1 мм с таким качеством соединить сложнее. Трубопровод сначала собирают, затем подключают воду. Отдельные элементы системы проверяют специальным оборудованием на надежность опрессовки под повышенным давлением.

Сварку магистральных трубопроводов делают электродуговыми аппаратами. Способ гарантированно выдерживает необходимый срок эксплуатации, если выполнены технологические условия. Диаметры труб менее 50 мм в разводке домов часто делаются газовым оборудованием. В условиях ограниченного пространства и недостатка квалификации исполнителей, обладающих навыками электросварщика, этот способ оказывается предпочтительнее.

При ремонте газовая сварка также применяется чаще. Однако при невозможности отключения подачи воды способ не используется. Температура свариваемого участка не успевает доходить до нужных значений. Вода охлаждает металл, надежного соединения не получится. Единственный вариант, когда пользуются этим методом не отключая магистральную подачу — если выше места протечки имеется внутренняя запорная арматура, позволяющая на этом участке сбросить давление. Если конструкция системы позволит образоваться воздушной пробке, есть шансы качественно сварить место свища.

Принципиальная разница газового и электродугового оборудования заключается в том, что во втором случае нет необходимости прогревать металл. Нужную температуру он набирает за доли секунды.

Опасность представляет горячий пар, выброс которого может привести к ожогам. Не рекомендуется заваривать трубу с горячей водой электросваркой. В случае прорыва последствия могут быть критическими. Работы выполняются в маске, перчатках, спецодежде. Повышенная влажность опасна рисками поражения электрическим током. Выполняя работу необходимо соблюдать технику безопасности при подключении к сети, размещении кабелей.

Ремонт протечек холодной сваркой

На рынке и в специализированных магазинах продаются ремонтные наборы для домашнего и профессионального применения. По химическому составу эти препараты отличаются друг от друга, но характерная особенность заключается в способности застывать без использования дополнительного оборудования. Пластическая масса перед употреблением разминается, соединяется с отвердителем, затем наносится на свищ в трубе. Все работы проводятся в резиновых перчатках. В мягком состоянии вещества холодной сварки могут быть вредны для кожи.

При ремонте протечек в системе с водой возникает серьезная проблема. Эластичность массы не дает возможности выдерживать ее указанное время на нужном участке. Струйка воды пробивает мягкий состав до того, как он отвердевает. В этом случае возможен вариант дополнительного укрепления в виде временного бандажа, хомута. После подготовки необходимой массы препарата его зажимают между трубой и армирующим элементом на время затвердения. Использовать можно заводской, самодельный хомут и прокладку, фиксирующую холодную сварку. Холодная сварка для бытовых водопроводных металлических труб, находящихся под давлением требует предельной аккуратности и точности.

Рекомендации производителей продуктов гарантируют устранение трещин и зазоров на трубах при отключенной подаче воды, поэтому при работе на участке с рабочим давлением необходима особая аккуратность, внимание и точность. В инструкции указано время отвердения. Выдерживать его необходимо неукоснительно. Полимеризация происходит от 10 мин до часа.

Не рекомендуется подключать воду в зависимости от типа холодной сварки по прошествии 8-24 часов. Используя временный, хомут нельзя его убирать после полимеризации. Необходимо выдержать полное время, рекомендуемое производителем.

Особенности ручной дуговой сварки труб с водой

Удовлетворительно выполнить работу можно только четко понимая поставленную задачу. Прежде всего, необходимо произвести осмотр поврежденного участка. Опасности протечек подвержены больше сварные трубы, нежели цельнотянутые аналоги. На месте стыка образуется свищ в виде трещины. Для определения характера повреждения рекомендуется шкуркой пройти этот участок. Становится видно место свища, его размеры, форма.

Удовлетворительно выполнить работу можно только четко понимая поставленную задачу. Прежде всего, необходимо произвести осмотр поврежденного участка. Опасности протечек подвержены больше сварные трубы, нежели цельнотянутые аналоги. На месте стыка образуется свищ в виде трещины. Для определения характера повреждения рекомендуется шкуркой пройти этот участок. Становится видно место свища, его размеры, форма.

Особая сложность в работе возникает, когда ремонт нужно производить в труднодоступном месте. Требуются навыки, знания специальных технологий сварки. Опытные мастера используют для облегчения работы зеркало и электрод, загнутый под небольшим углом. Специалист хорошо различает расплавленный металл и образующийся шлак. Неопытный исполнитель может не заметить нюансов, и качество шва будет недостаточным для длительной эксплуатации. Такой ремонт продержится год-два, затем труба даст течь. Доверять работу лучше специалисту.

Сварка труб считается сложной операцией. Квалификации мастера, работавшего только с конструкционным строительным прокатом может быть недостаточно. При давлении воды операция осложняется. Настоятельно рекомендуется проводить это мероприятие как временную меру.

ГОСТ не предусматривает сварочные работы под давлением. Операция предполагает экстренное устранение аварии. При первой возможности отключения подачи воды нужно провести капитальный ремонт, замену поврежденного участка.

Методы соединения профильных труб

Для качественного соединения профильных труб чаще всего используют сварку. Сварочные соединения применяют в соответствии с материалом труб, наличием оборудования для варки и условий для проведения работ. При применении сварки конечный результат получается более надежным, соединение отличается добротностью и прослужит более длительный срок, чем при других методах стыковки. Но в некоторых случаях необходимо провести соединение профтруб без сварки для возможной последующей разборки сооружения с сохранением изначального состояния металлоизделий. Для этого используют соединительные элементы или «краб-системы».

Сварка

Стоит помнить, что профильные изделия создаются по такой же производственной технологии и из того же сырья, что и обыкновенные трубы с круглым сечением. Есть несколько способов изготовления труб: холодный и горячий прокат. Они предполагают прокатку трубы роликами, которые преобразуют изделие в конструкции с прямоугольным либо квадратным сечением.

В одном варианте труба прокатывается без нагрева. Другой метод предполагает прокатку с нагревом. Важно помнить, что у всех профтруб есть разная толщина стенок и от этого зависит режим сварки. Существует несколько технологий для стыковки труб:

- Варка с использованием газа (для такой сварки используют смесь кислорода и других горючих веществ, в некоторых используют аргон).

- Дуговая сварка с не плавящимся электродом (проводится в среде защитной атмосферы инертного газа).

- Дуговая сварка с плавящимся электродом (с использованием газов для защиты места сварки).

Краб-система

Такую методику применяют для возведения малогабаритных и ненагруженных конструкций. Для создания хомутов для скрепления профтруб применяют лист холоднокатаной стали толщиной 1,5 мм, с нанесенным защитным слоем или краской на основе порошка. Хомут изготавливается из двух половин металлического листа, благодаря чему они смогут плотно и надежно обхватить место крепления профильных изделий при помощи метизов.

Пример соединения 4-х труб

Пример соединения 4-х труб

Данный способ скрепления профильных труб дает возможность быстро собрать готовую конструкцию и в случае потребности за пару минут разобрать малонагруженные конструкции. Есть несколько положительных характеристик использования такого метода соединения:

- Прочность, которая немного уступает показателю при сварочном соединении.

- Отсутствие квалификации.

- Невысокая стоимость и оперативная сборка.

- Не требует применения дорогих инструментов и специального оборудования.

Фитинговые соединения

Такой крепеж требуется если труба будет иметь загибы или разветвления. Для этого на торце профтрубы выполняется спецкрепеж, который и называется фитинговым. Фитинг существует трех типов:

- Имеет форму тройников и переходник в виде креста.

- В виде уголков.

- Имеющий вид муфты.

Уголки делаются для того, чтобы изменить направление трубы. Фиксация крестовин и тройников выполняется на ответвлениях профтруб и они могут соединить даже несоответствующие по размеру металлоизделия. Муфты закрепляются на местах стыка.

Применение каждого из типов соединений зависит от вида изделия и его предназначения, используемых материалов и имеющихся инструментов.

Для качественного соединения профильных труб чаще всего используют сварку. Сварочные соединения применяют в соответствии с материалом труб, наличием оборудования для варки и условий для проведения работ. При применении сварки конечный результат получается более надежным, соединение отличается добротностью и прослужит более длительный срок, чем при других методах стыковки. Но в некоторых случаях необходимо провести соединение профтруб без сварки для возможной последующей разборки сооружения с сохранением изначального состояния металлоизделий. Для этого используют соединительные элементы или «краб-системы».

Какие соединения надежнее при монтаже трубопроводов: резьбовые или сварные?

Эффективная работа трубопроводов возможна только в случае герметичности мест соединения труб между собой или с элементами запорно-регулирующей арматуры, фитингами и измерительными приборами. Надежные сварные соединения являются неразборными, резьбовые – как разъемными, так и неразъемными.

Основной способ монтажа технических стальных трубопроводов — сварка

ГОСТ 16037-80 регламентирует способы изготовления сварных соединений, применяемых при монтаже стальных трубопроводов. Это – ручная дуговая сварка труб, дуговая сварка в защитном газе плавящимися или неплавящимися электродами, газовая и сварка под флюсом.

ГОСТ 16037-80 регламентирует способы изготовления сварных соединений, применяемых при монтаже стальных трубопроводов. Это – ручная дуговая сварка труб, дуговая сварка в защитном газе плавящимися или неплавящимися электродами, газовая и сварка под флюсом.

Популярный метод сварки трубопроводов – электродуговой с использованием переменного или постоянного тока. Оборудование, питающееся от переменного тока, более дешевое, простое в эксплуатации и сервисе, экономичное в плане энергозатрат. Швы могут быть одно- или двусторонними (для труб диметром более 500 мм). Перспективный вариант – использование инверторной аппаратуры.

Еще один распространенный способ создания сварных соединений труб – газовая (ацетиленовая) сварка. Этот метод обычно применяют при соединении труб с толщиной стенки не более 3-4 мм. Иначе возможен перегрев зоны шва и, как следствие, уменьшение его надежности.

Особенности создания резьбовых соединений

Соединение металлических труб резьбой используется при отсутствии необходимости или возможности использования сварки. Резьбы нарезают с помощью ручного инструмента, на станках, на тонкостенные изделия наносят способом накатки. Основные параметры резьб:

- расположение – наружное, внутреннее;

- направление – левое, правое;

- шаг – расстояние между соседними одноименными точками профиля;

- число заходов – один или несколько;

- глубина – отрезок от вершины витка до его основания;

- наружный диаметр равен диаметру окружности, описанной по вершинам внешней резьбы или впадинам внутренней;

- внутренний диаметр – диаметр окружности, образованной вершинами внутренней резьбы и впадинами – наружной.

Для повышения герметичности резьбового соединения труб используют ленту ФУМ или лён при температурах до +105°C, выше – соединенные между собой асбестовые и льняные пряди. Асбестовая прядь пропитывается графитом с олифой.

В технологических сетях используются только сварные соединения, как наиболее надежные (при условии выполнения всех правил осуществления сварки). На резьбах присоединяют только резьбовую арматуру и КИП. Меньшая надежность резьбового соединения объясняется тем, что толщина стенки трубы на резьбах снижена.

Для внутренних водопроводных, отопительных, канализационных трубопроводов резьбовые соединения используют в следующих случаях:

- в труднодоступных для сварки местах;

- при вероятности скорого ремонта на данном участке;

- для присоединения различных приборов.

Виды резьбовых соединений:

- Неразъемные, для создания которых используется короткая резьба на конце трубы длиной немного меньше, чем ½ длины муфты. Между торцами труб в муфте сохраняется зазор 2-3 мм.

- Разъемные соединения создают с помощью сгона, представляющего собой отрезок трубы. На одном его крае нарезана длинная резьба, на другом – короткая. Сгон с трубами соединяют с помощью муфты и уплотняющих контргаек.

При выборе способа, как соединять металлические трубы, следует помнить, что резьбовые соединения допустимы только на участках, доступных для визуального контроля герметичности узла стыковки.

Как сваривать трубы

Существует несколько способов сварки трубопроводов (стальных). Но появление инверторов отодвинуло все способы, и теперь сварка труб в быту проводится именно этим аппаратом. Во-первых, это простота сварочного процесса, во-вторых, доступность и высокая безопасность. Тем более, технология сварки труб не очень сложная, главное правильно провести подготовку и выбрать необходимые расходные материалы.

Подготовка труб к сварке

Сварочный процесс начинается именно с подготовки. В первую очередь нужно выбрать электроды, которыми трубы и будут свариваться. Здесь два критерия выбора: материал, из которого делается металлический стержень, и обмазка – материал, покрывающий стержень.

Для сварки металлических труб используются плавящиеся электроды и неплавищиеся. В первых стержень плавится, во вторых нет. Во втором случае используется дополнительный материал – присадка, которая и заполняет собой сварочный шов. Практика показывает, что сварка труб плавящимися электродами сегодня в бытовых условиях используется чаще. Просто потому что этот способ проще.

Теперь, что касается обмазки электродов. Здесь несколько позиций, где используются различные материалы для образования защитной поверхности.

- Рутиловые.

- Кислотные.

- Рутилово-кислотные.

- Целлюлозные.

- Рутилово-целлюлозные.

- Основные.

У каждой позиции свои плюсы и минусы, поэтому при выборе необходимо учитывать условия сварки трубопроводов. Но есть среди них универсальный вариант – это электроды с основным покрытием. К данной категории относятся такие марки электродов, как УОНИ, ОЗС, ВИ, ЭА, НИАТ, ОЗШ и другие менее известные. Начинающим сварщикам рекомендуется проводить сварку труб электродами УОНИ.

Перед тем как сварить две трубы, необходимо понять, что существует несколько видов сварных соединений.

- Встык, когда две трубы располагаются напротив друг друга.

- Внахлест, так обычно соединяются две трубы разного диаметра, или одинакового диаметра, только одна из труб развальцовывается, то есть, ее диаметр механическим способом увеличивается.

- Тавровое соединение, когда два трубопровода стыкуются в перпендикулярных плоскостях.

- Угловое соединение, когда стык производится под углом меньше 90°.

Кстати, вариант под номером один кажется очень простым. Но в нем таится сложность самого процесса. Во-первых, варить такой шов лучше в нижнем положении, это когда электрод в стык соединения подается сверху. Во-вторых, проварить металл надо во всю толщину стенки.

И еще несколько полезных советов.

- Для сварки трубопроводов встык и тавр лучше всего использовать электроды диаметром 2-3 мм.

- Режим сварки, то есть, величина устанавливаемого тока должна быть в пределах 80-100 ампер. При сварке внахлест силу тока нужно поднять до 120 А.

- Заполняемость сварочного шва должна быть такой, чтобы над плоскостью трубы металл поднимался на 2-3 мм.

- Сварка профильных труб (квадратных) производится точечно. То есть, сначала сваривается небольшой участок на одной стороне, затем на противоположной, после на соседней и далее на противоположной соседней. После чего производится полная сварка стыков. Цель – чтобы труба не покоробилась в процессе ее нагрева.

Перед тем как варить трубы электросваркой, их необходимо подготовить. В основном это касается кромок. Вот последовательность, как это надо делать.

- Проверяются геометрические размеры на соответствие проводимому монтажу трубопроводов. Могут стыковаться трубы с разной толщиною стенки, что может привести к не провару толстой трубы или к прожогу тонкой.

- В разрезе трубопровод должен быть круглым, а не овальным или другой формы. Это просто обеспечит качество сваренного стыка и упростит сам процесс.

- Стенки труб должны быть без дефектов: трещин, заломов, расширений и так далее.

- Срез кромки должен быть прямым (90°).

- Кромки защищаются до металлического блеска (используется щетка, наждачка). Длина зачищаемого участка – не меньше 1 см от кромки.

- Удаляются масляные и жировые пятна, краска, обязательно торцы обезжириваются при помощи любого растворителя.

И хотя электроды УОНИ не являются капризными, то есть, с их помощью можно заварить даже ржавые детали, на качество шва влияют любые дефекты металла. Поэтому стоит уделить немного времени для подготовки кромок трубопровода.

Сварка стальных труб

Сварка труб круглого сечения производится беспрерывным швом. То есть, если процесс начался с одной точки, то он должен закончиться на ней же, не отрывая электрода от свариваемой поверхности. При сварке труб большого диаметра (свыше 110 мм) одним электродом заполнить шов невозможно. Поэтому необходимо применять многослойную сварку, где количество слоев определяется толщиною стенок труб. К примеру:

- Если толщина стенки 6 мм, то достаточно и двух слоев металла.

- 6-12 мм – сварка производится в три слоя.

- Больше 12 мм – больше четырех слоев.

Внимание! Многослойная сварка производится с одним требованием. Перед нанесением последующего слоя предыдущих должен остыть.

Сборка трубопровода

Перед тем как сваривать трубы, чтобы упростить поставленную задачу, необходимо собрать сварочный стык. То есть, устанавливаете трубы согласно конструкции сборки, зажимаете их, чтобы они не двигались и не смещались. После чего делается прихватка. Это когда делается точечная сварка в одном месте, если трубопровод собирается из изделий большого диаметра, то прихватку можно делать в нескольких местах.

В принципе, все готово, можно варить трубопровод. Казалось бы, на этом разговор о сварке можно было бы и завершить. Но для начинающих сварщиков он только начинается, потому что сварочный процесс, связанный со сборкой трубопроводов, это большое количество нюансов. Вот только некоторые из них, которые необходимо взять на вооружение.

- Варить трубы толщиною более 4 мм можно коренным швом, это когда металл заполняет пространство между кромками во всю глубину, и валковым, когда сверху шва образуется валик высотою 3 мм.

- При соединении труб диаметром 30-80 мм вертикальным швом технология чуть отличается от нижнего расположения шва. Сначала заполняется объем 75%, затем остальное пространство.

- При многослойной технологии сварки горизонтальный шов варится двумя слоями так, чтобы последующий наносился в противоположном направлении, чем предыдущий.

- Точка соединения слоя нижнего не должна совпадать с такой же точкой слоя верхнего. Замковая точка – это конец (начало) шва.

- Обычно при сварке труб последние надо все время поворачивать. Делают это вручную, поэтому необходимо знать, что оптимальный сектор поворота 60-110°. Просто в этом диапазоне шов располагается в удобном для сварщика месте. Его длина самая максимальная, и это позволяет контролировать беспрерывность шовного соединения.

- Самое сложно, как считают многие сварщики, это поворачивать трубопровод сразу на 180° и при этом соблюсти качество сварного шва. Поэтому при таком повороте рекомендуется технологию сварки изменять. То есть, сначала проваривается шов на глубину до 2/3 одним или двумя слоями. Затем трубопровод поворачивается на 180°, где шов заполняется полностью в несколько слоев. Далее опять идет поворот на 180°, где шов до конца заполняется металлом электрода. Кстати, такие стыки называются поворотными.

- Но есть и неповоротные стыки, это когда труба к трубе приваривается в неподвижной конструкции. Если трубопровод расположен горизонтально, то варить стык между его частями надо, разделив его на две части. Сварка начинается с нижней точки (потолочной) и перемещается к верхней. Точно также сваривается и вторая половина стыка.

И последний этап в технологии сварки труб – это контроль качества шва. Его необходимо обстучать молотком, чтобы сбить шлак. Затем визуально проверить на наличие трещин, выемок, сколов, прожогов и не проваров. Если трубопровод предназначен для жидкостей или газов, то после сборки в него запускают воду или газ, чтобы проверить на предмет протечек.

Процесс сварки на самом деле мероприятие ответственное. И только опыт сварщика может с первого раза гарантировать качество конечного результата. Но опыт – дело наживное. Предлагаем посмотреть видео – как правильно варить стальные трубы.

Соединение труб ПНД

На смену металлическим трубам приходят их аналоги, изготовленные из полиэтилена низкого давления (ПНД). Основным их преимуществом является простота сборки: с этой задачей справится даже непрофессионал, у которого нет дорогого оборудования и опыта в сварке. Давайте рассмотрим самые распространенные способы соединения труб ПНД.

Трубы ПНД применяются при сборке как напорных, так и самотечных трубопроводов. Часто именно от типа трубопровода зависит то, каким способом будут соединяться детали, – разъемным или неразъемным.

Разъемное соединение

Если предусмотрено, что вода будет двигаться самотеком, трубы соединяются одним из самых простых способов:

- конец трубы ПНД для воды вводится в раструб другой. Для герметичности можно использовать манжеты из силикона или резины;

- с помощью фитинга.

Также к разъемным способам относятся:

- соединение с использованием муфт, которые чаще всего изготавливаются из полиэтилена. Их главными достоинствами считаются дешевизна, внушительный срок использования, надежность и устойчивость к перепадам температур и механическому воздействию;

- соединение компрессионным фитингом – именно так можно соединить трубу, изготовленную из полиэтилена, с металлопластиковой или полипропиленовой деталью;

- фланцевое соединение – этот вариант выбирают тогда, когда соединяются технические трубы ПНД диаметром от 110 мм или происходит стыковка полиэтиленовых труб со стальной магистралью. Кроме того, с помощью фланца трубы соединяются с другими элементами – кранами, насосами, клапанами и др.

Неразъемное соединение

Этот тип соединений более актуален при составлении напорных водопроводов. Для этой работы вам понадобится чуть больше навыков, чем для неразъемного соединения, но приобрести их, в принципе, может любой желающий. Среди видов неразъемных соединений выделяются:

- сварка с использованием электромуфты – специального приспособления, в которое вставлены электроспирали. При подаче напряжения на спираль элемент разогревается и приваривает соединяемые элементы к стенкам муфты. Этот способ достаточно прост, но есть и минус – высокая стоимость электросварных муфт;

- стыковая сварка – соединение получается надежным, при этом стоимость работ невысока: вам понадобится лишь паяльник для полимерных труб, цену которого точно не назовешь астрономической.

Соединение труб ПНД с металлическими

При ремонте трубопровода часто возникает необходимость соединить металлическую трубу с изделием из ПНД. Для этого используются два метода:

- резьбовое соединение – применяется для труб с малым диаметром. Для этого вам понадобится фитинг, с одной стороны которого резьба (для трубы из металла), а с другой – гладка муфта (для трубы ПНД);

- фланцевое соединение – для труб большого размера. К торцам труб привариваются специальные втулки под фланцы или используются накидные фланцы.

Сварка круглых труб

Сварка круглых труб обычно выполняется с помощью электродов, подключенных к источнику тока. Классический способ – дуговая сварка, а в промышленности и при обработке крупных изделий активно используется аргонодуговая сварка с электродами неплавящегося типа.

Выбор способа сварки для круглых труб

Электрическая сварка

Наиболее простой метод соединения круглых труб – ручная дуговая сварка покрытым электродом. При воздействии активного электрода на свариваемые элементы деталям передаётся сварочный ток. Температура на электрической дуге достигает 7000°С; кромка свариваемых элементов мгновенно плавится с электродным металлом, формируя сварочную ванну. В процессе слияния основного металла и металла электрода на поверхность выплывает шлак, формирующий слой защитной плёнки. После остывания в области плавления остаётся крепкое и надёжное сварное соединение.

Для электросварки подобрать рабочие параметры:

- Источник энергии (переменный или постоянный ток). Подача постоянного тока снижает количество брызг металла; переменный ток экономнее в плане энергопотребления и даёт хороший результат на трубах малой и средней толщины.

- Величина тока для сварочных работ. Чтобы рассчитать требуемое значение в амперах, диаметр рабочего электрода умножают на 35.

- Длина дуги. Максимальное качество шва даёт короткая дуга (не длиннее диаметра электрода), но использовать её бывает сложно даже опытным сварщикам. Общепринятый компромисс – среднее значение между минимумом и максимальным превышением (плюс 1-2 мм к диаметру электрода).

- Скорость сварки. Определяется по толщине сварочного шва и поверхности круглой трубы. Стабильная скорость продвижения гарантирует качество швов, тогда как промедление и спешка провоцируют непровар, препятствуя правильному формированию шва.

Чтобы рассчитать точные значения для каждого параметра, воспользуйтесь таблицами взаимозависимости: информация находится в открытом доступе в справочных пособиях.

Холодная сварка

Метод холодной сварки используется при соединении труб, не испытывающих большой нагрузки. Технология предполагает применение одно- или двухкомпонентных составов и не требует нагрева поверхности металла.

Для применения технологии свариваемые поверхности очищаются от грязи и ржавчины и обезжириваются. Клеевой состав размягчается руками, после чего производится стыковка труб. В течение нескольких минут состав набирает прочность, изделием можно пользоваться по назначению.

Достоинства холодной сварки:

- допускается сварка материалов разных по составу и структуре, при этом свойства материала в районе стыка не изменяются;

- высокое качество герметизации соединения;

- отсутствие больших финансовых и трудозатрат;

- использование холодной сварки актуально при нахождении в непосредственной близости огне- и взрывоопасных сред;

- отсутствие потенциального риска для здоровья сварщика и персонала производства.

Газовая сварка

Технология газовой сварки основана на использовании специальной горелки, баллона с кислородом или ацетиленом. Температура горения газа должна превышать аналогичные показатели плавления металла не менее, чем в 2 раза.

Сварка газом состоит из следующих этапов:

- поверхность трубы очищается от загрязнений, ржавчины, окалины и других подобных элементов, далее производится ее обезжиривание;

- выполняется механическая обработка кромок, при помощи которой обеспечивается более качественная фиксация труб;

- пламя горелки направляется на свариваемый отрезок справа или слева, при этом проволока подается за горелкой или перед ней соответственно;

- после завершения процесса проверяется качество сварного шва.

Подобный способ позволяет обеспечить высокое качество соединения труб, при этом металл не прожигается насквозь. К операциям привлекаются профессионалы, имеющие большой подобной работы с газосварочным оборудованием.

Сварка простых (неповоротных) стыков

Сваривание простых стыков происходит в два этапа: окружность стыка мысленно разделяют на два равных участка, затем последовательно обрабатывают и закрывают шов. Порядок действий одинаковый для каждой из половинок:

- Сварка начинается с верхней точки с применением короткой дуги в полдиаметра электрода.

- Дуга аккуратно проводится по горизонтальному участию без изменения скорости воздействия.

- Электрод подводится к нижнему отделу, после чего создаётся замок и сверху наносится декоративный шов.

Перед сваркой стыки тщательно обрабатывают для удаления острых углов, рваных краёв и других мелких дефектов. Если не удаётся добиться ровности простой механической обработкой, используют абразивный круг или рашпиль.

В процессе сварки особое внимание уделяется стабильному положению дуги: удаление инструмента на 3 мм или более приводит к образованию дефектов и ломкости шва после застывания металла. При нанесении новых слоёв поверх основного шва соблюдаются те же правила, но добавляется нахлёст в 20-40 мм по краям.

Сварка вертикальных и горизонтальных элементов дугой практически не отличается: единственное различие – необходимость постоянно менять угол наклона рабочего электрода к линии шва.

Сварка перпендикулярных стыков

Для соединения взаимно перпендикулярных поверхностей, находящихся в одной плоскости, используется стыковая сварка. Для качественной фиксации изделий необходимо контролировать чистоту стыкуемых поверхностей, а также минимизировать зазор между заготовками.

Особенностями технологии являются:

- при соблюдении методики соединение получается надежным и прочным;

- минимальный расход электродной стали;

- возможно соединение трубопроводов различного диаметра и толщины металла;

- допускается применение одностороннего шва при сваривании изделий большой толщины;

- выполнять подобные операции может сварщик не самой высокой квалификации.

Применение стыковой сварки актуально в системах, подверженных переменным механическим нагрузкам. Одним из немногих недостатков считается возможность деформации поверхности металла после завершения работ.

Контроль качества шва

Контроль качества сварных соединений предполагает использование разрушающей и неразрушающей методики. Первый вариант используется редко для оценки нескольких швов из партии продукции. Неразрушающая проверка проводится несколькими способами:

- визуальный контроль помогает выявить грубые дефекты на соединениях, не требующих высокой герметичности и качества;

- капиллярный способ предполагает использование специальной жидкости и ее свойство проникать во все воздушные полости и щели;

- технология пневматической проверки основывается на использовании сжатого воздуха и мыльного раствора;

- гидравлическая проверка предполагает заполнение емкости маслом или водой с избыточным давлением;

- радиационный способ основна на применении специального рентгеновского аппарата;

- в ультразвуковой дефектоскопии ипспользуется прибор, излучающий и отражающий волны в УЗ-диапазоне;

- технология магнитной дефектоскопии основывается на искажении поля при прохождении через металл и воздушные полости.